En esencia, la extrusión de doble husillo es un proceso de fabricación continuo que utiliza dos husillos auto-engranados y giratorios dentro de un barril calentado para procesar materiales. Sobresale en la fusión, mezcla intensiva y conformado de polímeros, productos alimenticios o productos químicos con un alto grado de control. Este método es el estándar de la industria para crear compuestos plásticos complejos, materiales de ingeniería y productos alimenticios texturizados.

La ventaja esencial de la extrusión de doble husillo sobre otros métodos es su control y capacidad de mezcla inigualables. El diseño modular de los husillos permite adaptar con precisión el proceso para mezclar múltiples ingredientes, eliminar volátiles no deseados y crear materiales altamente uniformes y especializados en una sola operación eficiente.

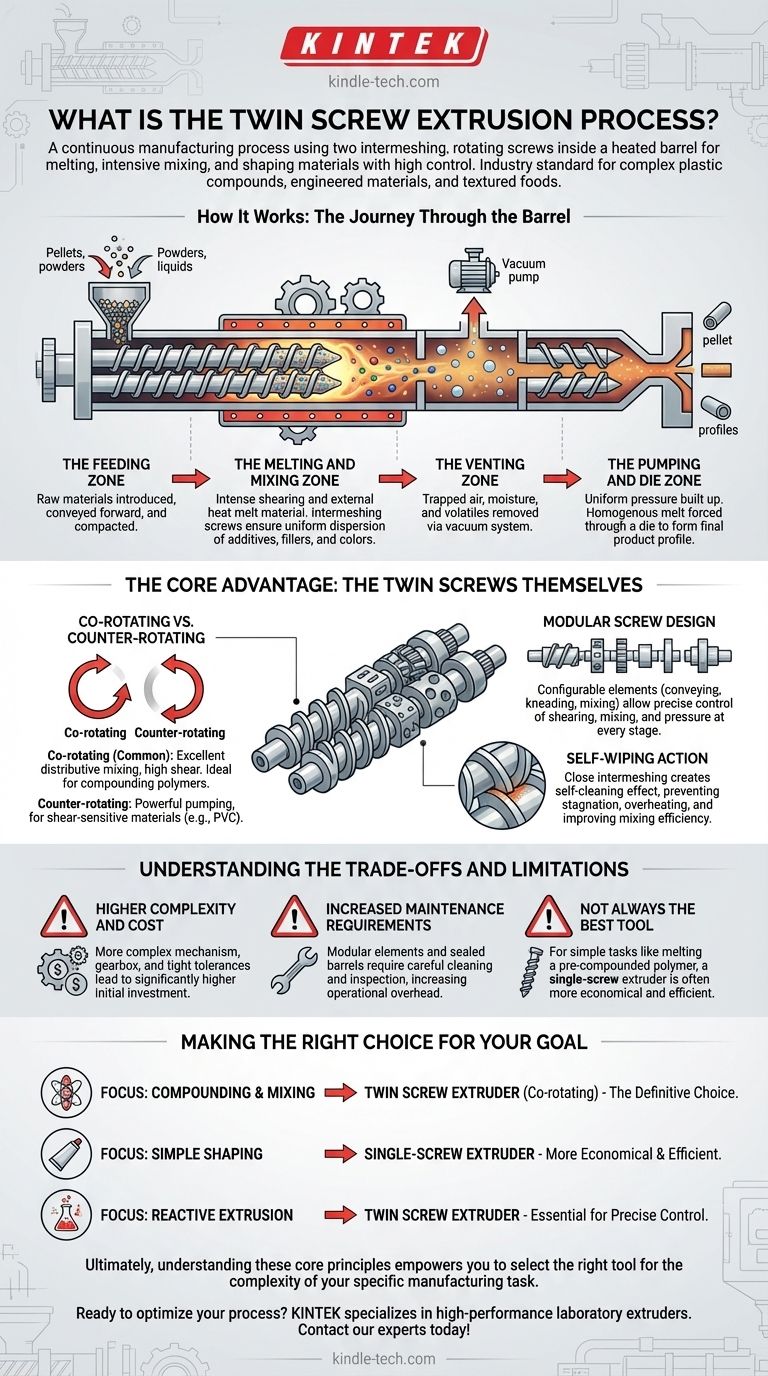

Cómo Funciona: El Viaje a Través del Barril

El proceso puede entenderse como una secuencia de zonas distintas, cada una con una función específica. Las materias primas, a menudo en forma de gránulos, polvo o líquido, se transforman a medida que viajan desde la tolva de alimentación hasta la matriz final.

La Zona de Alimentación

Las materias primas se introducen en el barril de la extrusora a través de una tolva. Las secciones iniciales del husillo están diseñadas simplemente para transportar este material hacia adelante y comenzar a compactarlo.

La Zona de Fusión y Mezcla

Aquí es donde ocurre el trabajo transformador. A medida que el material avanza a lo largo del barril, los calentadores externos y la intensa acción de cizallamiento generada por los husillos lo funden en un fluido viscoso, o "fusión". Los husillos auto-engranados amasán y pliegan el material, asegurando que cualquier aditivo, relleno o colorante se disperse con extrema uniformidad.

La Zona de Ventilación

Para muchas aplicaciones, es fundamental eliminar el aire atrapado, la humedad u otras sustancias volátiles de la fusión. Se pueden abrir secciones específicas del barril y conectarlas a un sistema de vacío, lo que permite que estos gases escapen antes de que se forme el producto final.

La Zona de Bombeo y la Matriz

En la sección final, el diseño del husillo cambia para generar una presión uniforme. Esta fusión homogénea y presurizada se fuerza luego a través de una abertura con forma, conocida como matriz, que da forma al perfil final del producto, como gránulos, láminas, tubos o filamentos.

La Ventaja Central: Los Husillos Dobles en Sí Mismos

El poder de esta tecnología reside en la sofisticada interacción entre los dos husillos. Esta interacción proporciona capacidades de proceso que son imposibles de lograr con una extrusora de un solo husillo.

Husillos Co-rotantes frente a Contra-rotantes

Los husillos pueden girar en la misma dirección (co-rotantes) o en direcciones opuestas (contra-rotantes). Los diseños co-rotantes son los más comunes, ya que proporcionan una excelente mezcla distributiva y un alto cizallamiento, lo que los hace ideales para la composición de polímeros con aditivos. Los diseños contra-rotantes crean una potente acción de bombeo, útil para procesar materiales sensibles al cizallamiento como el PVC.

Diseño de Husillo Modular

A diferencia de un solo husillo sólido, los ejes en una extrusora de doble husillo están equipados con varios elementos modulares. Estos incluyen elementos de transporte, bloques de amasado y engranajes de mezcla. Los ingenieros pueden organizar estos elementos en una secuencia específica para controlar con precisión la cantidad de cizallamiento, mezcla y presión aplicada al material en cada etapa.

Acción de Autolimpieza

El engranaje cerrado de los husillos crea un efecto de autolimpieza. A medida que giran, un husillo limpia la superficie del otro, evitando que el material se estanque o se sobrecaliente. Esto asegura un tiempo de residencia constante para el material y mejora significativamente la eficiencia de la mezcla.

Comprensión de las Compensaciones y Limitaciones

Aunque es potente, la extrusión de doble husillo no es una solución universal. Comprender sus limitaciones es clave para tomar una decisión informada.

Mayor Complejidad y Costo

Las extrusoras de doble husillo son mecánicamente más complejas que sus contrapartes de un solo husillo. La caja de engranajes necesaria para accionar dos ejes auto-engranados, junto con las tolerancias de fabricación más estrictas, resulta en una inversión de capital inicial significativamente mayor.

Mayores Requisitos de Mantenimiento

La complejidad que proporciona versatilidad también exige un mantenimiento más riguroso. Los elementos modulares del husillo y las secciones selladas del barril requieren una limpieza e inspección cuidadosas, lo que genera mayores costos operativos.

No Siempre es la Mejor Herramienta

Para tareas simples como fundir un polímero único y pre-compuesto para formar una tubería o una película, la mezcla intensa de una extrusora de doble husillo es innecesaria. En estos casos, una extrusora de un solo husillo más simple y rentable es a menudo la mejor opción.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar un proceso de doble husillo depende enteramente de la complejidad de su material y de los requisitos de su producto final.

- Si su enfoque principal es la composición y la mezcla: Debe mezclar polímeros con rellenos, aditivos o múltiples colorantes. La mezcla intensiva y controlable de una extrusora de doble husillo co-rotante es la elección definitiva.

- Si su enfoque principal es el conformado simple de un solo material: Simplemente está fundiendo y formando un compuesto prefabricado en una forma final (como un tubo o una lámina). Una extrusora de un solo husillo es casi siempre la solución más económica y eficiente.

- Si su enfoque principal es la extrusión reactiva: Necesita iniciar una reacción química dentro de la fusión. El control preciso de la temperatura y la distribución del tiempo de residencia de una extrusora de doble husillo son esenciales para esta aplicación avanzada.

En última instancia, comprender estos principios fundamentales le permite seleccionar la herramienta adecuada para la complejidad de su tarea de fabricación específica.

Tabla Resumen:

| Característica Clave | Descripción | Beneficio |

|---|---|---|

| Husillos Auto-Engranados | Dos husillos giran dentro de un barril. | Proporciona una mezcla superior y acción de autolimpieza. |

| Diseño Modular | Los elementos del husillo se pueden reconfigurar. | Permite adaptar con precisión el cizallamiento, la mezcla y la presión. |

| Múltiples Zonas de Proceso | Incluye zonas de alimentación, fusión, ventilación y matriz. | Permite tareas complejas (p. ej., desgasificación) en un solo proceso continuo. |

| Co-rotante frente a Contra-rotante | Los husillos giran en la misma dirección o en direcciones opuestas. | Co-rotante: ideal para composición; Contra-rotante: bueno para materiales sensibles al cizallamiento. |

¿Listo para optimizar su proceso de composición o desarrollo de materiales?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alto rendimiento, incluidas extrusoras, para satisfacer sus necesidades precisas de I+D y producción. Ya sea que esté desarrollando nuevos compuestos poliméricos, materiales de ingeniería o productos químicos especializados, nuestra experiencia puede ayudarle a lograr una uniformidad de mezcla superior y eficiencia del proceso.

Contacte a nuestros expertos hoy mismo para discutir cómo la tecnología de extrusión adecuada puede acelerar su innovación y mejorar la calidad de su producto.

Guía Visual

Productos relacionados

- Fabricante personalizado de piezas de PTFE Teflon para pinzas de PTFE

- Instrumento de tamizado electromagnético tridimensional

- Mezclador Rotatorio de Disco de Laboratorio para Mezcla y Homogeneización Eficiente de Muestras

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

La gente también pregunta

- ¿Qué es el proceso de extrusión dual? Desbloquee el poder de la fabricación multimaterial

- ¿Es la coextrusión lo mismo que la extrusión doble? Desbloquee el poder de los perfiles plásticos multimateriales

- ¿Qué es un tren de laminación de 3 cilindros? Una guía para la conformación eficiente y bidireccional de metales

- ¿Por qué es necesario el modo de mezcla dinámica para HPE-CSPE de alta resistencia? Desbloquee un rendimiento superior de elastómero

- ¿Cuántos tipos de trenes de laminación existen? Una guía sobre configuraciones de rodillos y capacidades

- ¿Qué hace una mezcladora de caucho? Transformar ingredientes crudos en un compuesto de alto rendimiento

- ¿Qué es la película soplada multicapa? Embalaje diseñado para un rendimiento superior

- ¿Cuál es el proceso de fabricación de láminas de caucho? Del Caucho Crudo al Rendimiento Diseñado