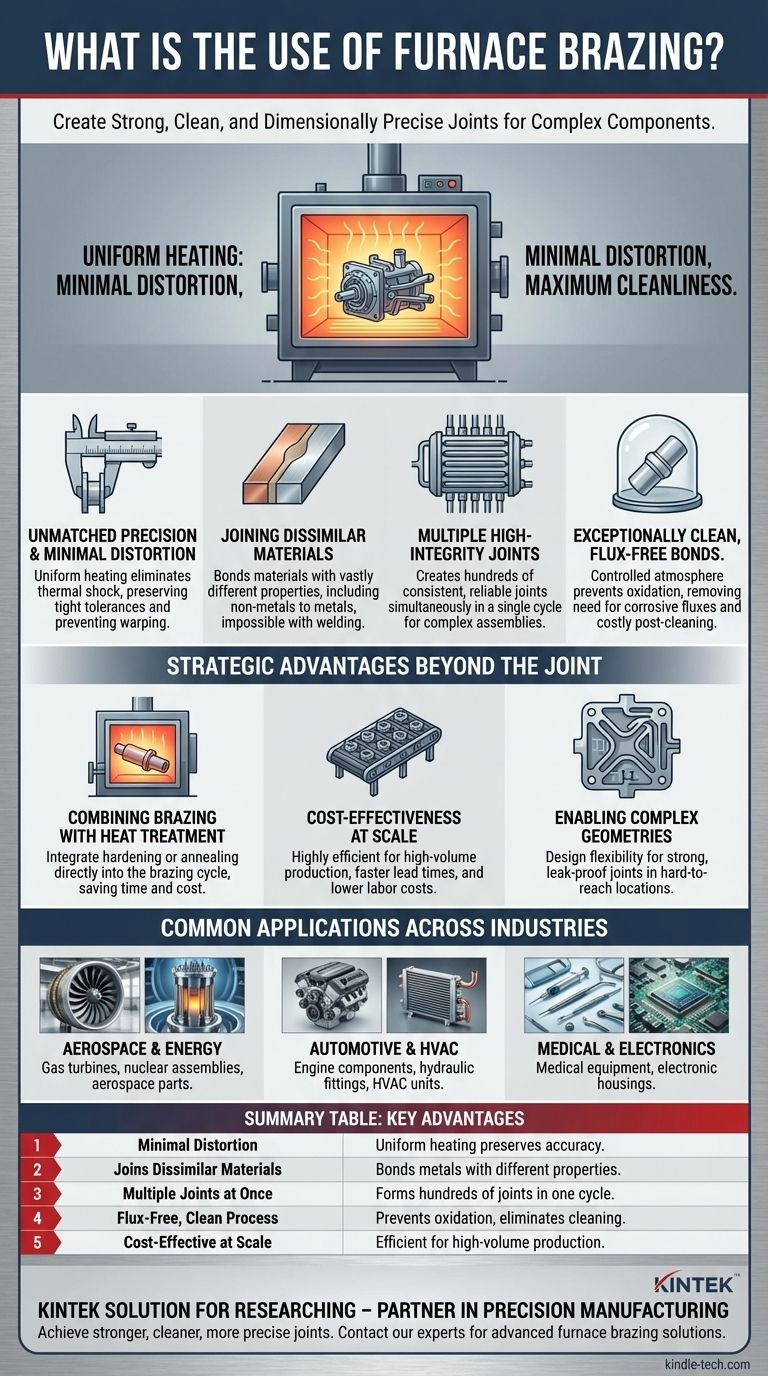

En resumen, la soldadura fuerte en horno se utiliza para crear uniones fuertes, limpias y dimensionalmente precisas para componentes complejos, especialmente al unir materiales disímiles o crear múltiples uniones a la vez. Es un proceso de unión de metales de alta integridad esencial para la fabricación de piezas críticas en industrias que van desde la aeroespacial y automotriz hasta la médica y electrónica.

La razón principal por la que los ingenieros eligen la soldadura fuerte en horno no es solo para unir piezas, sino para hacerlo con una distorsión térmica mínima y la máxima limpieza. Sobresale donde la soldadura deformaría el material o donde se deben formar simultáneamente ensamblajes complejos con cientos de uniones con alta fiabilidad.

Por qué la soldadura fuerte en horno sobresale para ensamblajes complejos

La soldadura fuerte en horno se selecciona cuando las limitaciones de otros métodos de unión, como la soldadura, se convierten en una barrera para el diseño o el rendimiento. Sus ventajas provienen del entorno controlado del propio horno.

Precisión inigualable y distorsión mínima

Todo el ensamblaje se calienta y enfría lenta y uniformemente dentro del horno. Esto elimina el choque térmico localizado asociado con la soldadura, lo que reduce drásticamente el riesgo de deformación o distorsión.

Este proceso garantiza que los ensamblajes con tolerancias estrictas mantengan su precisión dimensional, lo cual es crítico para componentes de alto rendimiento.

Unión de materiales disímiles y "no soldables"

La soldadura fuerte en horno utiliza un metal de aportación con un punto de fusión más bajo que los materiales base que se van a unir.

Esta diferencia fundamental le permite unir materiales con propiedades muy diferentes, como cobre con acero o incluso no metales con metales, una tarea que a menudo es imposible con la soldadura tradicional.

Creación de múltiples uniones de alta integridad a la vez

Una ventaja clave es su capacidad para crear una unión o varios cientos de uniones en un solo ciclo.

Esto lo hace excepcionalmente eficiente para diseños complejos como intercambiadores de calor o ensamblajes de tubos, donde cada unión se forma simultáneamente, asegurando una calidad constante en toda la pieza.

Uniones excepcionalmente limpias y sin fundente

El proceso se lleva a cabo típicamente en una atmósfera controlada (como vacío o gas inerte) que previene la oxidación.

Esto elimina la necesidad de fundentes químicos corrosivos utilizados en otros métodos de soldadura fuerte o blanda, lo que resulta en uniones más limpias y elimina la necesidad de una costosa limpieza posterior al proceso.

Las ventajas estratégicas más allá de la unión

Los beneficios de la soldadura fuerte en horno a menudo se extienden más allá de la unión física, influyendo en todo el flujo de trabajo de fabricación y permitiendo nuevas posibilidades de diseño.

Combinación de soldadura fuerte con tratamiento térmico

El ciclo térmico controlado del horno puede diseñarse para realizar otras tareas.

Procesos como el endurecimiento o el recocido pueden integrarse directamente en el ciclo de soldadura fuerte. Esta consolidación ahorra tiempo, energía y costos significativos al eliminar pasos de fabricación separados.

Rentabilidad a escala

Si bien el equipo inicial puede ser costoso, la soldadura fuerte en horno es altamente rentable para la producción de alto volumen.

El proceso permite el procesamiento por lotes de muchas piezas a la vez y generalmente requiere menos habilidad especializada del operador que la soldadura manual, lo que lleva a tiempos de entrega más rápidos y menores costos de mano de obra.

Habilitación de geometrías complejas

La soldadura fuerte en horno proporciona a los ingenieros la flexibilidad para diseñar piezas intrincadas que serían poco prácticas o imposibles de ensamblar de otra manera. El proceso permite la creación de uniones fuertes y herméticas en ubicaciones internas de difícil acceso.

Aplicaciones comunes en todas las industrias

Los beneficios únicos de la soldadura fuerte en horno la convierten en la solución ideal para una amplia gama de aplicaciones exigentes.

Aeroespacial y Energía

La soldadura fuerte en horno es esencial para crear componentes que deben soportar condiciones extremas, como componentes de turbinas de gas industriales, ensamblajes nucleares y piezas aeroespaciales. La fiabilidad y la resistencia son primordiales en estas aplicaciones.

Automotriz y HVAC

En la fabricación de alto volumen, se utiliza para piezas como componentes de motores automotrices, accesorios hidráulicos e intercambiadores de calor HVAC. El proceso ofrece uniones fuertes y herméticas de forma repetible y económica.

Medicina y Electrónica

La limpieza y precisión de la soldadura fuerte en horno son ideales para equipos médicos y científicos. También se utiliza para dispositivos y carcasas electrónicas donde la unión de materiales disímiles sin distorsión es crítica.

Cuándo elegir la soldadura fuerte en horno

Su decisión de utilizar la soldadura fuerte en horno debe guiarse por las demandas específicas de su componente y los objetivos de producción.

- Si su enfoque principal es la precisión y la distorsión mínima: El calentamiento uniforme de la soldadura fuerte en horno es superior para mantener tolerancias estrictas en ensamblajes delicados o complejos.

- Si su enfoque principal es unir materiales disímiles: Este proceso proporciona una flexibilidad inigualable para unir materiales que no se pueden soldar, como acero con cobre o metales con cerámicas.

- Si su enfoque principal son los ensamblajes complejos o el alto volumen: Su capacidad para crear cientos de uniones limpias a la vez lo hace altamente eficiente y rentable para diseños intrincados y producción en masa.

En última instancia, elegir la soldadura fuerte en horno es una decisión estratégica para priorizar la integridad de la unión, la precisión dimensional y la eficiencia de fabricación.

Tabla resumen:

| Ventaja clave | Beneficio principal |

|---|---|

| Distorsión mínima | El calentamiento uniforme preserva la precisión dimensional de piezas complejas. |

| Une materiales disímiles | Une metales con propiedades muy diferentes (por ejemplo, acero con cobre). |

| Múltiples uniones a la vez | Forma cientos de uniones de alta integridad simultáneamente en un solo ciclo. |

| Proceso limpio, sin fundente | La atmósfera controlada previene la oxidación, eliminando la limpieza posterior. |

| Rentable a escala | Altamente eficiente para la producción de alto volumen, reduciendo los costos laborales. |

¿Listo para lograr uniones más fuertes, limpias y precisas para sus componentes críticos?

En KINTEK, nos especializamos en proporcionar soluciones avanzadas de soldadura fuerte en horno y el equipo de laboratorio de alta calidad necesario para respaldar este proceso preciso. Ya sea que esté uniendo materiales disímiles para aplicaciones aeroespaciales o produciendo piezas automotrices de alto volumen, nuestra experiencia garantiza que sus ensamblajes cumplan con los más altos estándares de integridad y rendimiento.

Deje que KINTEK sea su socio en la fabricación de precisión. Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden mejorar su línea de producción.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

La gente también pregunta

- ¿Cuál es el rango de temperatura de un horno mufla? Elija la temperatura adecuada para su laboratorio

- ¿Cuáles son las especificaciones de un horno de mufla? Una guía de características clave y selección

- ¿Para qué se utiliza un horno de mufla? Logre un procesamiento preciso a alta temperatura en su laboratorio

- ¿Qué tan caliente es un horno mufla en grados Celsius? Una guía de rangos de temperatura de 800 °C a 1800 °C

- ¿Cuál es la diferencia entre un horno de laboratorio y un horno de mufla? Una guía para aplicaciones de temperatura