En esencia, un horno de fusión por inducción es una herramienta altamente versátil que utiliza la inducción electromagnética para calentar y fundir metales con notable velocidad y precisión. Sus aplicaciones van desde la fusión y el refinado de metales preciosos y aleaciones de alta tecnología hasta la realización de tareas de fabricación específicas como el tratamiento térmico, la forja y la preparación para la soldadura.

El verdadero valor de un horno de inducción no es solo su capacidad para fundir metal, sino su capacidad para hacerlo con una velocidad, limpieza y precisión metalúrgica excepcionales, lo que lo hace indispensable para producir aleaciones homogéneas de alta calidad.

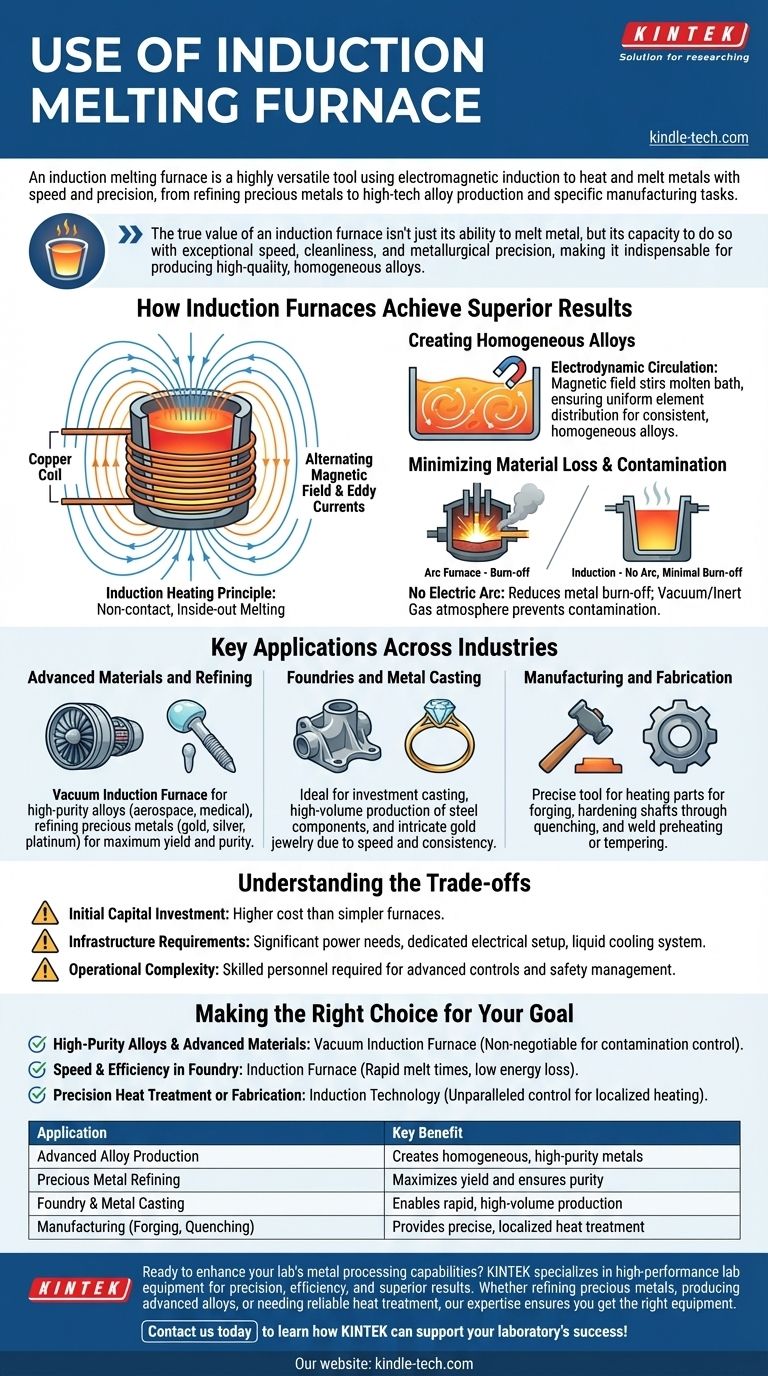

Cómo los hornos de inducción logran resultados superiores

La función principal de un horno de inducción gira en torno a su método de calentamiento único y sin contacto. Este enfoque proporciona ventajas distintas sobre los hornos tradicionales de combustible o de arco.

El principio del calentamiento por inducción

Un horno de inducción genera un potente campo magnético alterno a partir de una bobina de cobre. Cuando un material conductor como el metal se coloca dentro de este campo, induce corrientes eléctricas (corrientes de Foucault) dentro del propio metal.

La resistencia natural del metal a estas corrientes genera un calor intenso y localizado, lo que hace que se derrita rápidamente de adentro hacia afuera sin ninguna llama externa o arco eléctrico.

Creación de aleaciones homogéneas

Un beneficio clave de este proceso es la circulación electrodinámica del metal líquido. El campo magnético agita naturalmente el baño fundido.

Este movimiento constante asegura que todos los elementos se distribuyan uniformemente, lo que da como resultado una aleación perfectamente homogénea con propiedades consistentes en todo el producto final.

Minimización de la pérdida de material y la contaminación

Los hornos de arco tradicionales pueden causar una pérdida significativa de material al quemar valiosos elementos de aleación. La fusión por inducción evita esto por completo.

Debido a que no hay arco eléctrico, la quema de metal se minimiza. Esto es especialmente crítico cuando se trabaja con metales caros o reactivos. El proceso también se puede realizar en vacío o en una atmósfera de gas inerte para evitar la contaminación.

Aplicaciones clave en todas las industrias

El control y la versatilidad de la tecnología de inducción la convierten en un pilar en numerosos sectores de alto valor.

Materiales avanzados y refinado

Para materiales donde la pureza es primordial, el horno de inducción al vacío es el estándar. Se utiliza para producir aleaciones de alta temperatura, aleaciones de titanio, acero inoxidable y otros materiales especiales para aplicaciones aeroespaciales y médicas.

También es el método preferido para refinar metales preciosos como el oro, la plata y el platino, ya que maximiza el rendimiento y garantiza la pureza.

Fundiciones y moldeo de metales

Los hornos de inducción se utilizan ampliamente para la fundición de metales, incluida la fundición a la cera perdida, donde se crean piezas complejas y de alta calidad.

Su velocidad y consistencia son ideales para fundiciones que producen de todo, desde componentes de acero estándar hasta intrincadas joyas de oro.

Fabricación y elaboración

Más allá de la simple fusión, la tecnología de inducción es una herramienta precisa para la fabricación. Se utiliza para calentar piezas para forja, endurecer ejes mediante templado y para precalentar o templar soldaduras para garantizar su integridad estructural.

Comprendiendo las compensaciones

Aunque potente, la tecnología de inducción no es una solución universal. Una comprensión clara de sus requisitos es esencial para una implementación adecuada.

Inversión de capital inicial

Los sistemas de hornos de inducción son equipos sofisticados. El costo de capital inicial suele ser más alto que el de los hornos de combustible más simples.

Requisitos de infraestructura

Estos hornos tienen importantes requisitos de energía y a menudo necesitan una infraestructura eléctrica dedicada. También dependen de un sistema de enfriamiento líquido (generalmente agua) para proteger las bobinas de cobre, lo que agrega otra capa de dependencia operativa.

Complejidad operativa

Si bien la automatización es una ventaja clave, operar un horno de inducción requiere personal calificado. El sistema está equipado con controles avanzados y alarmas de seguridad para voltaje, corriente y temperatura que deben gestionarse correctamente.

Tomando la decisión correcta para su objetivo

La selección de la tecnología de calentamiento adecuada depende completamente de sus prioridades operativas y de los materiales con los que trabaje.

- Si su enfoque principal son las aleaciones de alta pureza y los materiales avanzados: Un horno de inducción al vacío es innegociable por su control absoluto sobre la contaminación atmosférica.

- Si su enfoque principal es la velocidad y la eficiencia en una fundición: Los rápidos tiempos de fusión y la baja pérdida de energía de un horno de inducción lo hacen ideal para la fundición de alto volumen de acero, oro u otros metales estándar.

- Si su enfoque principal es el tratamiento térmico de precisión o la fabricación: La inducción ofrece un control inigualable para el calentamiento localizado en procesos como la forja, el templado o el precalentamiento de soldaduras.

En última instancia, un horno de inducción proporciona un nivel de control que transforma la fusión de metales de un proceso de fuerza bruta en una ciencia precisa.

Tabla resumen:

| Aplicación | Beneficio clave |

|---|---|

| Producción de aleaciones avanzadas | Crea metales homogéneos y de alta pureza |

| Refinado de metales preciosos | Maximiza el rendimiento y garantiza la pureza |

| Fundición y moldeo de metales | Permite una producción rápida y de gran volumen |

| Fabricación (forja, templado) | Proporciona un tratamiento térmico preciso y localizado |

¿Listo para mejorar las capacidades de procesamiento de metales de su laboratorio? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de fusión por inducción diseñados para precisión, eficiencia y resultados superiores. Ya sea que esté refinando metales preciosos, produciendo aleaciones avanzadas o necesite soluciones confiables de tratamiento térmico, nuestra experiencia garantiza que obtenga el equipo adecuado para sus necesidades. Contáctenos hoy para saber cómo KINTEK puede apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío? Fundir metales de alta pureza con precisión

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Cuál es la diferencia entre la fusión por inducción y la fusión por inducción al vacío? Elegir el proceso adecuado para la pureza

- ¿Qué principio se utiliza para generar calor en un horno de fusión por inducción al vacío? Logre una fusión de metales limpia y eficiente

- ¿Cuál es el principio de la fusión por inducción al vacío? Lograr metales de ultra alta pureza