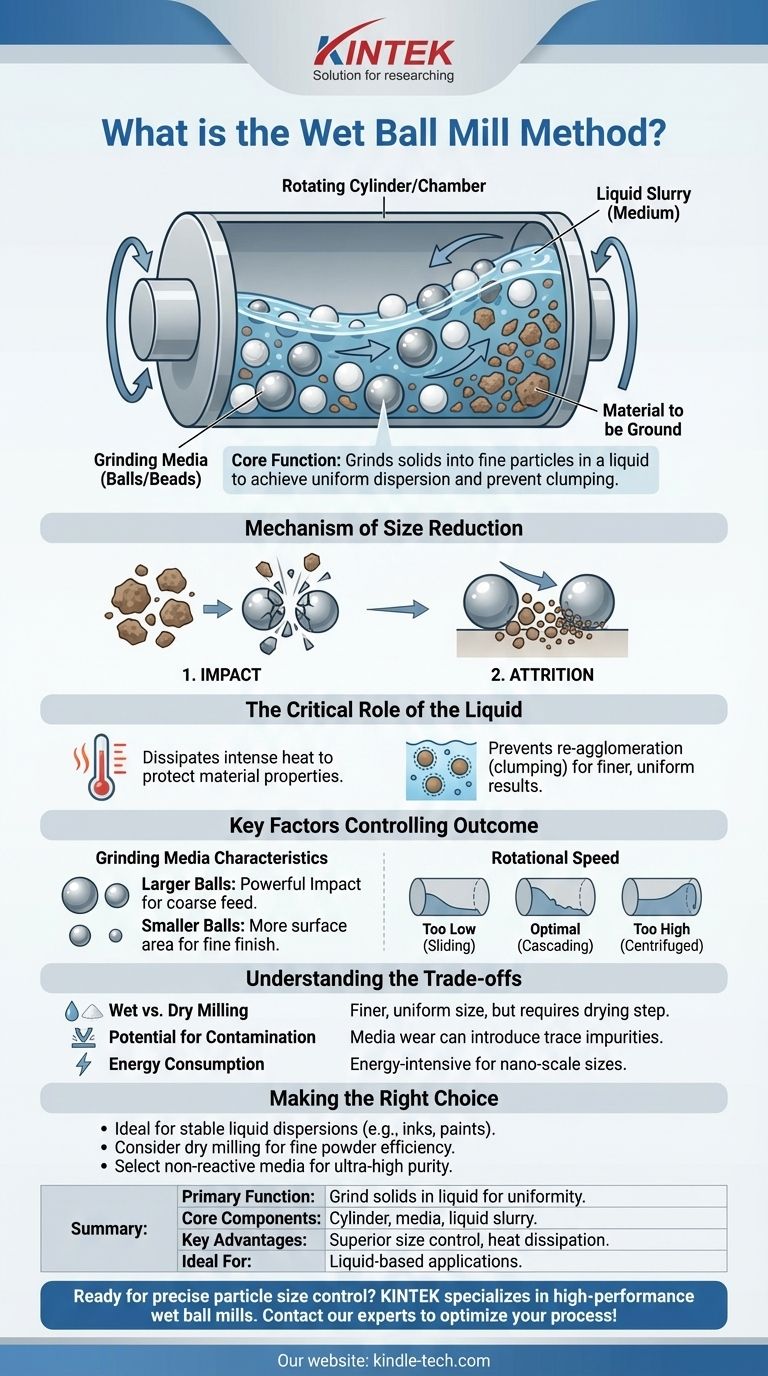

En esencia, el método del molino de bolas húmedo es un proceso mecánico utilizado para moler materiales sólidos hasta convertirlos en partículas extremadamente finas dentro de un medio líquido. Un cilindro giratorio que contiene medios de molienda duros, como bolas de cerámica o acero, hace que el material caiga y colisione. Este impacto continuo y de alta energía descompone el material mediante fracturación y abrasión repetidas.

El verdadero propósito de la molienda húmeda no es solo reducir el tamaño de las partículas, sino lograr una dispersión altamente uniforme y estable de partículas finas dentro de un líquido, previniendo la aglomeración y el apelmazamiento comunes en los procesos de molienda seca.

Cómo funciona el proceso del molino de bolas húmedo

La elegancia del molino de bolas reside en su principio simple, pero su eficacia está determinada por la interacción precisa de sus componentes. Comprender este mecanismo es clave para controlar el producto final.

Los componentes centrales

Un sistema de molino de bolas húmedo se construye a partir de tres elementos principales. El primero es el cilindro hueco o cámara que contiene todo el proceso.

Dentro de esta cámara se encuentran los medios de molienda, generalmente bolas o perlas esféricas hechas de un material duro como acero, óxido de circonio o cerámica.

Finalmente, el material sólido a moler se mezcla con un líquido para formar una suspensión. Esta suspensión es el medio en el que tiene lugar toda la acción de molienda.

El mecanismo de reducción de tamaño

A medida que el cilindro gira, levanta los medios de molienda a lo largo de la pared interior. En cierto punto, la gravedad supera la fuerza centrífuga y los medios caen en cascada. Esta acción de volteo crea dos fuerzas de molienda principales: impacto y abrasión. Las colisiones de alta energía (impacto) hacen añicos las partículas más grandes, mientras que la acción de frotamiento y cizallamiento entre las bolas (abrasión) muele las partículas hasta un estado más fino.

El papel crítico del líquido

El medio líquido no es pasivo. Sirve para disipar el intenso calor generado durante la molienda, lo que de otro modo podría alterar las propiedades del material.

Lo más importante es que el líquido rodea cada partícula, evitando que los polvos finos se reaglomeren o se apelmacen. Esto asegura un tamaño de partícula final más uniforme y fino de lo que generalmente se logra con la molienda seca.

Factores clave que controlan el resultado

El tamaño y la distribución finales de las partículas no son accidentales. Son el resultado directo de varias variables controlables que deben optimizarse para cada aplicación específica.

Características de los medios de molienda

El tamaño y el material de las bolas de molienda son primordiales. Las bolas más grandes y pesadas son más efectivas para descomponer materiales de alimentación gruesos mediante impactos potentes.

Las bolas más pequeñas tienen más área superficial y crean más puntos de contacto, lo que las hace más eficientes para lograr un producto final muy fino una vez completada la descomposición inicial.

Velocidad de rotación

La velocidad de rotación del molino debe calibrarse cuidadosamente. Si la velocidad es demasiado baja, las bolas simplemente se deslizarán dentro de la cámara, proporcionando poca acción de molienda.

Si la velocidad es demasiado alta, la fuerza centrífuga fijará las bolas y el material a la pared del cilindro, deteniendo por completo la acción de volteo. La velocidad óptima crea una cascada continua y potente.

Comprender las compensaciones

Aunque es potente, el método del molino de bolas húmedo no es una solución universal. Sus ventajas conllevan consideraciones específicas que deben sopesarse con los objetivos de su proyecto.

Molienda húmeda frente a molienda seca

La molienda húmeda produce consistentemente un tamaño de partícula más fino y uniforme. Sin embargo, requiere un paso de secado posterior si el producto final debe ser un polvo seco, lo que añade tiempo, energía y coste al proceso general.

Potencial de contaminación

El impacto y la abrasión constantes pueden hacer que los propios medios de molienda se desgasten con el tiempo. Esto puede introducir trazas del material del medio en el producto final, un factor crítico para aplicaciones de alta pureza como productos farmacéuticos o electrónica.

Consumo de energía

La molienda con bolas es un proceso intensivo en energía. Lograr tamaños de partícula a escala nanométrica puede requerir tiempos de molienda largos, lo que conlleva costes operativos significativos que deben tenerse en cuenta en la producción.

Tomar la decisión correcta para su objetivo

Su decisión de utilizar la molienda húmeda debe estar impulsada por los requisitos específicos de su producto final.

- Si su enfoque principal es crear una dispersión líquida estable (por ejemplo, tintas, pinturas o suspensiones): El método del molino de bolas húmedo es la opción ideal para lograr partículas finas y no aglomeradas suspendidas en un líquido.

- Si su enfoque principal es producir un polvo seco y fino de la manera más eficiente posible: Considere primero la molienda seca para evitar la complejidad y el coste añadidos de un proceso de secado posterior a la molienda.

- Si su enfoque principal es mantener una pureza del producto ultralta: Debe seleccionar cuidadosamente medios de molienda no reactivos y tener en cuenta el desgaste y la contaminación potenciales en el diseño de su proceso.

Al comprender estos principios básicos, puede aprovechar eficazmente el método del molino de bolas húmedo para lograr un control preciso del tamaño de partícula para su aplicación específica.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Función principal | Moler materiales sólidos en partículas finas dentro de un medio líquido para prevenir el apelmazamiento. |

| Componentes centrales | Cilindro giratorio, medios de molienda (bolas/perlas) y una suspensión líquida. |

| Ventajas clave | Uniformidad superior del tamaño de partícula, disipación eficaz del calor y dispersiones estables. |

| Ideal para | Aplicaciones que requieren partículas finas en forma líquida (p. ej., tintas, pinturas, cerámicas). |

¿Listo para lograr un control preciso del tamaño de partícula para los materiales de su laboratorio? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos molinos de bolas adaptados para procesos de molienda húmeda. Ya sea que esté desarrollando tintas, recubrimientos o suspensiones cerámicas, nuestras soluciones garantizan dispersiones uniformes y resultados consistentes. Contacte con nuestros expertos hoy mismo para optimizar su proceso de molienda.

Guía Visual

Productos relacionados

- Molino de Cilindros Horizontal de Laboratorio

- Molino Planetario de Bolas de Laboratorio Máquina Rotatoria de Molienda de Bolas

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

- Molino de Bolas de Laboratorio Vibratorio de Alta Energía Tipo Doble Tanque

- Gabinete de Molino Planetario de Laboratorio Máquina de Molienda Planetaria de Bolas

La gente también pregunta

- ¿En qué principio se basa el molino de bolas? Impacto y Atrito para una molienda eficiente

- ¿Cuáles son las ventajas de los frascos de molino de bolas de poliuretano para el nitruro de silicio? Garantice la pureza y evite la contaminación metálica

- ¿Por qué se requieren un sellado excelente y resistencia a la corrosión para la molienda en bola de WC-10Co? Garantizar resultados de mezcla de alta pureza

- ¿Cuál es el beneficio de usar frascos y bolas de carburo de tungsteno (WC) para molienda? Lograr una alta eficiencia de molienda de alta energía

- ¿Por qué se prefieren los molinos y bolas de carburo de tungsteno para polvos cerámicos de litio de alta pureza? Garantice la máxima pureza.