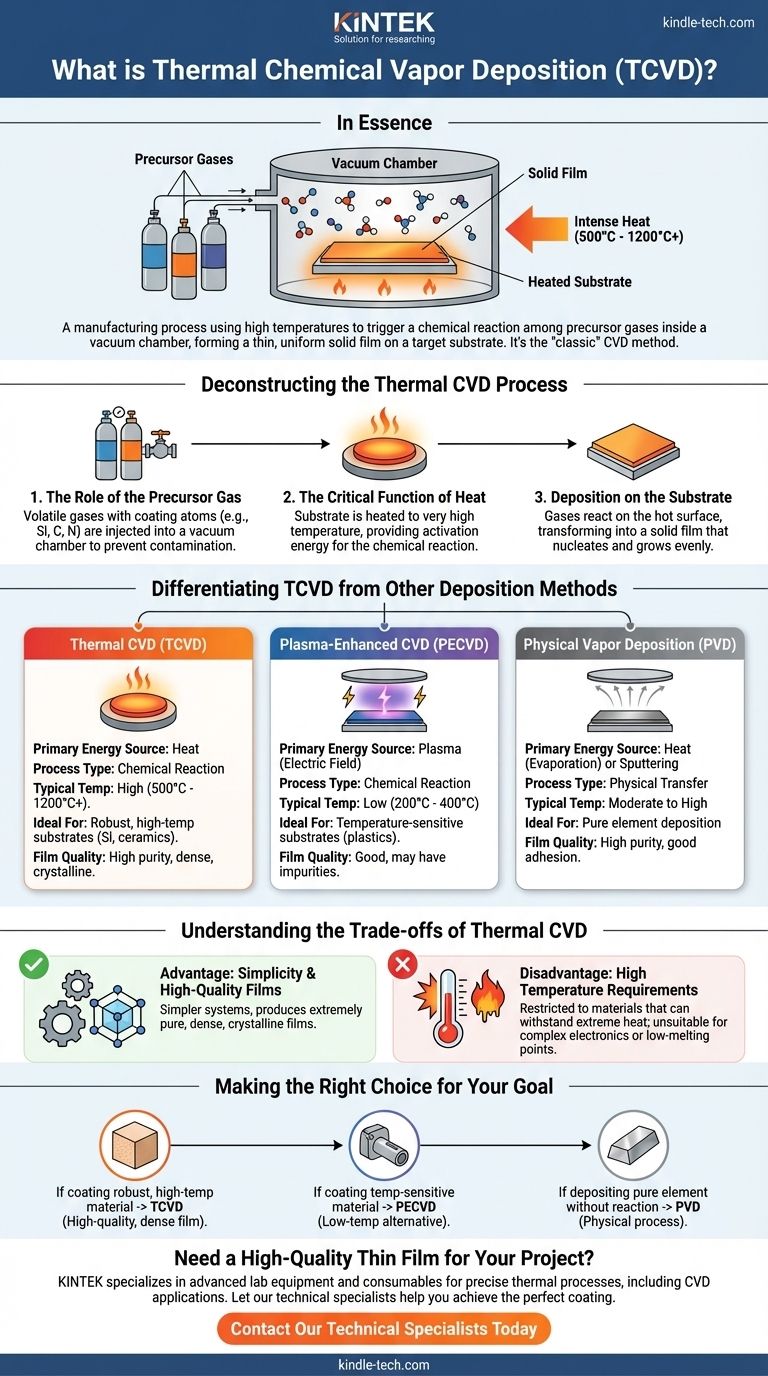

En esencia, la Deposición Química de Vapor Térmica (TCVD, por sus siglas en inglés) es un proceso de fabricación que utiliza altas temperaturas para desencadenar una reacción química entre los gases precursores dentro de una cámara de vacío. Esta reacción forma un material sólido que se deposita como una película delgada y uniforme sobre un objeto objetivo, conocido como sustrato. Se considera la forma convencional o "clásica" de la familia de tecnologías más amplia de Deposición Química de Vapor (CVD).

El concepto central a comprender es que la CVD térmica es un proceso de transformación química, no de transferencia física. Se basa fundamentalmente en el calor como única fuente de energía para descomponer los gases y crear un recubrimiento sólido completamente nuevo en una superficie, un método cuya simplicidad se equilibra con sus requisitos restrictivos de alta temperatura.

Desglosando el Proceso de CVD Térmica

Para entender la TCVD, es mejor desglosarla en sus pasos operativos principales. Cada etapa es fundamental para formar una película adherente y de alta calidad.

El Papel del Gas Precursor

El proceso comienza con uno o más gases precursores volátiles. Estos son productos químicos cuidadosamente seleccionados que contienen los átomos del material de recubrimiento deseado (por ejemplo, silicio, carbono, nitrógeno).

Estos gases se inyectan en una cámara sellada y de baja presión. El entorno de vacío es esencial para evitar la contaminación por aire y para asegurar que las moléculas precursoras puedan viajar libremente hasta la superficie objetivo.

La Función Crítica del Calor

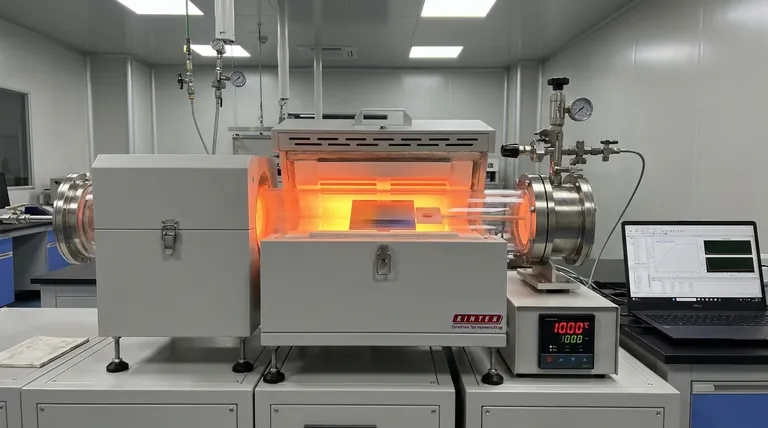

Esta es la característica definitoria de la TCVD. El sustrato se calienta a una temperatura muy alta, a menudo oscilando entre varios cientos y más de mil grados Celsius.

Este calor intenso proporciona la energía de activación necesaria para que los gases precursores reaccionen o se descompongan al entrar en contacto con la superficie caliente. Sin suficiente energía térmica, la reacción química no ocurrirá.

Deposición sobre el Sustrato

A medida que los gases precursores reaccionan en el sustrato calentado, se transforman de un estado gaseoso a uno sólido. Este material sólido nuclea y crece en la superficie, construyendo gradualmente una película delgada.

Debido a que la reacción es impulsada por la temperatura de la superficie, el recubrimiento se forma uniformemente en todas las áreas expuestas del sustrato, creando una capa altamente uniforme y conformada.

Diferenciación de la TCVD con Otros Métodos de Deposición

El término "CVD" abarca una familia de procesos. Comprender cómo se diferencia la TCVD de otros métodos es clave para apreciar sus aplicaciones específicas.

CVD Térmica vs. CVD Asistida por Plasma (PECVD)

La alternativa más común es la CVD Asistida por Plasma (PECVD). En lugar de depender únicamente del calor intenso, la PECVD utiliza un campo eléctrico para generar un plasma (un gas ionizado y energizado).

Este plasma proporciona la energía para impulsar la reacción química a temperaturas mucho más bajas que la TCVD. Esto hace que la PECVD sea adecuada para recubrir materiales, como plásticos o ciertos metales, que no pueden soportar calor extremo.

Una Distinción Crítica: CVD vs. PVD

Un punto común de confusión es la diferencia entre la Deposición Química de Vapor (CVD) y la Deposición Física de Vapor (PVD).

La TCVD es un proceso químico; los gases precursores reaccionan para formar un nuevo compuesto sobre el sustrato. En contraste, la PVD es un proceso físico. Implica calentar un material fuente sólido hasta que se evapora y luego dejar que este vapor se condense sobre el sustrato. No ocurre ninguna reacción química.

Comprender las Compensaciones de la CVD Térmica

Como cualquier proceso de ingeniería, la TCVD tiene ventajas y desventajas distintas que dictan su uso.

Ventaja: Simplicidad y Películas de Alta Calidad

Debido a que solo depende del calor, un sistema TCVD puede ser relativamente más simple y robusto que los sistemas basados en plasma.

El proceso es capaz de producir películas cristalinas extremadamente puras, densas y de alta calidad, que a menudo son superiores a las fabricadas a temperaturas más bajas.

Desventaja: Requisitos de Alta Temperatura

La principal limitación de la TCVD es su dependencia del calor intenso. Esto restringe severamente los tipos de sustratos que se pueden recubrir.

Los materiales con puntos de fusión bajos o aquellos que podrían dañarse por el estrés térmico (como componentes electrónicos complejos) no son adecuados para este proceso.

Tomar la Decisión Correcta para su Objetivo

Seleccionar la tecnología de deposición correcta depende completamente de sus limitaciones de material y del resultado deseado.

- Si su enfoque principal es recubrir un material robusto y de alta temperatura (como silicio, cerámicas o metales refractarios): La TCVD es a menudo la opción más directa y efectiva para producir una película densa y de alta calidad.

- Si su enfoque principal es recubrir un material sensible a la temperatura (como polímeros, plásticos o ciertas aleaciones): Debe utilizar una alternativa de baja temperatura como la CVD Asistida por Plasma (PECVD) para evitar dañar el sustrato.

- Si su enfoque principal es depositar un elemento puro (como titanio o aluminio) sin una reacción química: Un proceso físico como la PVD es la tecnología más apropiada.

Al comprender el papel fundamental de la energía térmica para impulsar la deposición, puede seleccionar con confianza el proceso de fabricación correcto para su material y objetivo específicos.

Tabla Resumen:

| Aspecto | CVD Térmica | PECVD | PVD |

|---|---|---|---|

| Fuente de Energía Principal | Calor | Plasma (Campo Eléctrico) | Calor (Evaporación) o Sputtering |

| Tipo de Proceso | Reacción Química | Reacción Química | Transferencia Física |

| Temperatura Típica | Alta (500°C - 1200°C+) | Baja (200°C - 400°C) | Moderada a Alta |

| Ideal Para | Sustratos robustos y de alta temperatura (ej. Si, cerámicas) | Sustratos sensibles a la temperatura (ej. plásticos) | Deposición de elementos puros |

| Calidad de la Película | Alta pureza, densa, cristalina | Buena, pero puede contener impurezas | Alta pureza, buena adhesión |

¿Necesita una película delgada de alta calidad para su proyecto?

Elegir la tecnología de deposición correcta es fundamental para el rendimiento de su material. Los expertos de KINTEK pueden ayudarle a navegar estas opciones. Nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para procesos térmicos precisos, incluyendo materiales adecuados para aplicaciones de CVD.

Permítanos ayudarle a lograr el recubrimiento perfecto para su sustrato. Contacte a nuestros especialistas técnicos hoy mismo para discutir sus requisitos específicos y descubrir la solución adecuada para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora