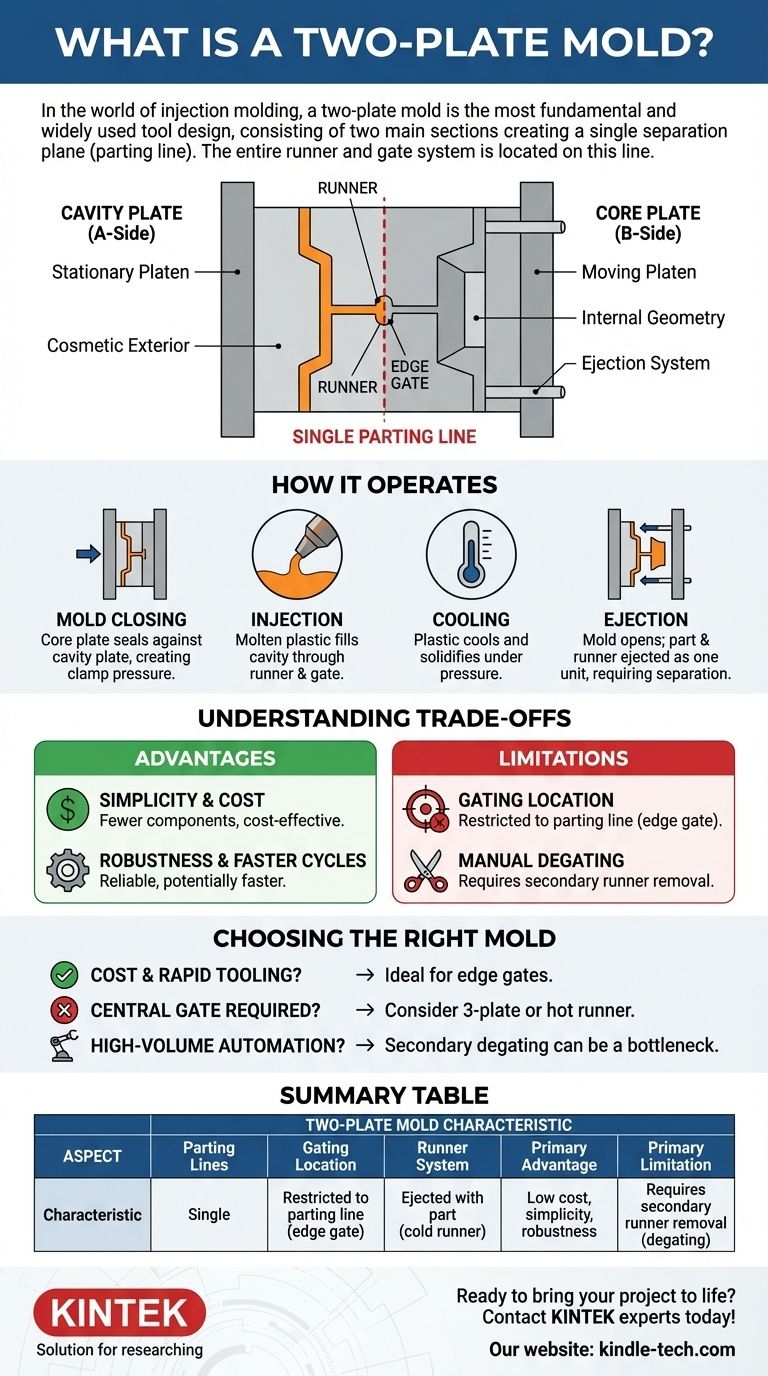

En el mundo del moldeo por inyección, un molde de dos placas es el diseño de herramienta más fundamental y ampliamente utilizado. Consta de dos secciones principales, un lado de la cavidad (lado A) y un lado del núcleo (lado B), que se unen para formar un único plano de separación, conocido como la línea de partición. Todo el sistema para entregar el plástico (el canal de alimentación y la compuerta) se encuentra en esta línea de partición, lo que significa que la pieza y su canal de alimentación adjunto se expulsan juntas.

El principio fundamental de un molde de dos placas es su simplicidad. Al tener un solo plano de partición, el diseño es sencillo y rentable, pero esta simplicidad también restringe dónde se puede inyectar el plástico y a menudo requiere la eliminación manual del sistema de canales de alimentación.

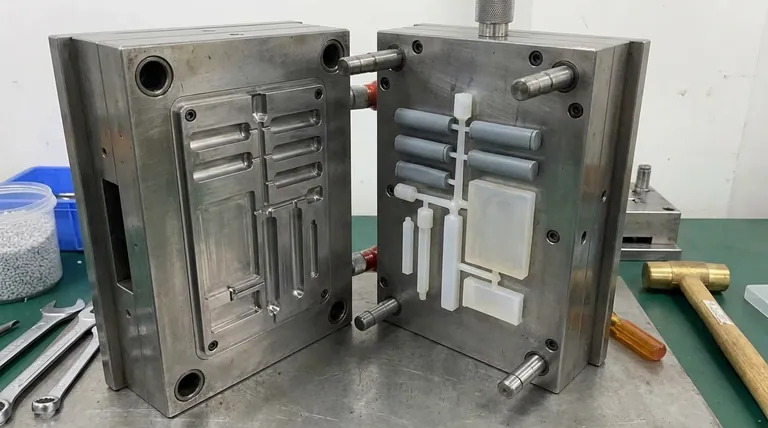

La anatomía de un molde de dos placas

Para comprender su función, primero debe comprender sus componentes principales. El diseño es elegante en su simplicidad, y cada parte tiene un propósito directo.

Las placas del núcleo y la cavidad

Un molde de dos placas se construye a partir de dos mitades principales. La placa de la cavidad, o "lado A", típicamente forma el exterior cosmético de la pieza y se monta en la platina estacionaria de la máquina de moldeo por inyección.

La placa del núcleo, o "lado B", forma la geometría interna de la pieza y contiene el sistema de expulsión. Esta mitad se monta en la platina móvil.

La única línea de partición

Esta es la característica definitoria de un molde de dos placas. La línea de partición es la única superficie donde se unen las placas del núcleo y la cavidad. Cuando el ciclo de moldeo se completa, el molde se separa solo a lo largo de este plano.

El sistema de canal de alimentación y compuerta

El canal de alimentación es un conducto mecanizado en la superficie de la línea de partición que guía el plástico fundido desde la boquilla de la máquina hasta la pieza.

La compuerta es la pequeña abertura localizada donde el canal de alimentación se une a la cavidad de la pieza. En un molde de dos placas, la compuerta debe estar ubicada directamente en la línea de partición, típicamente en el borde de la pieza. Esto a menudo se denomina "compuerta de borde".

El sistema de expulsión

Ubicado dentro del núcleo (lado B) del molde, el sistema de expulsión consta de pasadores u otros mecanismos. Una vez que la pieza se ha enfriado y el molde se abre, estos pasadores se empujan hacia adelante para expulsar la pieza terminada y su sistema de canal de alimentación adjunto.

Cómo funciona un molde de dos placas

El ciclo operativo es directo y eficiente, dividido en cuatro etapas claras.

Etapa 1: Cierre del molde

La platina móvil empuja la placa del núcleo hacia adelante hasta que sella herméticamente contra la placa de la cavidad estacionaria, creando una sujeción de alta presión a lo largo de la línea de partición.

Etapa 2: Inyección

El plástico fundido se inyecta a alta presión. Viaja a través del sistema de canal de alimentación y entra en la cavidad a través de la compuerta hasta que la pieza está completamente formada.

Etapa 3: Enfriamiento

El plástico se mantiene bajo presión y se deja enfriar y solidificar dentro del molde, adoptando la forma de la cavidad.

Etapa 4: Expulsión

La platina móvil se retrae, separando el molde en la línea de partición. La pieza y su canal de alimentación adjunto se adhieren al lado del núcleo hasta que el sistema de expulsión se activa, empujándolos hacia afuera como una sola unidad. El canal de alimentación debe separarse manual o robóticamente de la pieza.

Comprendiendo las ventajas y desventajas

La simplicidad que hace que el molde de dos placas sea tan común también introduce limitaciones específicas. Comprender estas ventajas y desventajas es fundamental para tomar decisiones sólidas de diseño y fabricación.

Ventaja: Simplicidad y costo

Con menos componentes y una acción mecánica más simple, los moldes de dos placas son los más rentables de diseñar, fabricar y mantener. Su fiabilidad es un resultado directo de esta simplicidad.

Ventaja: Robustez y ciclos más rápidos

Menos piezas móviles significan menos puntos potenciales de falla. La simple acción de abrir y cerrar también puede conducir a tiempos de ciclo más rápidos en comparación con diseños de moldes más complejos.

Limitación: Ubicación de la compuerta

Debido a que la compuerta debe estar en la línea de partición, usted está restringido a colocarla en el perímetro del componente. Esto deja una pequeña pero visible marca (vestigio) donde se recorta la compuerta, lo que puede ser inaceptable para superficies altamente cosméticas.

Limitación: Desgate manual o secundario

La pieza se expulsa con el canal de alimentación aún unido, muy parecido a una pieza en un kit de avión a escala. Esto requiere una operación secundaria, ya sea trabajo manual o un proceso robótico, para separar el canal de alimentación de la pieza terminada, lo que aumenta el tiempo de ciclo y los costos de mano de obra.

Elegir el molde adecuado para su pieza

La decisión de utilizar un molde de dos placas depende del equilibrio entre el costo, el diseño de la pieza y los requisitos de producción.

- Si su enfoque principal es la rentabilidad y el utillaje rápido: Un molde de dos placas es casi siempre la elección correcta, especialmente para piezas donde una pequeña marca de compuerta en el borde es aceptable.

- Si su pieza requiere una compuerta central para la integridad estructural o la dinámica del flujo: Un diseño de dos placas no es adecuado, y debe explorar un molde de tres placas o de canal caliente.

- Si su enfoque principal es la producción totalmente automatizada y de gran volumen: La necesidad de un desgate secundario puede ser un cuello de botella, lo que hace que los moldes más complejos con separación automática del canal de alimentación sean una mejor inversión a largo plazo.

Comprender las ventajas y desventajas fundamentales de este diseño básico le permite tomar una decisión informada que se alinee con los objetivos técnicos y financieros de su proyecto.

Tabla resumen:

| Aspecto | Característica del molde de dos placas |

|---|---|

| Líneas de partición | Línea de partición única |

| Ubicación de la compuerta | Restringida a la línea de partición (compuerta de borde) |

| Sistema de canal de alimentación | Expulsado con la pieza (canal de alimentación frío) |

| Ventaja principal | Bajo costo, simplicidad y robustez |

| Limitación principal | Requiere la eliminación secundaria del canal de alimentación (desgate) |

¿Listo para dar vida a su proyecto de moldeo por inyección? Elegir el diseño de molde adecuado es fundamental para equilibrar el costo, la calidad y la eficiencia de la producción. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles necesarios para apoyar sus procesos de I+D y producción. Nuestra experiencia puede ayudarle a seleccionar la estrategia de utillaje óptima para el diseño de su pieza específica y los requisitos de volumen. Contacte hoy mismo a nuestros expertos para discutir cómo podemos apoyar sus objetivos de laboratorio y fabricación.

Guía Visual

Productos relacionados

- Moldes de Prensado Isostático para Laboratorio

- Molde de Prensa Cilíndrico para Aplicaciones de Laboratorio

- Máquina de prensa hidráulica con calentamiento y placas calientes para prensa en caliente de laboratorio con caja de vacío

- Soportes personalizados de PTFE para obleas para laboratorios y procesamiento de semiconductores

- Mezclador de caucho interno de laboratorio Máquina amasadora de caucho para mezclar y amasar

La gente también pregunta

- ¿Cuáles son los requisitos para los troqueles de prensado para el sinterizado de NASICON a 780 MPa? Guía de selección de troqueles de alta resistencia

- ¿Existen diferentes tipos de moldes de silicona? Una guía sobre los de curado con estaño frente a los de curado con platino

- ¿Qué papel juegan los moldes de grafito en la sinterización de compuestos de diamante y cobre? Dominio de la precisión y el control térmico

- ¿Qué papel juega un molde de grafito en el sinterizado por prensado en caliente al vacío de Y3+:CaF2? Lograr la máxima transparencia óptica

- ¿Cuáles son las técnicas de moldeo por compresión? BMC, SMC y laminado húmedo explicados

- ¿Cuál es el papel de los moldes de grafito en el sinterizado por prensado en caliente al vacío de cerámicas de ZrB2-SiC? Mejora de la densificación

- ¿De qué está hecha una cavidad de molde? Seleccione el metal adecuado para durabilidad y resistencia a la corrosión

- ¿Qué papel desempeñan los componentes del molde de alta presión en el prensado térmico del tungsteno nanocristalino? Maximizar la densidad