Los materiales utilizados en la deposición de películas delgadas son increíblemente diversos, abarcando desde metales puros como el aluminio hasta semiconductores compuestos complejos como el arseniuro de galio (GaAs). Las categorías más comunes incluyen metales, dieléctricos, cerámicas y diversas formas de silicio. Estos materiales se eligen por las propiedades eléctricas, ópticas o mecánicas específicas que imparten a una superficie.

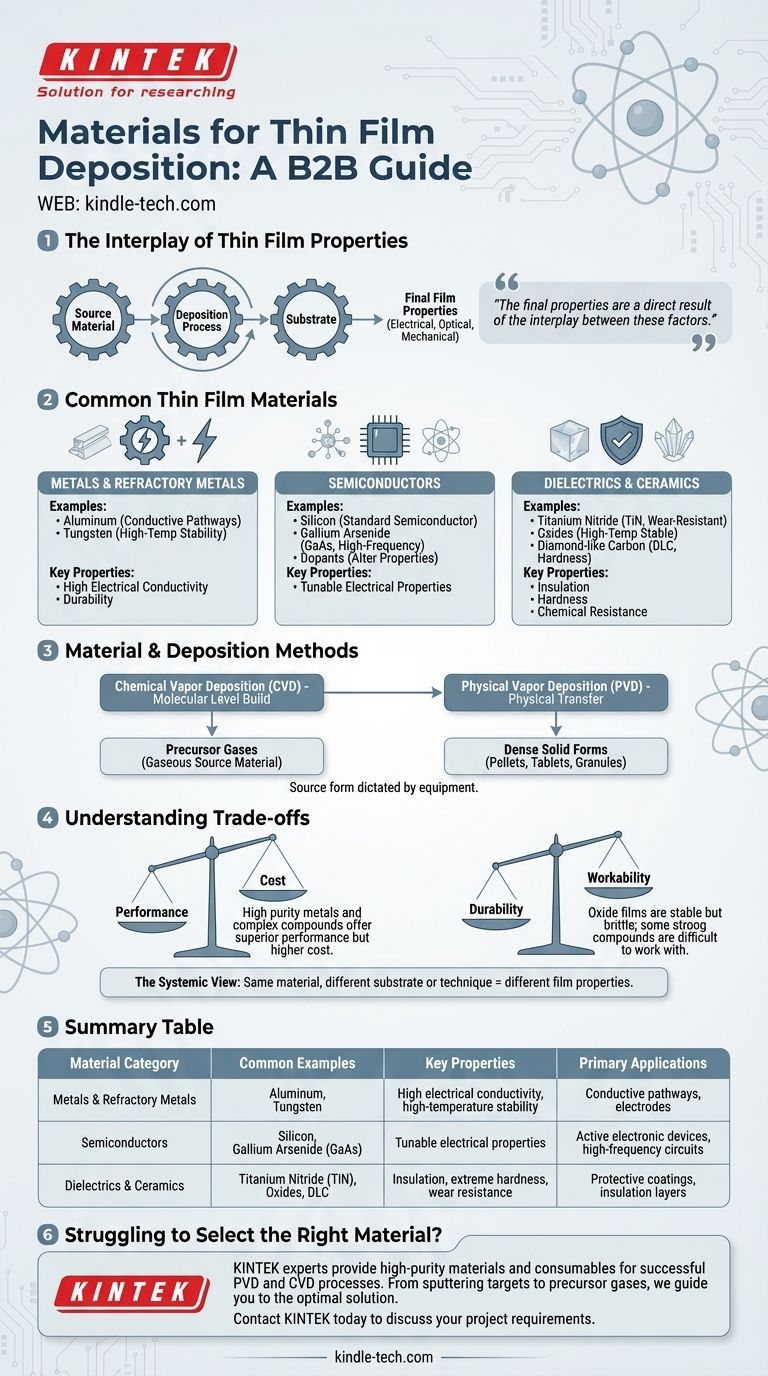

La elección de un material para película delgada nunca se hace de forma aislada. Las propiedades finales de la película son el resultado directo de la interacción entre el material de origen, el proceso de deposición utilizado para aplicarlo y el sustrato sobre el que se aplica.

Un vistazo más de cerca a los materiales comunes para películas delgadas

El material seleccionado es la base de la función de la película delgada, ya sea para crear un circuito semiconductor, un recubrimiento resistente al desgaste o una lente antirreflectante.

Metales y metales refractarios

Estos materiales se utilizan principalmente por su alta conductividad eléctrica y durabilidad.

Ejemplos comunes incluyen el aluminio, que es un elemento básico en la microelectrónica para crear vías conductoras. Los metales refractarios como el tungsteno también se utilizan por su estabilidad a altas temperaturas.

Semiconductores

Los semiconductores forman la base de prácticamente toda la electrónica moderna.

El silicio es el material semiconductor más utilizado. Otros materiales críticos incluyen el germanio, semiconductores compuestos como el arseniuro de galio (GaAs) para aplicaciones de alta frecuencia, y varios dopantes introducidos mediante implantación iónica para alterar las propiedades eléctricas.

Dieléctricos y cerámicas

Estos materiales son valorados por sus propiedades aislantes, dureza y resistencia química.

Los nitruros, como el nitruro de titanio (TiN), proporcionan recubrimientos extremadamente duros y resistentes al desgaste. Los óxidos son duraderos y pueden soportar altas temperaturas, mientras que materiales como el carbono tipo diamante (DLC) ofrecen una dureza excepcional y baja fricción.

El vínculo crítico: materiales y métodos de deposición

Un material solo es útil si se puede aplicar eficazmente. La forma física del material de origen a menudo está dictada por el equipo de deposición en el que se utilizará.

Deposición química de vapor (CVD)

La CVD construye películas a nivel molecular utilizando reacciones químicas.

Este proceso se basa en gases precursores que reaccionan y se descomponen en la superficie del sustrato, lo que significa que el material de origen debe estar en estado gaseoso o ser fácilmente vaporizable.

Deposición física de vapor (PVD)

La PVD implica la transferencia física de material de una fuente a un sustrato, típicamente mediante evaporación o pulverización catódica.

Para estos métodos, el material de origen a menudo se sintetiza en una forma sólida densa, como pellets, tabletas o gránulos, que pueden calentarse o bombardearse para liberar átomos.

Comprendiendo las compensaciones

La selección de un material siempre implica equilibrar factores contrapuestos. No existe un único material "mejor", solo el más apropiado para un objetivo y presupuesto específicos.

Rendimiento vs. Costo

Los metales de alta pureza y los compuestos complejos ofrecen un rendimiento superior, pero pueden ser significativamente más caros y difíciles de procesar.

La resistencia y durabilidad de una película metálica, por ejemplo, deben sopesarse frente a su costo de material y procesamiento.

Durabilidad vs. Trabajabilidad

Algunos de los materiales más duraderos presentan desafíos de procesamiento significativos.

Las películas de óxido son excepcionalmente estables a altas temperaturas, pero pueden ser quebradizas. De manera similar, ciertos materiales compuestos fuertes pueden ser difíciles de trabajar, requiriendo equipos especializados.

La visión sistémica

Es fundamental recordar que las propiedades finales de la película no están determinadas únicamente por el material de origen.

El mismo material depositado sobre un sustrato diferente o utilizando una técnica de deposición diferente puede producir películas con características muy distintas, incluyendo adhesión, tensión y densidad.

Tomando la decisión correcta para su aplicación

La selección final de su material debe estar impulsada por la función principal de la película delgada.

- Si su enfoque principal es la conductividad eléctrica: Metales como el aluminio o metales refractarios como el tungsteno son las opciones estándar para interconexiones y electrodos.

- Si su enfoque principal es la dureza y la resistencia al desgaste: Cerámicas como el nitruro de titanio (TiN) o recubrimientos como el carbono tipo diamante (DLC) son ideales.

- Si su enfoque principal es crear dispositivos electrónicos activos: Silicio, semiconductores compuestos (GaAs) o dopantes específicos suministrados mediante implantación iónica son necesarios.

- Si su enfoque principal es la estabilidad a altas temperaturas o el aislamiento: Los óxidos y otros materiales dieléctricos son los candidatos más adecuados.

En última instancia, la ingeniería exitosa de películas delgadas depende de comprender que el material es solo el punto de partida de un sistema complejo e interconectado.

Tabla resumen:

| Categoría de material | Ejemplos comunes | Propiedades clave | Aplicaciones principales |

|---|---|---|---|

| Metales y metales refractarios | Aluminio, Tungsteno | Alta conductividad eléctrica, estabilidad a altas temperaturas | Vías conductoras, electrodos |

| Semiconductores | Silicio, Arseniuro de galio (GaAs) | Propiedades eléctricas ajustables | Dispositivos electrónicos activos, circuitos de alta frecuencia |

| Dieléctricos y cerámicas | Nitruro de titanio (TiN), Óxidos, DLC | Aislamiento, dureza extrema, resistencia al desgaste | Recubrimientos protectores, capas aislantes |

¿Le cuesta seleccionar el material de película delgada adecuado para su aplicación específica? Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en proporcionar los materiales y consumibles de alta pureza, desde blancos de pulverización y pellets de evaporación hasta gases precursores, que su laboratorio necesita para procesos exitosos de PVD y CVD. Deje que nuestro profundo conocimiento de las aplicaciones le guíe hacia la solución óptima para conductividad, dureza o estabilidad térmica.

Contacte a KINTEK hoy mismo para discutir los requisitos de su proyecto y descubrir cómo nuestros materiales pueden mejorar el rendimiento de su película delgada.

Guía Visual

Productos relacionados

- Barquilla de Evaporación para Materia Orgánica

- Fabricante de piezas personalizadas de PTFE Teflon para contenedores de PTFE

- Fabricante de piezas personalizadas de PTFE Teflon para tamiz F4 de malla de PTFE

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Fabricante de piezas personalizadas de PTFE Teflon para cestas de flores de grabado hueco para eliminación de pegamento de desarrollo ITO FTO

La gente también pregunta

- ¿Qué es la deposición por pulverización catódica (sputtering) para la fabricación de semiconductores? La clave de las películas delgadas de alta precisión

- ¿Es el recubrimiento de diamante lo mismo que el recubrimiento cerámico? Descubre la verdad sobre la protección de pintura premium

- ¿Qué es mejor, el recubrimiento cerámico o el de diamante? Desbloquee una protección superior para su vehículo

- ¿Qué es el arco en los blancos de pulverización catódica? Prevenga defectos en la película e inestabilidad del proceso

- ¿Cuál es la importancia de la película delgada? Desbloqueando propiedades avanzadas de la superficie para la tecnología moderna

- ¿Cuáles son las ventajas de la deposición de películas delgadas basada en pulverización catódica (sputtering)? Lograr una calidad de película superior y versatilidad de materiales

- ¿Qué factores influyen en la cobertura de escalones en los procesos de deposición? Dominando la uniformidad para características de alta relación de aspecto

- ¿Qué hace únicos a los nanotubos de carbono? Desbloqueando un rendimiento superior en baterías y compuestos