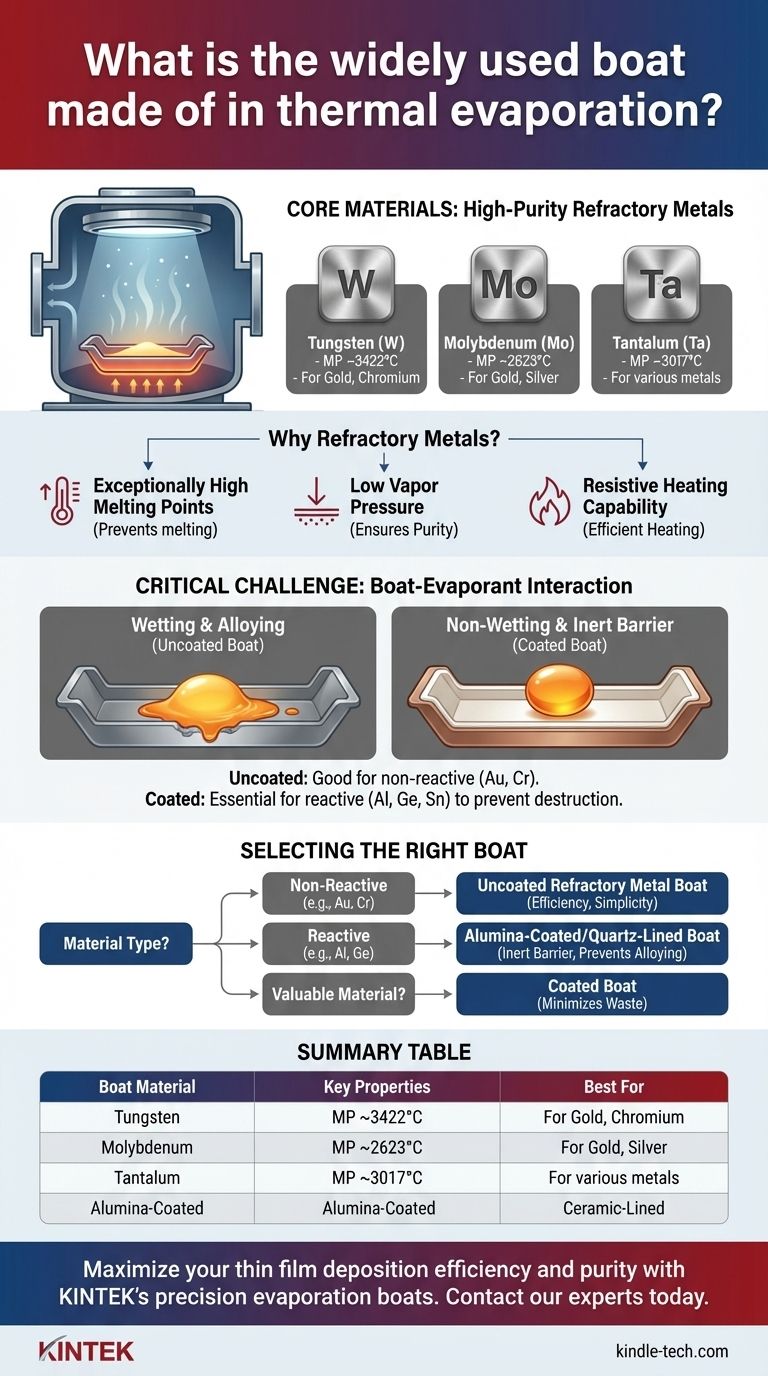

En la evaporación térmica, los soportes de barco más utilizados se fabrican a partir de metales refractarios de alta pureza, principalmente tungsteno (W), molibdeno (Mo) y tantalio (Ta). Estos materiales se eligen por sus puntos de fusión extremadamente altos y su baja presión de vapor, lo que evita que el propio soporte se derrita o contamine el proceso. Para los materiales que reaccionan o se adhieren a estos metales, se utiliza un soporte recubierto de cerámica, como uno revestido de alúmina (Al₂O₃), como barrera inerte.

La selección de un soporte de evaporación está impulsada por garantizar la compatibilidad química y la estabilidad térmica entre el soporte (la fuente de calor) y el material que se evapora (el evaporante). No existe un único "mejor" soporte; la elección correcta depende totalmente del material que se pretende depositar.

Por qué los metales refractarios son el estándar

Todo el proceso de evaporación térmica depende del calentamiento de un material fuente hasta que se evapora dentro de una cámara de alto vacío. El soporte debe facilitar este proceso sin convertirse en parte de él.

Puntos de fusión excepcionalmente altos

El soporte debe permanecer sólido a temperaturas que superan con creces el punto de evaporación del material fuente. El tungsteno (punto de fusión ~3422°C), el tantalio (~3017°C) y el molibdeno (~2623°C) son ideales para evaporar metales comunes como el oro (punto de ebullición ~2856°C) o el cromo (punto de ebullición ~2671°C).

Baja presión de vapor

La presión de vapor de un material es su tendencia a evaporarse a una temperatura dada. Los metales refractarios tienen presiones de vapor excepcionalmente bajas, lo que garantiza que solo se evapore el material objetivo, lo cual es fundamental para crear una película delgada pura.

Capacidad de calentamiento resistivo

Estos soportes se calientan haciendo pasar una alta corriente eléctrica directamente a través de ellos. Su resistencia eléctrica inherente genera el calor intenso necesario para la evaporación, haciendo que el sistema sea eficiente y controlable.

El papel crítico de la interacción soporte-evaporante

El punto más común de fallo o ineficiencia en la evaporación térmica es una mala interacción entre el evaporante fundido y el material del soporte.

El problema del "mojado"

El mojado ocurre cuando un material fundido se extiende y se adhiere a una superficie sólida. En este contexto, si un evaporante "moja" el soporte, puede alearse con el metal, disolviendo y destruyendo el soporte y arruinando el proceso de deposición.

Cuándo usar un soporte de metal sin recubrimiento

Para materiales que no se alean fácilmente con el soporte, un soporte de metal refractario simple y sin recubrimiento es la opción más eficiente. Por ejemplo, evaporar oro (Au) o cromo (Cr) desde un soporte de molibdeno es un proceso estándar y fiable.

Cuándo usar un soporte recubierto

Para evaporantes que exhiben una alta adhesión, como el aluminio sobre tungsteno, se requiere una barrera inerte. Los soportes recubiertos de alúmina proporcionan una superficie cerámica que resiste el mojado. Esto evita que el evaporante fundido entre en contacto directo con el metal refractario subyacente, protegiendo el soporte y asegurando una evaporación limpia.

Comprensión de las compensaciones

Elegir un soporte implica equilibrar el rendimiento, el coste y las necesidades específicas de su material.

Consumo de energía

Como se señala en las referencias, un recubrimiento de alúmina actúa como aislante térmico. Esto significa que un soporte recubierto de alúmina requiere una corriente eléctrica más alta para alcanzar la misma temperatura que un soporte sin recubrimiento, lo que aumenta el consumo de energía.

Consumo de material y coste

La superficie antiadherente de un soporte recubierto es muy ventajosa cuando se trabaja con materiales valiosos como el oro. Debido a que el material fundido se agrupa en lugar de extenderse, la evaporación es más eficiente y queda menos material en el soporte después del proceso.

Vida útil del soporte

Usar el soporte incorrecto puede ser costoso. Si un evaporante se alea con un soporte sin recubrimiento, el soporte se destruirá, a menudo en una sola pasada. Seleccionar el soporte correcto, incluso si es una versión recubierta más cara, aumenta drásticamente su vida útil y evita fallos en las pasadas de deposición.

Selección del soporte adecuado para su material

Su elección debe dictarse por las propiedades químicas del material que está depositando.

- Si su enfoque principal es evaporar metales no reactivos (como Au, Ag, Cr): Comience con un soporte de metal refractario sin recubrimiento, como molibdeno o tungsteno, para una máxima eficiencia térmica y simplicidad.

- Si su enfoque principal es evaporar materiales reactivos (como Al, Ge, Sn): Debe utilizar un soporte con un revestimiento inerte, como un soporte recubierto de alúmina o revestido de cuarzo, para evitar interacciones destructivas entre la fuente y el evaporante.

- Si su enfoque principal es maximizar el rendimiento de un material valioso: Considere un soporte recubierto de alúmina para minimizar el mojado y asegurar que la mayor cantidad posible del material fuente se evapore de manera efectiva.

En última instancia, seleccionar el soporte correcto es un paso fundamental para lograr un proceso de evaporación térmica repetible y de alta pureza.

Tabla de resumen:

| Material del soporte | Propiedades clave | Mejor para evaporar |

|---|---|---|

| Tungsteno (W) | Punto de fusión ~3422°C, baja presión de vapor | Oro, Cromo (metales no reactivos) |

| Molibdeno (Mo) | Punto de fusión ~2623°C, buena conductividad térmica | Oro, Plata, Cromo |

| Tantalio (Ta) | Punto de fusión ~3017°C, excelente resistencia a la corrosión | Varios metales con baja reactividad |

| Recubierto de Alúmina | Barrera cerámica inerte, previene el mojado | Aluminio, Germanio, Estaño (materiales reactivos) |

Maximice la eficiencia y pureza de su deposición de película delgada con los soportes de evaporación de precisión de KINTEK. Ya sea que trabaje con materiales reactivos como el aluminio o metales valiosos como el oro, nuestra gama de soportes de tungsteno, molibdeno, tantalio y recubiertos de alúmina de alta pureza garantiza la compatibilidad química y la estabilidad térmica para las necesidades específicas de su laboratorio. Contacte a nuestros expertos hoy mismo para seleccionar el soporte ideal para su proceso de evaporación térmica y lograr resultados repetibles y de alto rendimiento.

Guía Visual

Productos relacionados

- Barquilla de Evaporación de Tungsteno para Deposición de Película Delgada

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barco de molibdeno y tantalio plegable con o sin tapa

- Barquilla de Evaporación para Materia Orgánica

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuál es el uso de la evaporación por haz de electrones? Lograr películas delgadas de alta pureza para aplicaciones exigentes

- ¿Cuál es la diferencia entre la evaporación por haz de electrones y la evaporación térmica? Elija el método PVD adecuado para sus materiales

- ¿Qué es el método de deposición por evaporación? Una guía para el recubrimiento de películas delgadas de alta velocidad

- ¿Cuál es la temperatura de la evaporación térmica? Depende de su material y objetivos

- ¿Qué es la técnica de evaporación para películas delgadas? Una guía para recubrimientos de alta pureza

- ¿Cuáles son las ventajas y desventajas de la deposición por evaporación? Lograr películas delgadas de alta pureza

- ¿Qué es una máquina de evaporación? Deposición de película delgada de precisión para aplicaciones de alta tecnología

- ¿Qué es el método de evaporación térmica para películas delgadas? Una guía para el recubrimiento PVD de alta pureza