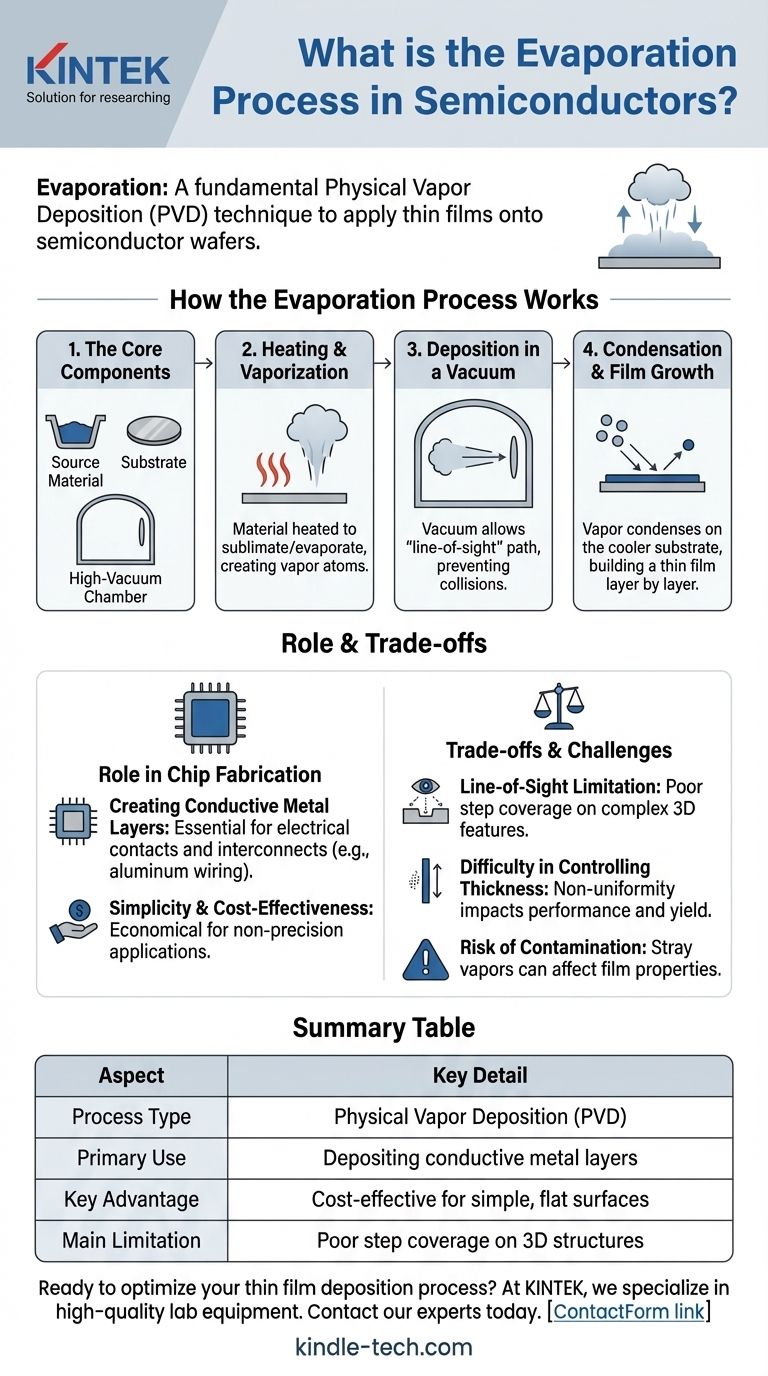

En la fabricación de semiconductores, la evaporación es una técnica fundamental de deposición utilizada para aplicar una película delgada de material sobre una oblea semiconductora. El proceso implica calentar un material fuente dentro de una cámara de alto vacío hasta que se vaporiza. Estos átomos o moléculas vaporizados viajan y se condensan en la superficie más fría de la oblea, formando una nueva capa. Este método es una forma de Deposición Física de Vapor (PVD).

La evaporación es esencialmente un proceso de "ebullición" de un material en el vacío y dejar que se condense sobre un sustrato objetivo. Si bien es una forma directa y a menudo rentable de crear películas delgadas, su principal desventaja es la falta de control preciso sobre el espesor y la uniformidad de la película en comparación con técnicas más avanzadas.

Cómo funciona el proceso de evaporación

Para comprender su función, es útil desglosar el proceso en sus pasos mecánicos fundamentales. Toda la operación tiene lugar dentro de un entorno especializado y altamente controlado.

Los componentes principales

El sistema consta de tres partes principales: el material fuente (por ejemplo, un metal como el aluminio), el sustrato (la oblea semiconductora a recubrir) y una cámara de alto vacío que los encierra.

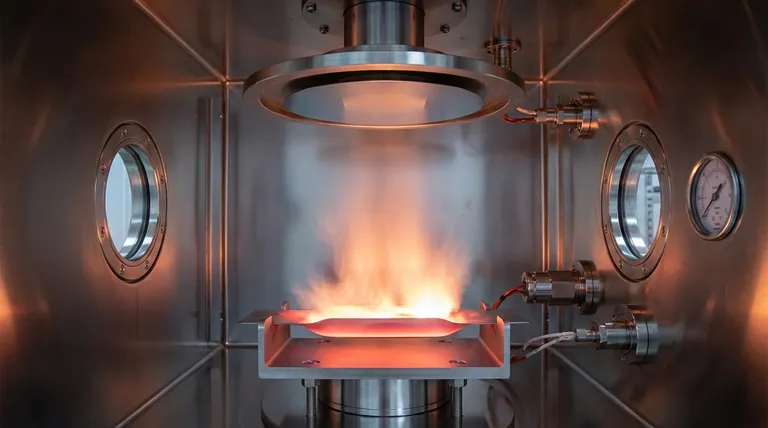

La fase de calentamiento y vaporización

El material fuente se calienta a una temperatura alta, lo que hace que se sublime o evapore, pasando directamente a una fase gaseosa. Esto crea una nube de átomos vaporizados.

Deposición en el vacío

El vacío es crítico. Al eliminar la mayoría de las moléculas de aire, asegura que los átomos de la fuente vaporizada puedan viajar en una trayectoria recta e ininterrumpida —una "línea de visión"— desde la fuente hasta el sustrato. Esto evita que colisionen con partículas de aire, lo que haría que se dispersaran o reaccionaran.

Condensación y crecimiento de la película

Cuando los átomos de vapor calientes golpean la superficie mucho más fría de la oblea semiconductora, pierden energía rápidamente y se condensan de nuevo a un estado sólido. Este proceso acumula gradualmente una película delgada y sólida sobre el sustrato, capa por capa.

El papel de la evaporación en la fabricación de chips

La evaporación no se utiliza para todas las capas de un chip moderno, pero sigue siendo una herramienta valiosa para aplicaciones específicas donde sus características son adecuadas.

Creación de capas metálicas conductoras

Un uso principal de la evaporación es la deposición de películas metálicas, particularmente para crear contactos eléctricos e interconexiones. Por ejemplo, es un método común para colocar el "cableado" de aluminio que conecta varios transistores y componentes a través de un chip.

Simplicidad y rentabilidad

En comparación con métodos de deposición más complejos, el equipo y el proceso para la evaporación térmica pueden ser relativamente simples y menos costosos. Esto lo convierte en una opción económica para aplicaciones que no requieren precisión a nivel atómico.

Comprensión de las compensaciones y los desafíos

Aunque es eficaz, la evaporación tiene limitaciones claras que han llevado al desarrollo de otras técnicas de deposición para pasos de proceso más exigentes.

La limitación de la "línea de visión"

Debido a que el vapor del material viaja en línea recta, le cuesta recubrir uniformemente características de superficie complejas y tridimensionales. Esto resulta en una pobre "cobertura de escalones", donde la película es mucho más delgada en las paredes laterales de una zanja que en su superficie superior.

Dificultad para controlar el espesor

La tasa de evaporación puede ser difícil de controlar con alta precisión. Esto puede llevar a un espesor de película no uniforme en toda la oblea y de una oblea a otra, lo que afecta el rendimiento y el rendimiento del dispositivo.

El riesgo de contaminación

Cualquier componente dentro de la cámara de vacío que se caliente puede liberar vapores no deseados. Estas moléculas extraviadas pueden codepositarse con el material fuente, contaminando la película y alterando sus propiedades eléctricas o físicas, lo que en última instancia reduce su calidad.

Tomar la decisión correcta para su objetivo

La selección de un método de deposición depende completamente de los requisitos técnicos de la película que se está creando.

- Si su enfoque principal son los recubrimientos metálicos rentables en superficies planas: La evaporación es una opción muy adecuada y económica para crear contactos o almohadillas de unión simples.

- Si su enfoque principal es recubrir estructuras 3D complejas con alta uniformidad: Debe explorar métodos PVD alternativos como la pulverización catódica, que no tiene la misma limitación de línea de visión y ofrece una cobertura de escalones superior.

- Si su enfoque principal es depositar películas con una composición precisa o baja contaminación: Técnicas más avanzadas como la pulverización catódica o la deposición química de vapor (CVD) ofrecen un control mucho más estricto sobre estos parámetros críticos.

Comprender las compensaciones fundamentales de la evaporación es clave para seleccionar el proceso de fabricación adecuado para su dispositivo semiconductor específico.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Tipo de proceso | Deposición Física de Vapor (PVD) |

| Uso principal | Deposición de capas metálicas conductoras (p. ej., contactos de aluminio) |

| Ventaja clave | Rentable para recubrimientos de superficies planas y simples |

| Limitación principal | Pobre cobertura de escalones en estructuras 3D debido a la deposición en línea de visión |

¿Listo para optimizar su proceso de deposición de películas delgadas?

El proceso de evaporación es solo una herramienta para la fabricación de semiconductores. Elegir el equipo adecuado es fundamental para el rendimiento y la producción.

En KINTEK, nos especializamos en equipos de laboratorio de alta calidad, incluidos sistemas de deposición, para satisfacer las necesidades precisas de I+D y producción de semiconductores. Nuestra experiencia le ayuda a seleccionar la tecnología adecuada para su aplicación específica, ya sea una evaporación rentable o soluciones avanzadas para estructuras complejas.

Permítanos discutir los requisitos de su proyecto y encontrar la solución perfecta para su laboratorio. Contacte a nuestros expertos hoy para mejorar sus capacidades de fabricación.

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Qué es la técnica de evaporación térmica? Una guía para la deposición de películas delgadas en su laboratorio

- ¿De qué material está hecho el barco (soporte) de uso común en la evaporación térmica? Elegir el material adecuado para la deposición de alta pureza

- ¿Para qué se utiliza la evaporación térmica para depositar? Una guía de metales, compuestos y aplicaciones clave

- ¿Cuáles son las desventajas de la evaporación térmica? Comprendiendo las limitaciones para aplicaciones de alto rendimiento

- ¿Qué es la evaporación térmica? Una guía sencilla para la deposición de película delgada