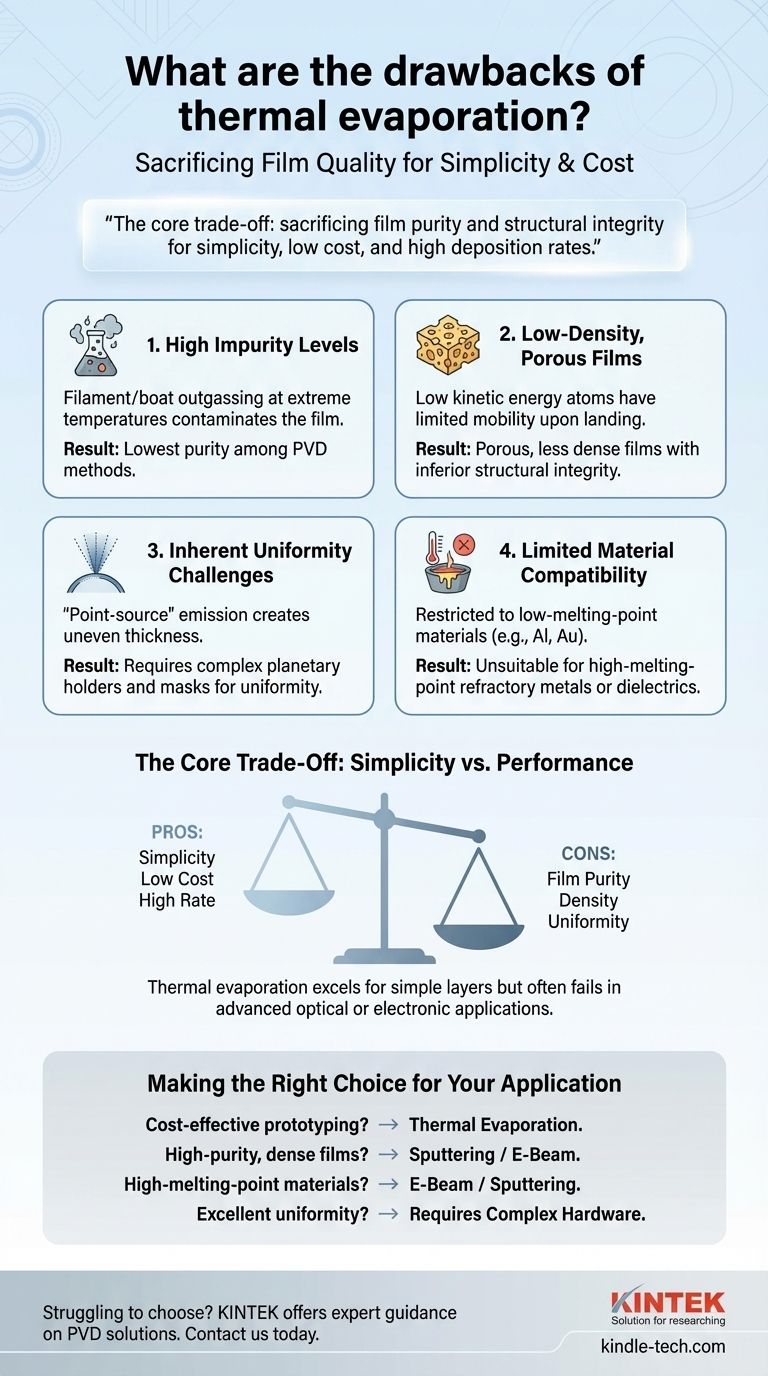

Aunque es una técnica de deposición simple y rentable, la evaporación térmica tiene desventajas significativas que limitan su uso en aplicaciones de alto rendimiento. Sus principales desventajas son la introducción de altos niveles de impurezas, la creación de películas de baja densidad, una uniformidad de espesor deficiente sin hardware especializado y una selección limitada de materiales que puede depositar eficazmente. Estos problemas se derivan directamente de la dependencia del método de calentar resistivamente un material fuente hasta su punto de vaporización.

La principal compensación de la evaporación térmica es sacrificar la pureza de la película y la integridad estructural por la simplicidad, el bajo costo y las altas tasas de deposición. Si bien sobresale en ciertas aplicaciones, sus limitaciones inherentes a menudo la hacen inadecuada para recubrimientos ópticos, electrónicos o protectores avanzados donde la calidad del material es crítica.

Las limitaciones fundamentales de la evaporación térmica

Para comprender si la evaporación térmica es adecuada para su proyecto, primero debe comprender las razones técnicas detrás de sus desventajas. Estas limitaciones no son fallas del equipo, sino que son inherentes a la física del proceso.

Altos niveles de impurezas

La evaporación térmica resistiva a menudo produce las películas menos puras entre todos los métodos de deposición física de vapor (PVD). Esto se debe a que el elemento calefactor —el filamento o la barca que contiene el material fuente— se calienta a temperaturas extremas, lo que provoca que desgasifique impurezas o incluso reaccione con el material que se está evaporando.

Esto contrasta marcadamente con técnicas como la pulverización catódica, donde solo se bombardea el material objetivo, o la evaporación por haz de electrones, donde un haz de electrones calienta el material fuente directamente, minimizando el contacto con otros componentes calientes.

Películas de baja densidad y porosas

Los átomos que abandonan la fuente calentada en la evaporación térmica tienen una energía cinética relativamente baja. Cuando llegan al sustrato, tienen una movilidad limitada para organizarse en una estructura densa y compacta.

El resultado es a menudo una película porosa y con una densidad inferior a la del material a granel. Si bien esto se puede mejorar parcialmente con una fuente de asistencia iónica para agregar energía a los átomos que se depositan, las películas rara vez igualan la densidad y la calidad logradas a través de procesos más energéticos como la pulverización catódica.

Desafíos inherentes de uniformidad

Una fuente de evaporación actúa como una "fuente puntual", similar a una bombilla, emitiendo material en una columna. Sin medidas correctivas, esto da como resultado una película que es más gruesa directamente encima de la fuente y se vuelve progresivamente más delgada hacia los bordes del sustrato.

Lograr una buena uniformidad de la película requiere soportes de sustrato planetarios complejos y a menudo costosos, que giran y revuelven los sustratos a través de la columna de vapor, junto con máscaras de uniformidad de forma precisa para proteger ciertas áreas de la deposición.

Compatibilidad limitada de materiales

El proceso está fundamentalmente limitado por la temperatura. Solo es adecuado para materiales con puntos de fusión y ebullición relativamente bajos, como aluminio, oro, cromo y varios no metales.

Materiales que requieren temperaturas extremadamente altas para vaporizarse, como los metales refractarios (wolframio, tantalio, molibdeno) o ciertos compuestos cerámicos, no pueden depositarse con este método. O bien no se evaporan o requieren temperaturas que destruirían el filamento calefactor.

Comprendiendo las compensaciones: simplicidad vs. rendimiento

A pesar de sus inconvenientes, la evaporación térmica resistiva sigue siendo una técnica ampliamente utilizada porque sus limitaciones son aceptables para muchas aplicaciones, especialmente cuando se equilibran con sus ventajas significativas.

La ventaja del costo y la simplicidad

Los sistemas de evaporación térmica son mecánicamente más simples y significativamente menos costosos que los sistemas de pulverización catódica o de haz de electrones. Esto los convierte en un punto de entrada ideal para la investigación de películas delgadas en laboratorios universitarios o para procesos industriales sensibles al costo donde la calidad final de la película no es el factor principal.

El beneficio de la velocidad y la direccionalidad

Para muchos metales, la evaporación térmica ofrece una tasa de deposición mucho mayor que la pulverización catódica. Esta velocidad es una ventaja importante en entornos de producción. Además, su deposición direccional "en línea de visión" es muy eficaz para el patrón de "levantamiento" (lift-off), una técnica común en la microfabricación.

Cuando la calidad de la película es una preocupación secundaria

Muchas aplicaciones no requieren películas perfectamente puras y densas. Por ejemplo, depositar una capa metálica simple para contacto eléctrico, crear un recubrimiento reflectante para una pieza decorativa o depositar protuberancias de indio para la unión de obleas son excelentes casos de uso para la evaporación térmica.

La distinción de la evaporación por haz de electrones

Es fundamental distinguir la evaporación térmica resistiva de la evaporación por haz de electrones (E-beam). Si bien ambos son procesos "térmicos", el haz de electrones utiliza un haz enfocado de electrones para calentar el material fuente directamente en su crisol. Esta técnica supera las limitaciones de temperatura del material y reduce significativamente la contaminación de un elemento calefactor, lo que permite obtener películas de mayor pureza y la deposición de metales refractarios y dieléctricos.

Tomar la decisión correcta para su aplicación

Elegir el método de deposición correcto requiere hacer coincidir las necesidades de su aplicación con las capacidades del proceso.

- Si su enfoque principal es la creación de prototipos rentables o capas metálicas simples: La evaporación térmica resistiva es una excelente opción debido a su bajo costo, simplicidad y alta tasa de deposición.

- Si su enfoque principal son películas densas y de alta pureza para óptica de precisión o electrónica: Los problemas inherentes de impurezas y densidad hacen que la evaporación térmica sea una mala elección; considere la pulverización catódica o la evaporación por haz de electrones en su lugar.

- Si necesita depositar materiales de alto punto de fusión o compuestos dieléctricos: La evaporación térmica resistiva no es adecuada; debe usar la evaporación por haz de electrones o una técnica de pulverización catódica.

- Si requiere una excelente uniformidad de la película en una gran área: La evaporación térmica solo es una opción viable si su sistema está equipado con rotación planetaria del sustrato y máscaras de uniformidad.

En última instancia, comprender estas desventajas le permite aprovechar las fortalezas de la evaporación térmica mientras evita su uso en aplicaciones donde la calidad de la película no es negociable.

Tabla resumen:

| Desventaja | Descripción | Impacto |

|---|---|---|

| Altos niveles de impurezas | La desgasificación del elemento calefactor contamina la película. | Reduce la pureza de la película, inadecuada para óptica/electrónica de precisión. |

| Películas de baja densidad y porosas | La baja energía cinética de los átomos depositados limita el empaquetamiento. | Las películas son menos duraderas y tienen una integridad estructural inferior. |

| Uniformidad de espesor deficiente | La emisión de fuente puntual crea una deposición desigual. | Requiere complejos soportes planetarios y máscaras para su corrección. |

| Compatibilidad limitada de materiales | No puede vaporizar eficazmente materiales de alto punto de fusión. | Restringe el uso a materiales como Al, Au; no para metales refractarios. |

¿Le cuesta elegir la técnica de deposición adecuada para las necesidades específicas de su laboratorio?

KINTEK se especializa en equipos y consumibles de laboratorio, ofreciendo orientación experta para ayudarle a seleccionar la solución PVD perfecta, ya sea un sistema de evaporación térmica rentable para la creación de prototipos o un sistema de pulverización catódica o de haz de electrones de alto rendimiento para aplicaciones avanzadas. Nuestro equipo puede ayudarle a equilibrar el costo, la simplicidad y la calidad de la película para lograr los objetivos de su proyecto.

Contáctenos hoy mismo a través de nuestro [#ContactForm] para discutir sus requisitos y descubrir cómo KINTEK puede mejorar las capacidades y la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Barquilla de Evaporación de Tungsteno para Deposición de Película Delgada

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

La gente también pregunta

- ¿Qué materiales se utilizan en la evaporación? Selección de los metales y compuestos adecuados para películas delgadas

- ¿Cuáles son las precauciones de seguridad para la evaporación? Pasos esenciales para gestionar los riesgos de inflamabilidad, salpicaduras violentas (bumping) e implosión

- ¿Cuál es el principio de la deposición por haz de electrones? Una guía para películas delgadas versátiles y de alta velocidad

- ¿Cuáles son las fuentes de evaporación térmica? Una guía para el calentamiento resistivo vs. por haz de electrones

- ¿Cuáles son los factores que afectan la evaporación? Controlar la tasa de vaporización de cualquier líquido

- ¿Cuál es la diferencia entre la evaporación térmica y la evaporación por haz de electrones? Elija el método PVD adecuado para su laboratorio

- ¿Qué es el proceso de deposición física de vapor por haz de electrones? Una guía para películas delgadas de alta pureza

- ¿Por qué la deposición de películas delgadas necesita un sistema de vacío? Esencial para la pureza, precisión y rendimiento