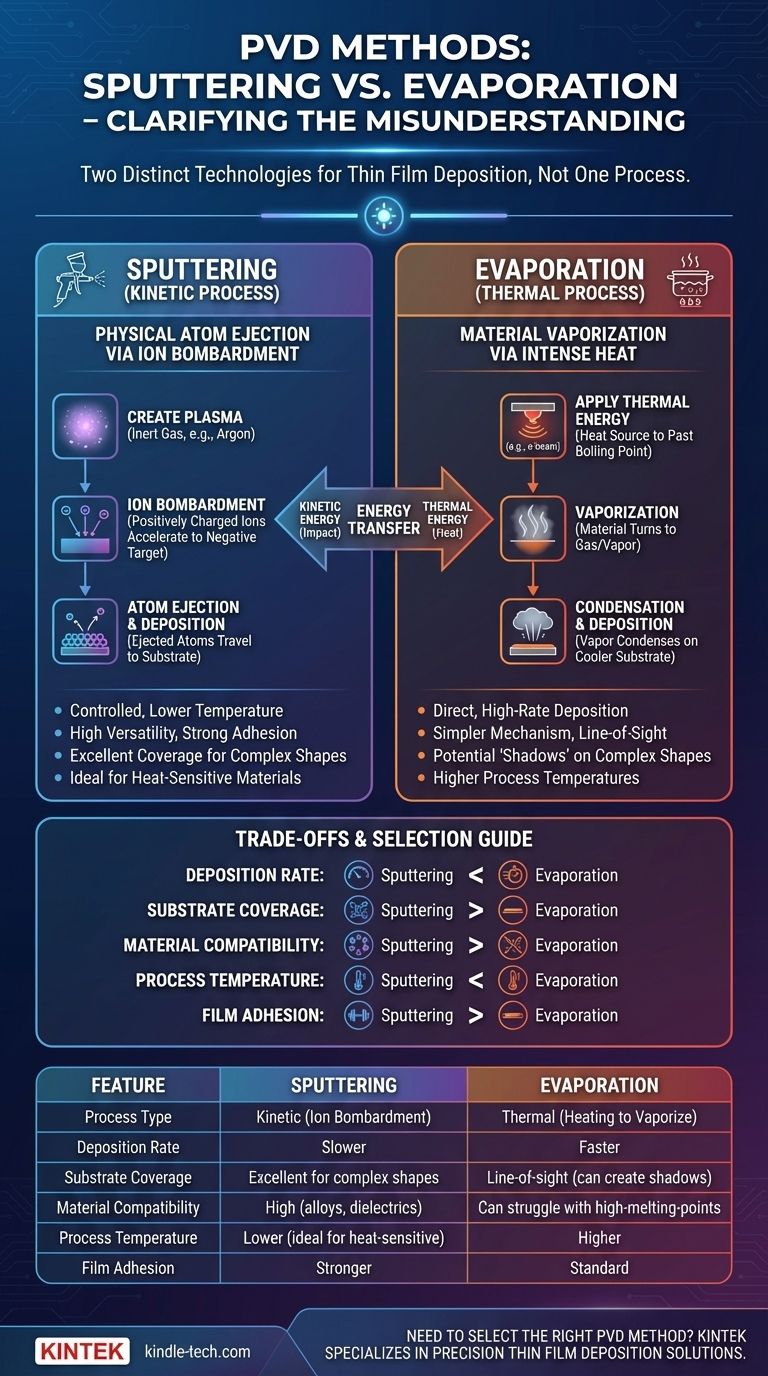

Para ser precisos, la frase "proceso de pulverización catódica por evaporación" describe una confusión entre dos tecnologías distintas. La pulverización catódica no es una forma de evaporación. La pulverización catódica es un proceso cinético que utiliza el bombardeo de iones para desprender físicamente átomos de un objetivo, mientras que la evaporación es un proceso térmico que utiliza calor para convertir un material en vapor. Ambos son métodos de deposición física de vapor (PVD) utilizados para crear películas delgadas, pero operan bajo principios completamente diferentes.

La distinción fundamental es la transferencia de energía. La pulverización catódica utiliza energía cinética (como un chorro de arena microscópico) para expulsar átomos de una fuente. La evaporación utiliza energía térmica (calentando un material hasta que hierve) para crear un vapor que se condensa en un sustrato.

La mecánica de la pulverización catódica

La pulverización catódica es un método de deposición altamente controlado y de baja temperatura, valorado por su versatilidad y la calidad de las películas que produce. El proceso se desarrolla en una cámara de vacío llena de un gas inerte.

Creación del plasma

Primero, se introduce un gas inerte a baja presión, típicamente Argón, en la cámara de vacío. Se aplica un fuerte campo eléctrico, que energiza el gas y arranca electrones de los átomos de Argón, creando un plasma, un gas brillante e ionizado.

Bombardeo de iones

Al material fuente, conocido como objetivo, se le aplica una carga eléctrica negativa. Esto hace que los iones de Argón cargados positivamente del plasma se aceleren y colisionen violentamente con la superficie del objetivo.

Expulsión y deposición de átomos

Cada colisión tiene suficiente energía cinética para desprender átomos o moléculas del material objetivo. Estos átomos expulsados viajan a través de la cámara y se depositan en el sustrato, construyendo gradualmente una película delgada y uniforme.

Cómo difiere fundamentalmente la evaporación

La evaporación es un método de deposición más directo y de alta velocidad. Su mecanismo es más simple, pero viene con un conjunto diferente de limitaciones.

El papel de la energía térmica

En lugar de utilizar colisiones cinéticas, la evaporación utiliza calor intenso para elevar la temperatura del material fuente más allá de su punto de ebullición. El material pasa a una fase gaseosa, o vapor, dentro de la cámara de vacío. Un método común para esto es la evaporación por haz de electrones (e-beam), que utiliza un haz de electrones enfocado para calentar el material fuente.

Deposición por condensación

Este vapor viaja a través del vacío y se condensa en el sustrato más frío, formando una película delgada sólida. Debido a que el vapor viaja en línea recta desde la fuente, esto se considera un proceso de "línea de visión".

Comprender las compensaciones

La elección entre pulverización catódica y evaporación depende completamente de los requisitos específicos del producto final. Ninguno es universalmente superior; son herramientas diseñadas para diferentes tareas.

Tasa de deposición

La evaporación es generalmente mucho más rápida que la pulverización catódica. La alta energía térmica crea un gran volumen de vapor rápidamente, lo que lleva a un rápido crecimiento de la película. La pulverización catódica es un proceso más deliberado, átomo por átomo, y por lo tanto es más lento.

Cobertura del sustrato

La pulverización catódica proporciona una cobertura de recubrimiento mucho mejor en sustratos complejos y no planos. Los átomos pulverizados se expulsan en muchas direcciones y se dispersan dentro del plasma, lo que les permite recubrir paredes laterales y características intrincadas de manera más uniforme. La naturaleza de "línea de visión" de la evaporación puede crear "sombras" detrás de las características.

Compatibilidad y adhesión de materiales

La pulverización catódica es muy versátil y puede depositar una amplia gama de materiales, incluidas aleaciones y dieléctricos, con su composición intacta. Debido a que los átomos pulverizados llegan con mayor energía, a menudo forman películas más densas con mayor adhesión al sustrato. La evaporación puede tener dificultades con materiales que tienen puntos de fusión muy altos o cuyos componentes se evaporan a diferentes velocidades.

Temperatura del proceso

La pulverización catódica es un proceso de baja temperatura. El sustrato no necesita calentarse significativamente, lo que hace que la pulverización catódica sea ideal para recubrir materiales sensibles al calor como los plásticos. La evaporación implica un calor intenso en la fuente, que puede irradiar y dañar sustratos delicados.

Tomar la decisión correcta para su objetivo

Las necesidades específicas de su aplicación dictarán el método PVD correcto.

- Si su objetivo principal es la velocidad y el alto rendimiento para geometrías simples: La evaporación es la opción más eficiente y económica.

- Si su objetivo principal es recubrir formas complejas con una película uniforme: La pulverización catódica ofrece una conformidad y cobertura de escalones superiores.

- Si su objetivo principal es depositar aleaciones, compuestos o dieléctricos: La pulverización catódica proporciona un mejor control sobre la composición y pureza de la película final.

- Si su objetivo principal es recubrir sustratos sensibles al calor: El funcionamiento a baja temperatura de la pulverización catódica es una ventaja crítica.

Comprender la diferencia fundamental entre la eyección cinética y la vaporización térmica es clave para seleccionar la herramienta adecuada para su desafío de ingeniería.

Tabla resumen:

| Característica | Pulverización catódica | Evaporación |

|---|---|---|

| Tipo de proceso | Cinético (bombardeo de iones) | Térmico (calentamiento para vaporizar) |

| Tasa de deposición | Más lenta | Más rápida |

| Cobertura del sustrato | Excelente para formas complejas | Línea de visión (puede crear sombras) |

| Compatibilidad de materiales | Alta (aleaciones, dieléctricos) | Puede tener dificultades con materiales de alto punto de fusión |

| Temperatura del proceso | Más baja (ideal para sustratos sensibles al calor) | Más alta |

| Adhesión de la película | Más fuerte | Estándar |

¿Necesita seleccionar el método PVD adecuado para su aplicación? KINTEK se especializa en equipos y consumibles de laboratorio, satisfaciendo las necesidades de laboratorio con soluciones de deposición de películas delgadas de precisión. Nuestros expertos pueden ayudarle a elegir entre sistemas de pulverización catódica y evaporación para lograr una calidad, uniformidad y adhesión óptimas de la película para sus sustratos y materiales específicos. Contáctenos hoy para discutir los requisitos de su proyecto y mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿De qué tres maneras podemos utilizar la biomasa como fuente de energía? Aprovechando la materia orgánica para obtener energía

- ¿Cómo afecta el control de temperatura de un horno de laboratorio a los catalizadores bimetálicos? Asegure una dispersión óptima de metales

- ¿Qué tipo de material se utiliza en el forjado en caliente? Elegir el metal adecuado para la resistencia y el rendimiento

- ¿Qué papel juega una incubadora con agitador orbital en la biolixiviación de uranio? Optimice la secreción de ácido fúngico con precisión

- ¿Cuál es la diferencia entre piezas fundidas y sinterizadas? Elija el proceso de conformado de metales adecuado

- ¿Cuáles son los beneficios ambientales de la pirólisis? Convierte los residuos en energía y lucha contra el cambio climático

- ¿Qué es el proceso de sinterización de recubrimientos? Construyendo Capas Duraderas y Sólidas a partir de Polvo

- ¿Por qué se requiere la regeneración a alta temperatura en un horno de laboratorio para los catalizadores Na-Ce-SBA-15? Más información.