En esencia, el proceso de moldeo al vacío utiliza principalmente dos materiales clave: caucho de silicona para crear un molde flexible y una amplia gama de resinas de poliuretano (PU) para producir las piezas finales. Estos poliuretanos están específicamente formulados para imitar las propiedades mecánicas, colores y texturas de los termoplásticos comunes de grado de producción, lo que los hace ideales para prototipos de alta fidelidad y tiradas de producción de lotes pequeños.

El moldeo al vacío no se trata de un solo material, sino de un sistema versátil. El verdadero poder del proceso reside en el uso de moldes de silicona flexibles para moldear una diversa familia de resinas de poliuretano, cada una diseñada para simular las propiedades de un plástico de uso final específico como ABS, polipropileno o caucho.

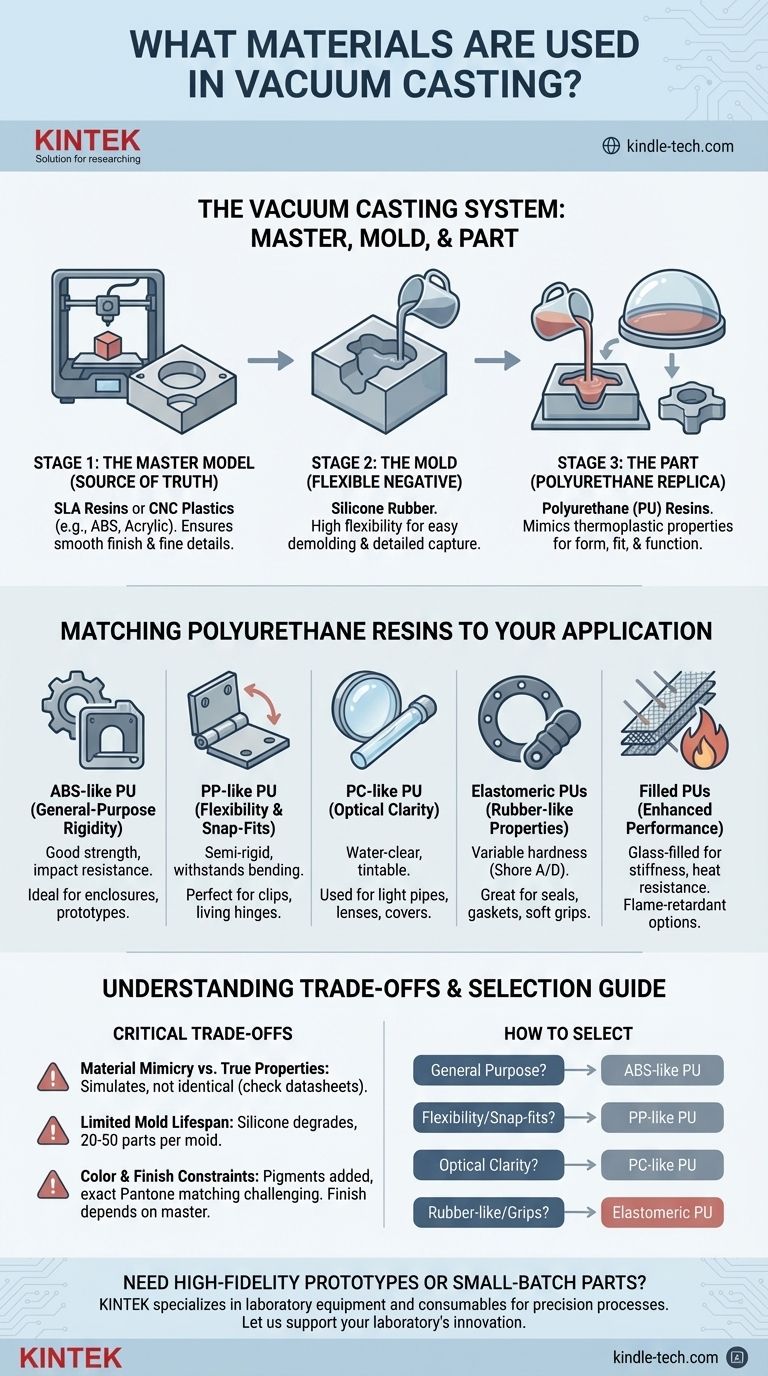

El papel de cada material en el proceso

Para comprender las elecciones de materiales, primero debe comprender sus distintos roles en las tres etapas del moldeo al vacío: creación del modelo maestro, formación del molde y moldeo de la pieza final.

El modelo maestro: la fuente de la verdad

El modelo maestro es el original perfecto y altamente acabado a partir del cual se fabrica el molde. Su calidad dicta la calidad de cada pieza subsiguiente.

Los materiales más comunes para los modelos maestros son las resinas SLA (estereolitografía). Estos fotopolímeros impresos en 3D se eligen por su capacidad para producir acabados superficiales excepcionalmente lisos y detalles finos, que se transfieren directamente al molde de silicona. Alternativamente, se pueden utilizar plásticos mecanizados por CNC como ABS o acrílico por su durabilidad y precisión.

El molde: el negativo flexible

El molde es el corazón del proceso de moldeo al vacío, y casi universalmente está hecho de caucho de silicona.

La silicona es la elección ideal por varias razones. Su alta flexibilidad permite la fácil extracción (desmoldeo) de piezas complejas, incluso aquellas con socavados, sin dañar la pieza o el molde. También captura detalles microscópicos de la superficie del modelo maestro con extrema fidelidad.

La pieza: la réplica de poliuretano

Las piezas finales se crean vertiendo resinas de poliuretano (PU) líquidas en el molde de silicona bajo vacío. El vacío elimina las burbujas de aire, asegurando una copia perfecta y sin huecos.

Estos polímeros termoestables de dos partes son la elección de material más crítica. Están diseñados para simular las propiedades de los plásticos de producción, lo que le permite probar la forma, el ajuste y la función con un alto grado de confianza.

Combinación de resinas de poliuretano con su aplicación

La versatilidad del moldeo al vacío proviene de la amplia gama de resinas de poliuretano disponibles. Seleccionar la correcta consiste en hacer coincidir las propiedades del material con la función prevista de su pieza.

Para rigidez de uso general: PU tipo ABS

Esta es la opción más común y versátil. Los poliuretanos tipo ABS ofrecen buena resistencia, resistencia al impacto y estabilidad dimensional. Son el material ideal para carcasas, cubiertas y prototipos funcionales generales.

Para flexibilidad y cierres a presión: PU tipo PP

Si su pieza requiere flexibilidad, como para bisagras integradas, clips o carcasas con cierre a presión, un PU tipo polipropileno (PP) es la elección correcta. Estos materiales son semirrígidos y pueden soportar flexiones repetidas.

Para claridad óptica: PU tipo PC

Para piezas que necesitan ser transparentes, como guías de luz, lentes o cubiertas transparentes, debe usar un PU tipo policarbonato (PC). Estas resinas se pueden moldear completamente transparentes y también se pueden teñir para lograr colores transparentes.

Para propiedades similares al caucho: PU elastoméricos

Cuando necesita simular caucho, utiliza poliuretanos elastoméricos. Estos están disponibles en una amplia gama de niveles de dureza, medidos en la escala Shore A (para cauchos blandos) o Shore D (para cauchos duros). Son perfectos para juntas, sellos, agarres y sobremoldeados.

Para un rendimiento mejorado: PU rellenos

Para aplicaciones que requieren un mayor rendimiento, puede utilizar resinas especiales. Los PU rellenos de vidrio, por ejemplo, ofrecen una rigidez significativamente mayor y temperaturas de deflexión térmica más altas en comparación con sus contrapartes estándar. También hay disponibles PU ignífugos para cumplir con requisitos reglamentarios específicos.

Comprensión de las compensaciones

Aunque potentes, los materiales utilizados en el moldeo al vacío tienen limitaciones inherentes que son fundamentales comprender.

Mimetismo del material vs. propiedades verdaderas

Un punto clave a recordar es que una resina de poliuretano simula un plástico de producción; no es químicamente idéntica. Un PU tipo ABS se sentirá y se comportará de manera muy similar al ABS, pero sus propiedades térmicas y su resistencia a la fluencia a largo plazo diferirán. Consulte siempre una hoja de datos del material para obtener especificaciones de ingeniería precisas.

Vida útil limitada del molde

Los moldes de silicona no son permanentes. La naturaleza químicamente agresiva de las resinas de poliuretano hace que el molde se degrade con el tiempo. Un molde de silicona típico puede producir entre 20 y 50 piezas antes de perder detalle y tener que ser reemplazado. Por eso, el moldeo al vacío es ideal para prototipos y producción de bajo volumen, no para fabricación en masa.

Restricciones de color y acabado

El color se logra añadiendo un pigmento a la resina líquida antes del moldeo. Esto proporciona un color consistente en toda la pieza. Sin embargo, lograr una coincidencia exacta con Pantone puede ser un desafío. El acabado de la superficie de la pieza depende completamente del acabado del modelo maestro, ya que la silicona lo replica perfectamente.

Cómo seleccionar el material de moldeo al vacío adecuado

Su elección debe estar impulsada enteramente por el objetivo de su pieza.

- Si su enfoque principal es un prototipo funcional de uso general: Comience con un poliuretano tipo ABS por su excelente equilibrio de resistencia y rigidez.

- Si su enfoque principal es probar cierres a presión o bisagras integradas: Elija un poliuretano flexible tipo PP para simular con precisión la función de la pieza.

- Si su enfoque principal es crear modelos estéticos o de marketing: Utilice una resina transparente tipo PC, que se puede teñir a medida para lograr un impacto visual.

- Si su enfoque principal es crear sellos, juntas o agarres suaves al tacto: Seleccione un poliuretano elastomérico con la dureza Shore específica que su aplicación demande.

Al comprender este sistema de materiales, puede aprovechar el moldeo al vacío para crear piezas de alta fidelidad que coincidan precisamente con la intención funcional y estética de su proyecto.

Tabla resumen:

| Tipo de material | Uso principal en moldeo al vacío | Propiedades clave/Simula |

|---|---|---|

| Caucho de silicona | Creación del molde flexible | Alta flexibilidad, captura detalles finos, permite un fácil desmoldeo |

| Resina de PU tipo ABS | Piezas rígidas de uso general | Buena resistencia, resistencia al impacto, estabilidad dimensional |

| Resina de PU tipo PP | Piezas flexibles, cierres a presión | Semirrígido, soporta flexiones repetidas |

| Resina de PU tipo PC | Claridad óptica, piezas transparentes | Completamente transparente, se puede teñir |

| Resina de PU elastomérica | Piezas similares al caucho, juntas, agarres | Rango de dureza (escalas Shore A y D) |

¿Necesita prototipos de alta fidelidad o piezas de producción de lotes pequeños?

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles esenciales para procesos de precisión como el moldeo al vacío. Ya sea que esté creando prototipos para pruebas de forma, ajuste y función o produciendo pequeños lotes de piezas de uso final, los materiales adecuados son fundamentales para el éxito.

Permítanos ayudarle a alcanzar sus objetivos de proyecto con materiales de alta calidad y soporte experto. Contacte a nuestro equipo hoy para discutir sus requisitos específicos de materiales y cómo podemos apoyar la innovación de su laboratorio.

Guía Visual

Productos relacionados

- Molde especial para prensa de calor para uso en laboratorio

- Molde de Prensa Cilíndrica Assemble Lab

- Molde de Prensa Cilíndrico para Aplicaciones de Laboratorio

- Prensa de Moldeo Bidireccional Cuadrada para Uso en Laboratorio

- Molde de Prensado Cilíndrico con Escala para Laboratorio

La gente también pregunta

- ¿Cuáles son las funciones principales de los troqueles de grafito en el sinterizado? Optimice la eficiencia del sinterizado de Nano-AlN

- ¿Qué funciones desempeñan los moldes de grafito durante el prensado en caliente al vacío? Optimización de la densificación y precisión de polvos de aleación

- ¿Por qué se utilizan moldes de presión personalizados durante el proceso de prensado en caliente para electrolitos poliméricos sólidos?

- ¿Cuáles son las funciones principales de los moldes de grafito de alta densidad en FAST/SPS? Optimización del rendimiento térmico y mecánico

- ¿Cuáles son las ventajas de utilizar moldes de grafito de alta resistencia en el sinterizado por prensado en caliente de compuestos a base de Ti6Al4V?