La respuesta corta es que la sinterización es un proceso notablemente versátil compatible con una amplia gama de materiales, principalmente metales, cerámicas y sus compuestos. El requisito clave es que el material se pueda producir en forma de polvo, que luego se calienta para unir las partículas sin fundir el constituyente principal. Esto permite la creación de aleaciones únicas y piezas complejas a partir de materiales con los que, de otro modo, sería difícil trabajar.

El verdadero poder de la sinterización no reside solo en los materiales que puede utilizar, sino en su capacidad para combinarlos. Al comenzar con polvos, puede crear aleaciones personalizadas y materiales compuestos con propiedades diseñadas con precisión que a menudo son imposibles de lograr mediante la fusión y fundición tradicionales.

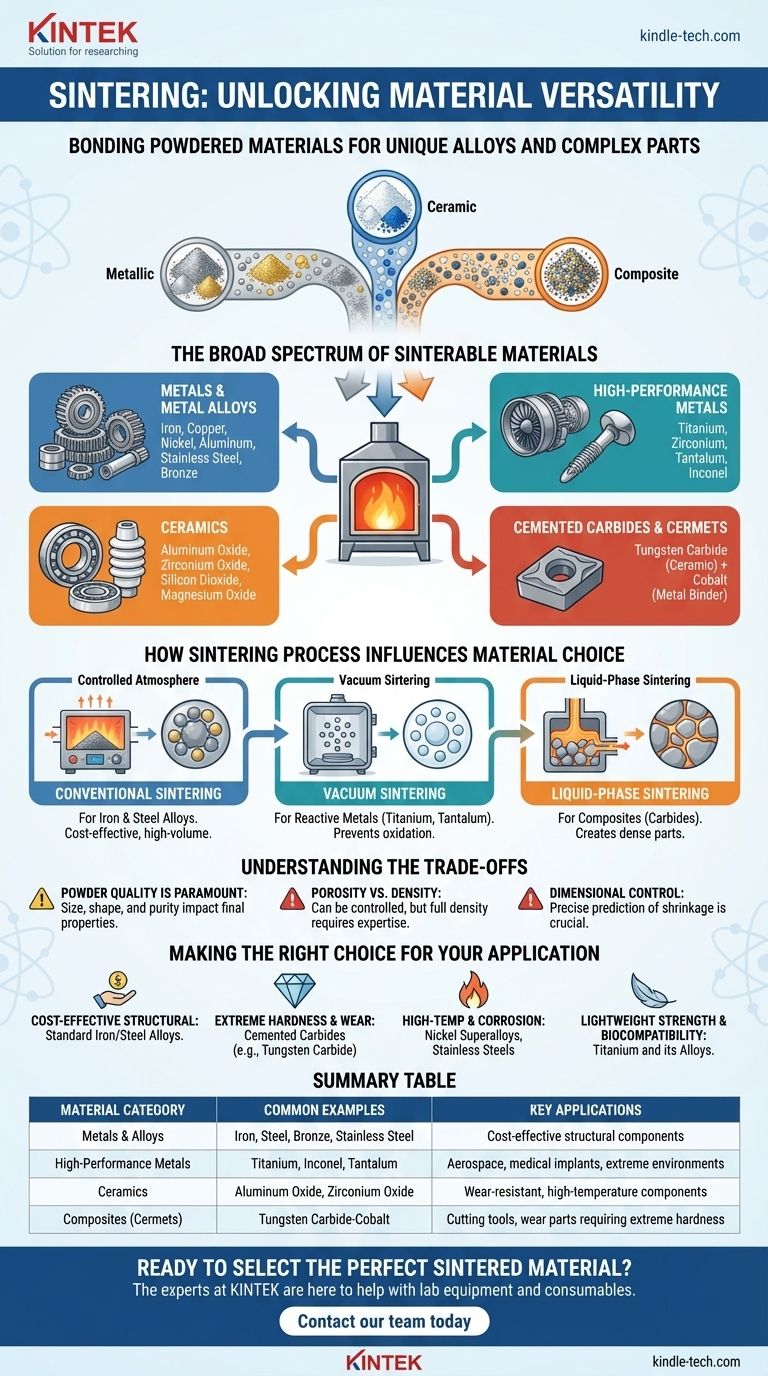

El amplio espectro de materiales sinterizables

La sinterización se trata fundamentalmente de la difusión y la unión entre partículas. Este principio se aplica a varias familias principales de materiales, cada una elegida por características de rendimiento específicas.

Metales y aleaciones metálicas

Esta es la categoría más común para las piezas sinterizadas, valorada por crear componentes estructurales fuertes y de forma neta de manera eficiente.

Los metales base comunes incluyen hierro, cobre, níquel y aluminio. A menudo se mezclan para crear aleaciones con propiedades específicas directamente desde la etapa de polvo.

Las aleaciones populares incluyen aceros al carbono, aceros inoxidables (como 316L y 17-4PH), bronce y varios aceros de hierro-cobre o hierro-níquel.

Metales refractarios y de alto rendimiento

La sinterización es particularmente valiosa para metales con puntos de fusión extremadamente altos o alta reactividad, lo que dificulta su fusión y fundición.

Este grupo incluye titanio, circonio, tantalio y berilio. También incluye superaleaciones diseñadas para entornos extremos, como Inconel 718.

Cerámicas

La sinterización de cerámica se utiliza para producir componentes duros, resistentes al desgaste y a altas temperaturas para aplicaciones técnicas e industriales.

Los ejemplos incluyen óxido de aluminio, óxido de circonio, dióxido de silicio y óxido de magnesio. Incluso materiales como el vidrio y el óxido de hierro se pueden procesar mediante sinterización.

Carburos cementados y Cermets

Esta clase especial de compuestos combina la dureza de una cerámica con la tenacidad de un aglutinante metálico, creando materiales ideales para herramientas de corte y piezas de desgaste.

El ejemplo más destacado es el carburo de tungsteno (una cerámica), que se sinteriza con un aglutinante de cobalto (un metal) que se funde y fluye entre los granos de carburo.

Cómo influye el proceso de sinterización en la elección del material

La técnica de sinterización específica utilizada a menudo está dictada por las propiedades del material. Comprender esta conexión es clave para una fabricación exitosa.

Sinterización convencional

Este proceso, a menudo realizado en un horno con atmósfera controlada, es el caballo de batalla para materiales comunes como las aleaciones de hierro y acero. Es un método rentable para la producción de gran volumen.

Sinterización al vacío

Los metales reactivos o refractarios como el titanio y el tantalio son propensos a oxidarse a altas temperaturas. Sinterizarlos en un horno de vacío evita esta contaminación, preservando la integridad y el rendimiento del material.

Sinterización en fase líquida

Esta técnica es esencial para materiales compuestos donde un constituyente tiene un punto de fusión más bajo que el otro. Es el método estándar para los carburos cementados, donde el aglutinante de cobalto se funde para crear una pieza densa y fuerte.

Comprensión de las compensaciones

Aunque es potente, la sinterización no está exenta de consideraciones. Las propiedades finales de una pieza sinterizada están directamente relacionadas con el proceso y los materiales de partida.

La calidad del polvo es primordial

El tamaño, la forma y la pureza de las partículas de polvo iniciales tienen un impacto significativo en la densidad final, la resistencia y el acabado superficial del componente. El polvo inconsistente conduce a piezas inconsistentes.

Porosidad frente a densidad

La sinterización se puede controlar para producir piezas con un nivel específico de porosidad, lo cual es útil para aplicaciones como filtros. Sin embargo, lograr la densidad total para la máxima resistencia puede ser un desafío y puede requerir operaciones secundarias.

Control dimensional

Las piezas se encogen durante el proceso de sinterización a medida que las partículas se unen y densifican. Esta contracción debe predecirse y controlarse con precisión para lograr dimensiones finales exactas, lo que requiere una experiencia significativa.

Tomar la decisión correcta para su aplicación

Seleccionar el material adecuado es una función de su objetivo final. La versatilidad de la sinterización proporciona una solución para una amplia gama de desafíos de ingeniería.

- Si su enfoque principal son los componentes estructurales rentables: Las aleaciones de polvo estándar a base de hierro y acero ofrecen un excelente equilibrio entre resistencia y capacidad de fabricación.

- Si su enfoque principal es la dureza extrema y la resistencia al desgaste: Los carburos cementados, como el carburo de tungsteno con un aglutinante de cobalto, son la opción definitiva para herramientas de corte y matrices.

- Si su enfoque principal es el rendimiento a alta temperatura o la resistencia a la corrosión: Las superaleaciones a base de níquel como Inconel o los aceros inoxidables son ideales.

- Si su enfoque principal es la resistencia ligera y la biocompatibilidad: El titanio y sus aleaciones son los materiales de elección, especialmente para aplicaciones aeroespaciales e implantes médicos.

En última instancia, ver la sinterización como un proceso basado en polvo desbloquea un mundo de posibilidades de materiales mucho más allá de lo que la fabricación tradicional puede ofrecer.

Tabla de resumen:

| Categoría de material | Ejemplos comunes | Aplicaciones clave |

|---|---|---|

| Metales y aleaciones | Hierro, acero, bronce, acero inoxidable | Componentes estructurales rentables |

| Metales de alto rendimiento | Titanio, Inconel, Tantalio | Aeroespacial, implantes médicos, entornos extremos |

| Cerámicas | Óxido de aluminio, Óxido de circonio | Componentes resistentes al desgaste y a altas temperaturas |

| Compuestos (Cermets) | Carburo de tungsteno-Cobalto | Herramientas de corte, piezas de desgaste que requieren dureza extrema |

¿Listo para seleccionar el material sinterizado perfecto para su aplicación? Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en proporcionar el equipo de laboratorio y los consumibles necesarios para procesos de sinterización exitosos, desde la selección de materiales hasta la producción final de piezas.

Póngase en contacto con nuestro equipo hoy mismo para analizar los requisitos de su proyecto y descubrir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio e impulsar su innovación.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Cuáles son los dos tipos de máquinas de fundición a presión? Fundición a presión en cámara caliente vs. cámara fría

- ¿Cuáles son los diferentes tipos de pirólisis para el biocarbón? Optimice su proceso para obtener el máximo rendimiento

- ¿El aceite de pirólisis es una energía renovable? Sí, si su materia prima es biomasa sostenible.

- ¿Qué objetivos técnicos se abordan con el equipo de prueba por lotes? Optimizar la investigación de adsorción de metales pesados

- ¿Cómo afecta el calor a la resistencia de los materiales? La ciencia de la degradación térmica explicada

- ¿Qué tan gruesa es la deposición de película delgada? Una guía para el rango de nanómetros a micrómetros

- ¿Cuáles son los peligros de la fabricación aditiva? Mitigar los riesgos químicos, físicos y mecánicos

- ¿Cuáles son los productos líquidos de la pirólisis? La guía definitiva sobre la producción de bioaceite