La soldadura fuerte se basa en un metal de aporte especializado, no en los metales que se unen. Las familias más comunes de estos metales de aporte son aleaciones basadas en aluminio-silicio, cobre (como latón y bronce), plata y níquel. La aleación específica se elige en función de los materiales que se van a unir y los requisitos de rendimiento de la pieza final.

Elegir el metal de soldadura fuerte adecuado no se trata de encontrar una única opción "mejor". Se trata de seleccionar una aleación de relleno que sea químicamente compatible con los metales base y tenga un punto de fusión lo suficientemente bajo como para unirlos sin fundir las propias piezas.

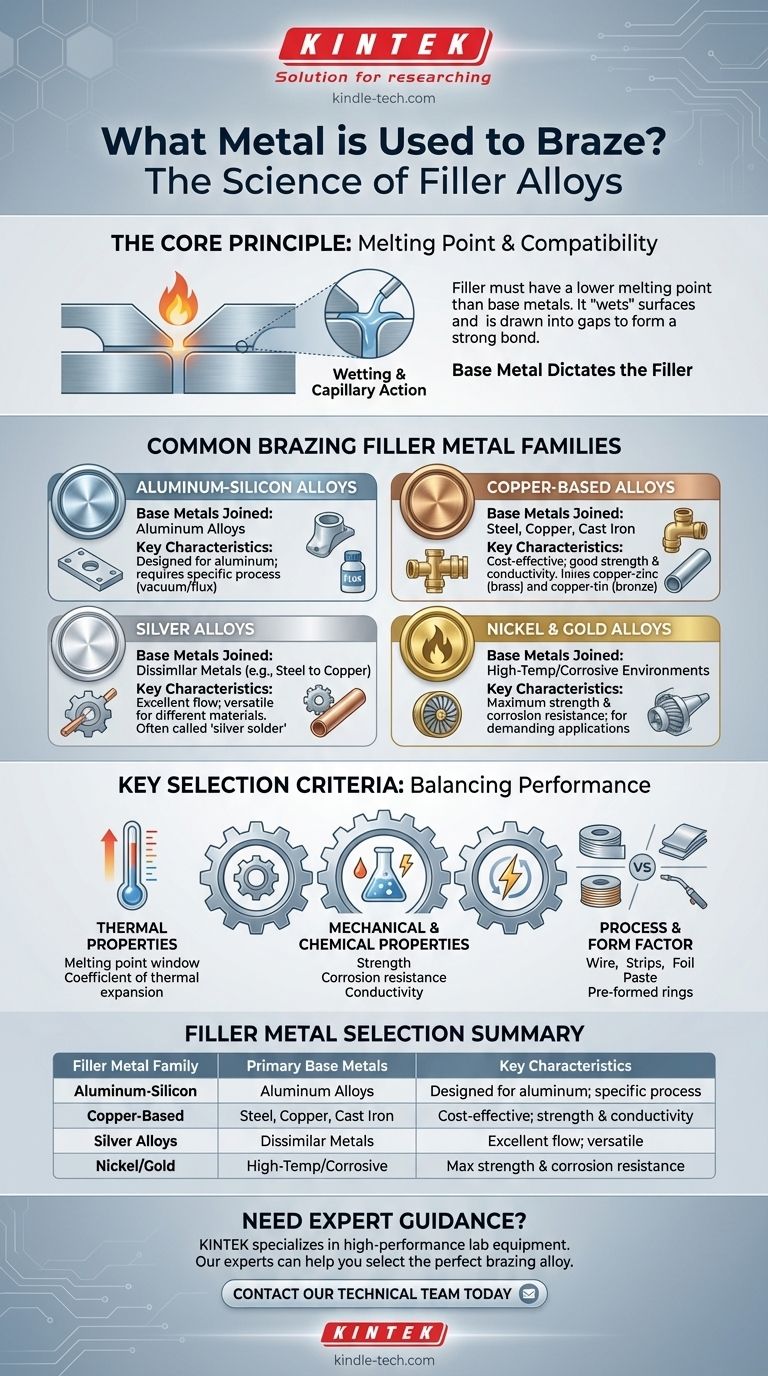

El principio fundamental: punto de fusión y compatibilidad

La regla fundamental de la soldadura fuerte es que el metal de aporte debe tener un punto de fusión más bajo que los metales base que se van a unir. El proceso implica calentar el conjunto a una temperatura que funda el relleno, pero no los componentes.

Comprender la "humectación"

La soldadura fuerte eficaz requiere que el metal de aporte fundido "humedezca" las superficies de los metales base. Esto significa que debe fluir libremente y ser arrastrado hacia el pequeño espacio entre las piezas mediante acción capilar, creando una unión fuerte y continua al enfriarse.

El metal base dicta el relleno

Los materiales que pretende unir, como acero, cobre o aluminio, son el factor más importante a la hora de seleccionar un relleno. Un relleno de aluminio no unirá correctamente el acero, y un relleno de cobre fundiría una pieza de aluminio.

Familias comunes de metales de aporte para soldadura fuerte

Aunque existen innumerables aleaciones específicas, generalmente se dividen en unas pocas categorías clave, cada una adecuada para diferentes aplicaciones y metales base.

Aleaciones de aluminio-silicio

Estas se utilizan casi exclusivamente para soldar aluminio y sus aleaciones. La composición específica puede variar según el proceso de soldadura fuerte. Por ejemplo, algunas aleaciones contienen magnesio para ayudar a romper el óxido de aluminio en un horno de vacío, mientras que otras están diseñadas para usarse con un fundente químico.

Aleaciones a base de cobre

Esta es una categoría muy amplia y ampliamente utilizada. Aleaciones como el cobre-zinc (latón) y el cobre-estaño (bronce) son caballos de batalla en la industria. Son excelentes para unir acero al carbono, acero inoxidable, hierro fundido y el propio cobre. Ofrecen buena resistencia, resistencia a la corrosión y alta conductividad eléctrica y térmica.

Aleaciones de plata

A menudo llamadas "soldadura de plata" (aunque esto es técnicamente incorrecto), las aleaciones de soldadura fuerte a base de plata son valoradas por su versatilidad. Tienen excelentes características de flujo y pueden unir una amplia variedad de metales disímiles, como cobre con acero.

Aleaciones de níquel y oro

Estas aleaciones están reservadas para aplicaciones de alto rendimiento. Las aleaciones de níquel proporcionan una resistencia excepcional y resistencia a la corrosión a temperaturas elevadas, lo que las hace adecuadas para componentes aeroespaciales y de turbinas industriales. Las aleaciones a base de oro ofrecen una resistencia superior a la corrosión y se utilizan en dispositivos electrónicos o médicos especializados.

Comprensión de las compensaciones: criterios clave de selección

La elección de un metal de aporte implica equilibrar varios requisitos técnicos con el objetivo final del producto.

Propiedades térmicas

El punto de fusión del relleno debe estar en un rango preciso: lo suficientemente bajo como para no dañar el metal base, pero lo suficientemente alto como para garantizar que la unión final tenga la resistencia suficiente para su temperatura de servicio. Además, el coeficiente de expansión térmica del relleno debe ser cercano al del metal base para evitar tensiones internas y grietas a medida que la pieza se enfría.

Propiedades mecánicas y químicas

La unión soldada final debe satisfacer las necesidades del producto. ¿Estará bajo alta tensión? ¿Necesita resistir un químico específico? ¿Necesita conducir electricidad? El metal de aporte es una parte permanente del conjunto y debe poseer la resistencia, resistencia a la corrosión o conductividad requeridas.

Proceso y factor de forma

Los metales de aporte están disponibles en varias formas, incluyendo alambre, tiras, láminas, pasta y anillos preformados. La elección del factor de forma depende del diseño de la unión y del proceso de fabricación (por ejemplo, soldadura fuerte automatizada en horno frente a soldadura fuerte manual con soplete).

Tomar la decisión correcta para su aplicación

Su selección final es una función directa de sus materiales y su objetivo final.

- Si su objetivo principal es unir componentes de aluminio: Utilice una aleación de relleno de aluminio-silicio, asegurándose de que su composición sea adecuada para su proceso de soldadura fuerte específico (por ejemplo, vacío frente a fundente).

- Si su objetivo principal es unir acero, cobre o hierro fundido: Las aleaciones a base de cobre como el latón son una opción versátil y rentable que ofrece buena resistencia y conductividad.

- Si su objetivo principal es unir metales disímiles (por ejemplo, acero con cobre): Las aleaciones de soldadura fuerte a base de plata suelen ser la solución ideal debido a sus excelentes características de humectación en diferentes materiales.

- Si su objetivo principal es el rendimiento a alta temperatura o la resistencia extrema a la corrosión: Investigue las aleaciones a base de níquel o metales preciosos diseñadas específicamente para estos entornos exigentes.

En última instancia, seleccionar el metal de aporte correcto es una decisión de ingeniería crítica que dicta directamente la resistencia, la longevidad y el rendimiento del conjunto final.

Tabla resumen:

| Familia de metales de aporte | Metales base primarios unidos | Características clave |

|---|---|---|

| Aluminio-Silicio | Aleaciones de aluminio | Diseñado para aluminio; requiere un proceso específico (vacío/fundente) |

| A base de cobre (latón, bronce) | Acero, Cobre, Hierro fundido | Rentable; buena resistencia y conductividad |

| Aleaciones de plata | Metales disímiles (por ejemplo, acero con cobre) | Excelente flujo; versátil para diferentes materiales |

| Aleaciones de níquel/oro | Entornos de alta temperatura/corrosivos | Máxima resistencia y resistencia a la corrosión; para aplicaciones exigentes |

¿Necesita orientación experta para seleccionar la aleación de soldadura fuerte perfecta para sus materiales y requisitos de rendimiento específicos?

KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, atendiendo las necesidades precisas de laboratorios e instalaciones de I+D. Nuestros expertos pueden ayudarle a navegar por las complejidades de la selección de metales de aporte para garantizar que sus uniones soldadas logren una resistencia, durabilidad y rendimiento óptimos.

Póngase en contacto con nuestro equipo técnico hoy mismo para analizar su proyecto y descubrir la solución de soldadura fuerte adecuada para usted.

Guía Visual

Productos relacionados

- Espuma de cobre

- Alambre de tungsteno evaporado térmicamente para aplicaciones a alta temperatura

- Fabricante de piezas personalizadas de PTFE Teflon para tamiz F4 de malla de PTFE

- Sustrato de Vidrio de Ventana Óptica, Oblea, Recubrimiento Simple o Doble, Hoja de Cuarzo K9

- Fabricante personalizado de piezas de PTFE Teflon para cestas de limpieza huecas y portaracks

La gente también pregunta

- ¿Cuáles son los tamaños y espesores disponibles para la espuma de cobre? Optimice su rendimiento térmico y de filtración

- ¿Para qué se utiliza la espuma de cobre? Una guía de sus aplicaciones térmicas y energéticas de alto rendimiento

- ¿Cuáles son las características de la espuma de cobre? Descubra soluciones térmicas y eléctricas de alto rendimiento

- ¿Cuáles son las aplicaciones comunes de la espuma de cobre? Una guía de sus usos de alto rendimiento

- ¿Cómo pueden diferentes materiales tener diferente capacidad calorífica? Desvelando los Secretos Microscópicos del Almacenamiento de Energía