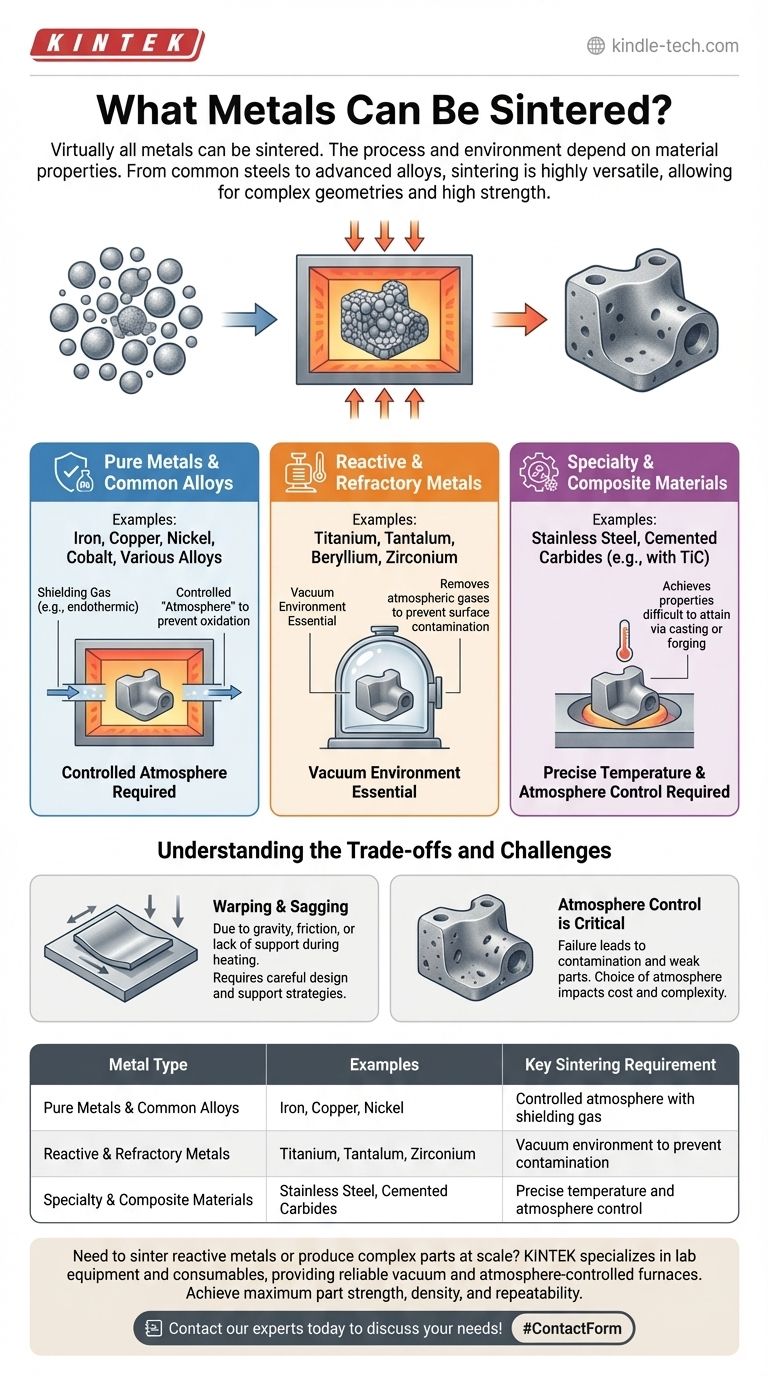

Prácticamente todos los metales se pueden sinterizar, pero el proceso específico y el entorno requerido dependen en gran medida de las propiedades del metal. Los metales puros son excelentes candidatos, mientras que los metales reactivos o refractarios como el titanio y el tantalio requieren condiciones especializadas, como un vacío, para evitar la contaminación de la superficie y garantizar una unión exitosa.

La sinterización es un proceso de fabricación muy versátil aplicable a una amplia gama de metales, desde aceros comunes hasta aleaciones avanzadas. El factor crítico no es si un metal se puede sinterizar, sino cómo debe sinterizarse para controlar su atmósfera y lograr las propiedades finales deseadas.

El principio de la sinterización de metales

Cómo funciona

La sinterización es un proceso térmico que une polvos metálicos a una temperatura inferior al punto de fusión del material. Mediante la aplicación de calor y, a veces, presión, los átomos en las partículas del polvo se difunden a través de los límites, fusionando las partículas en una pieza sólida y coherente.

Este método permite la creación de piezas con geometrías complejas o características internas que a menudo son difíciles o imposibles de producir con métodos de fabricación sustractiva tradicionales como el mecanizado.

Beneficios clave del proceso

La principal ventaja de la sinterización es su capacidad para crear piezas resistentes y duraderas con alta consistencia en grandes volúmenes de producción.

El proceso minimiza la porosidad de la superficie de un objeto, lo que mejora directamente su resistencia y densidad finales. Es un método fiable y repetible, lo que lo hace ideal para la fabricación a gran escala donde la uniformidad es crítica.

¿Qué metales son adecuados para la sinterización?

Metales puros y aleaciones comunes

La mayoría de los metales comunes se pueden sinterizar eficazmente. Esto incluye hierro, cobre, níquel, cobalto y sus diversas aleaciones.

Al sinterizar estos materiales a presión atmosférica, normalmente se requiere un gas de protección (como un gas endoterma) para evitar la oxidación, lo que impediría la unión adecuada entre las partículas metálicas.

Metales reactivos y refractarios

Los metales reactivos como el berilio, el titanio y el circonio, así como los metales refractarios como el tantalio, son candidatos principales para la sinterización. Estos materiales tienen puntos de fusión muy altos o son muy susceptibles a la contaminación atmosférica.

Para estos metales, la sinterización al vacío es esencial. Realizar el proceso en un vacío elimina los gases atmosféricos que de otro modo reaccionarían con las superficies metálicas, asegurando una unión limpia y fuerte.

Materiales especiales y compuestos

La sinterización también se utiliza ampliamente para materiales avanzados. Esto incluye varios grados de acero inoxidable y carburos cementados, que a menudo contienen aleaciones como el Carburo de Titanio (TiC).

Estos materiales aprovechan la sinterización para lograr propiedades que serían difíciles de obtener mediante fundición o forja.

Comprensión de las compensaciones y desafíos

El papel crítico de la atmósfera

La variable de proceso más importante es la atmósfera. No controlarla da como resultado contaminación y piezas débiles.

Un vacío es la protección definitiva para los metales altamente reactivos, mientras que una atmósfera de gas controlada es suficiente para las aleaciones menos reactivas. La elección impacta directamente en el coste y la complejidad del equipo.

Potencial de defectos físicos

A pesar de su fiabilidad, el proceso no está exento de desafíos. Las piezas pueden sufrir deformaciones debido a la gravedad o la fricción entre la pieza y la superficie sobre la que reposa durante el calentamiento.

También puede producirse el alabeo de características no soportadas, lo que provoca imprecisiones dimensionales en el producto final. Se necesitan estrategias cuidadosas de diseño y soporte para mitigar estos riesgos.

Tomar la decisión correcta para su aplicación

Elegir utilizar la sinterización depende totalmente de su material, la complejidad de su pieza y su volumen de producción.

- Si su principal objetivo es la fabricación con metales reactivos o refractarios: La sinterización al vacío es la vía más fiable y, a menudo, la única viable para el éxito.

- Si su principal objetivo es la producción de alto volumen de piezas complejas: La sinterización ofrece una repetibilidad y una rentabilidad excepcionales a escala en comparación con el mecanizado.

- Si su principal objetivo es lograr la máxima resistencia y densidad del material: La sinterización es un método probado para crear componentes fuertes y no porosos a partir de polvos metálicos.

En última instancia, comprender las necesidades específicas de su material determina el enfoque correcto para este poderoso proceso de fabricación.

Tabla de resumen:

| Tipo de metal | Ejemplos | Requisito clave de sinterización |

|---|---|---|

| Metales puros y aleaciones comunes | Hierro, Cobre, Níquel | Atmósfera controlada con gas de protección |

| Metales reactivos y refractarios | Titanio, Tantalio, Circonio | Entorno de vacío para evitar la contaminación |

| Materiales especiales y compuestos | Acero inoxidable, Carburos cementados | Control preciso de temperatura y atmósfera |

¿Necesita sinterizar metales reactivos o producir piezas complejas a escala? KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando los hornos de vacío y de atmósfera controlada fiables esenciales para una sinterización exitosa de metales. Nuestras soluciones le ayudan a lograr la máxima resistencia, densidad y repetibilidad de las piezas. ¡Póngase en contacto con nuestros expertos hoy mismo para analizar sus necesidades específicas de material y producción!

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Cómo contribuye un sistema de ambiente de vacío al sinterizado por prensado en caliente de B4C-CeB6? Desbloquea la máxima densidad cerámica

- ¿Cuáles son las principales ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Maximizar la densidad en cerámicas B4C-CeB6

- ¿Cómo facilita un horno de sinterización por prensado en caliente al vacío la alta densificación de las aleaciones Al-30%Sc?

- ¿Cuáles son las funciones clave de un horno de sinterización de prensado en caliente al vacío? Producir pellets cerámicos de UN de alta densidad

- ¿Cuál es el factor de impacto de Powder Metallurgy Progress? Un análisis y contexto de 2022