En esencia, la sinterización láser se utiliza para crear una amplia gama de productos, desde prototipos funcionales en etapas tempranas hasta piezas de producción críticas para la misión. Encontrará sus aplicaciones en industrias como la aeroespacial, donde construye componentes complejos para drones, y en la medicina, donde produce implantes quirúrgicos específicos para el paciente.

El valor principal de la sinterización láser no reside en reemplazar la fabricación tradicional, sino en permitir la creación de piezas complejas, duraderas y, a menudo, personalizadas que de otro modo serían prohibitivamente caras o físicamente imposibles de fabricar.

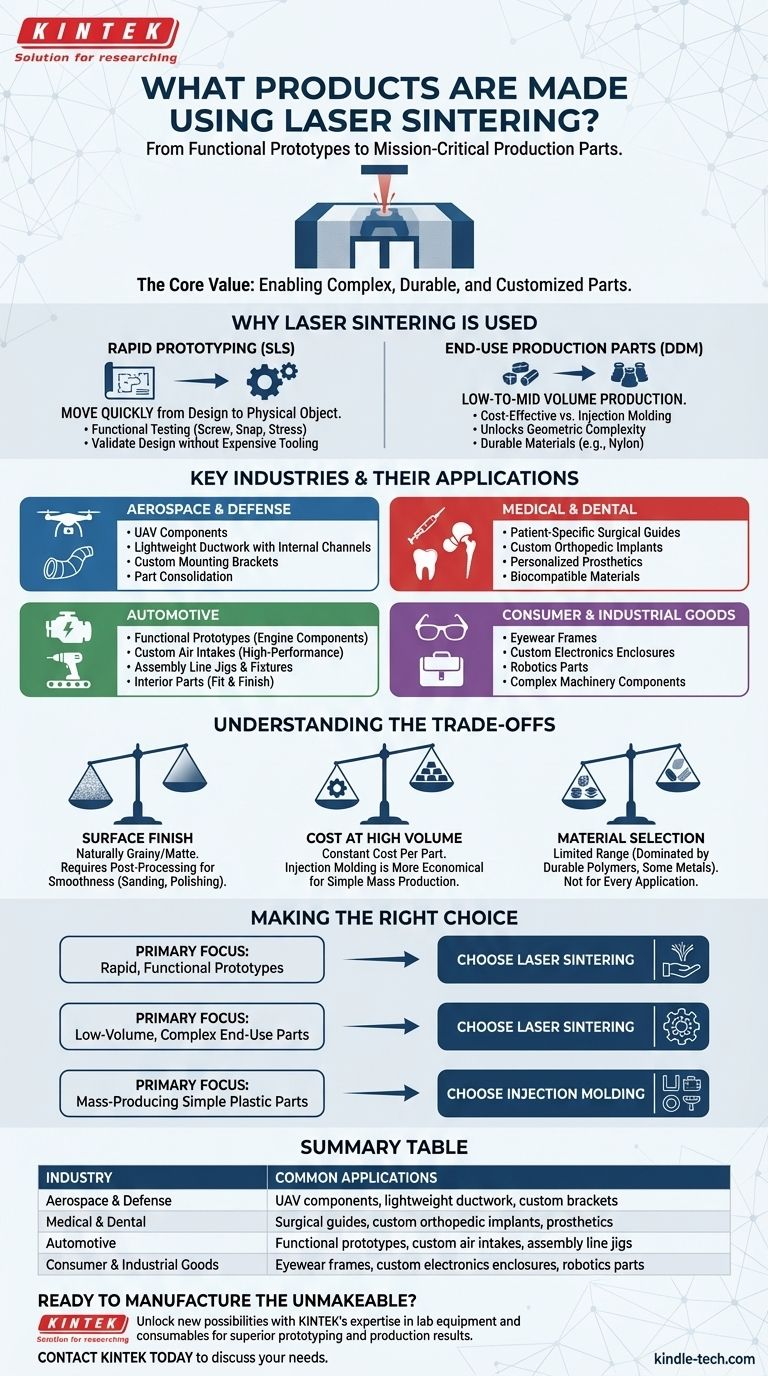

Por qué se utiliza la sinterización láser: de los prototipos a la producción

La sinterización láser, a menudo denominada sinterización selectiva por láser (SLS), es un proceso de fabricación aditiva maduro valorado por dos capacidades distintas: crear prototipos realistas y fabricar productos terminados.

El poder del prototipado rápido

Los ingenieros utilizan la sinterización láser para pasar rápidamente de un diseño digital a un objeto físico. A diferencia de otros métodos de impresión 3D, las piezas son robustas.

Esto permite la prueba funcional. Un prototipo sinterizado no es solo para exhibición; se puede atornillar, encajar, someter a tensión y probar en un ensamblaje del mundo real, validando un diseño mucho antes de comprometerse con herramientas costosas.

El cambio a piezas de producción de uso final

La resistencia y durabilidad de los materiales sinterizados, especialmente los polímeros como el nailon, son lo suficientemente altas para los productos finales. Esto a menudo se denomina Fabricación Digital Directa (DDM).

Esto es más valioso para tiradas de producción de bajo a medio volumen donde el coste de crear un molde tradicional para el moldeo por inyección sería demasiado alto. También desbloquea una complejidad geométrica que el moldeo no puede lograr.

Industrias clave y sus aplicaciones

La decisión de utilizar la sinterización láser está impulsada por la necesidad de propiedades específicas del material, geometrías complejas o personalización.

Aeroespacial y Defensa

En este sector, la reducción de peso y el rendimiento son primordiales. La sinterización láser permite la consolidación de piezas, donde varios componentes simples se rediseñan en una sola pieza compleja y ligera.

Los productos comunes incluyen componentes de vehículos aéreos no tripulados (UAV), conductos complejos con canales internos y soportes de montaje personalizados.

Médica y Dental

La personalización es el motor clave en medicina. La sinterización láser se utiliza para crear productos específicos del paciente directamente a partir de datos de escáneres de TC o RM.

Esto incluye guías quirúrgicas que muestran a un cirujano con precisión dónde cortar, implantes ortopédicos personalizados como reemplazos de cadera o rodilla, y prótesis personalizadas que ofrecen un ajuste perfecto. A menudo se utilizan materiales biocompatibles para estas aplicaciones.

Automotriz

La industria automotriz utiliza la sinterización láser en todo el ciclo de vida del producto. Se utiliza ampliamente para crear prototipos funcionales de componentes del motor, piezas interiores y carcasas para comprobaciones de ajuste y acabado.

Para vehículos de alto rendimiento y de lujo, también se utiliza para producir piezas de uso final como tomas de aire personalizadas, plantillas y accesorios para la línea de montaje, y otros componentes de bajo volumen.

Bienes de consumo e industriales

La sinterización láser proporciona a los diseñadores una inmensa libertad. Se utiliza para crear productos con patrones y formas intrincadas que serían imposibles de moldear.

Los ejemplos van desde monturas de gafas de alta gama y carcasas personalizadas para productos electrónicos hasta componentes complejos para maquinaria industrial y robótica.

Comprensión de las compensaciones

Aunque es potente, la sinterización láser no es la solución para todos los problemas de fabricación. Comprender sus limitaciones es clave para utilizarla de manera efectiva.

Acabado superficial

Las piezas fabricadas con sinterización láser tienen naturalmente un acabado superficial mate ligeramente granulado. Si bien esto a menudo es aceptable, lograr una superficie lisa y brillante requiere pasos de postprocesamiento como lijado, pulido o recubrimiento, lo que añade tiempo y coste.

Coste en alto volumen

El proceso construye piezas capa por capa, y el coste por pieza se mantiene relativamente constante independientemente de la cantidad. Para piezas simples necesarias en decenas de miles, los métodos tradicionales como el moldeo por inyección se vuelven mucho más rentables una vez absorbido el coste inicial de las herramientas.

Selección de materiales

Aunque la gama de materiales para la sinterización láser está creciendo, sigue siendo más limitada que la fabricación tradicional. El proceso está dominado por polímeros duraderos como el nailon (PA12, PA11) y, en un proceso relacionado (DMLS/SLM), metales como el aluminio, el titanio y el acero inoxidable.

Tomar la decisión correcta para su objetivo

Para determinar si la sinterización láser se adapta a sus necesidades, considere su objetivo principal.

- Si su enfoque principal son los prototipos funcionales rápidos: La sinterización láser es una opción excepcional para crear piezas resistentes que puede probar y validar físicamente rápidamente.

- Si su enfoque principal son las piezas de uso final complejas de bajo volumen: Esta tecnología es ideal para producir geometrías que son demasiado complejas o costosas para las herramientas tradicionales.

- Si su enfoque principal es la producción en masa de piezas de plástico simples: Un método convencional de alto volumen como el moldeo por inyección casi siempre será más económico.

En última instancia, la sinterización láser permite a los ingenieros y diseñadores fabricar lo que antes era inmanufacturable, cambiando el enfoque del diseño para la fabricación a la fabricación para el diseño.

Tabla de resumen:

| Industria | Aplicaciones comunes de sinterización láser |

|---|---|

| Aeroespacial y Defensa | Componentes de UAV, conductos ligeros, soportes personalizados |

| Médica y Dental | Guías quirúrgicas, implantes ortopédicos personalizados, prótesis |

| Automotriz | Prototipos funcionales, tomas de aire personalizadas, plantillas de línea de montaje |

| Bienes de consumo e industriales | Monturas de gafas, carcasas personalizadas para electrónica, piezas de robótica |

¿Listo para fabricar lo inmanufacturable?

La sinterización láser de KINTEK desbloquea nuevas posibilidades para la creación de prototipos y la producción de su laboratorio. Ya necesite prototipos funcionales duraderos para pruebas o piezas complejas de uso final de bajo volumen, nuestra experiencia en equipos de laboratorio y consumibles puede ayudarle a lograr resultados superiores.

Contacte con KINTEK hoy mismo para analizar cómo nuestras soluciones pueden mejorar sus capacidades de diseño y fabricación.

Guía Visual

Productos relacionados

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Molde de Prensado de Polígonos para Laboratorio

- Molde de Prensa Cilíndrica Assemble Lab

- Molde de Prensado de Forma Especial para Laboratorio

- Máquina automática de prensa térmica de laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de la operación de embutición (prensa)? Desbloquee la producción en masa de alta velocidad y bajo costo

- ¿Cuál es la diferencia entre la prensa de tableta de un solo punzón y la rotatoria? Elija la máquina adecuada para su laboratorio o producción

- ¿Qué es una prensa de tabletas de un solo punzón? Tableteado de precisión para I+D y lotes pequeños

- ¿Cuáles son las ventajas de la máquina de compresión de tabletas de un solo punzón? Maximice la eficiencia de I+D con un material mínimo

- ¿Cuáles son los diferentes tipos de prensas para tabletas? Elija la máquina adecuada para su laboratorio o escala de producción