En esencia, el moldeo por inyección es un proceso de fabricación para producir piezas mediante la inyección de material fundido en un molde. Este método es responsable de una asombrosa y vasta gama de artículos de plástico que usamos a diario, desde simples tapas de botellas y envases hasta complejas carcasas electrónicas, juguetes, componentes automotrices e incluso muebles de exterior.

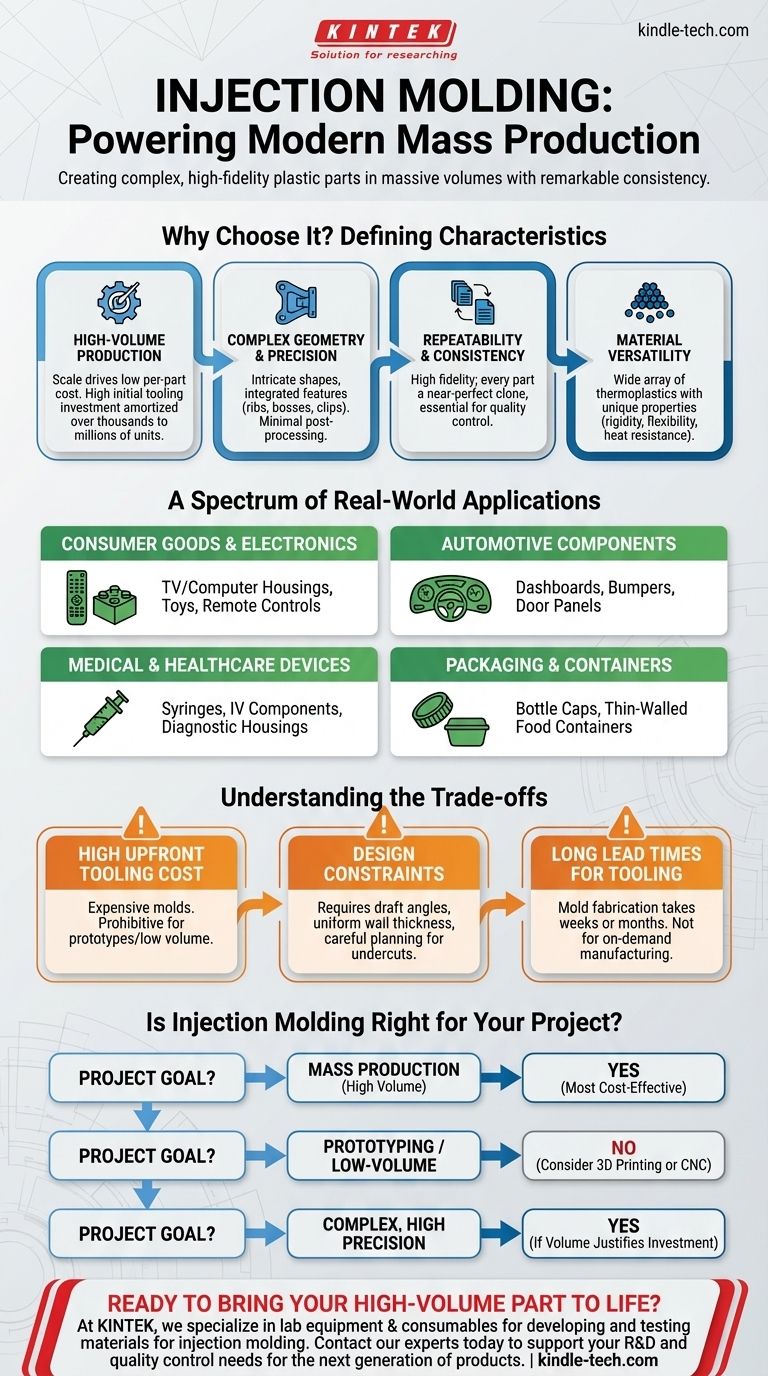

La verdadera pregunta no es *qué* se puede hacer con el moldeo por inyección, sino *por qué* se elige. El proceso sobresale en la producción de piezas plásticas complejas y muy detalladas en volúmenes masivos con una consistencia notable, lo que lo convierte en la columna vertebral de la producción en masa moderna.

Las características definitorias de una pieza moldeada por inyección

Para entender si un producto es un buen candidato para el moldeo por inyección, debe mirar más allá de su función y analizar sus características físicas y económicas requeridas. El proceso se define por algunos principios clave.

Producción de alto volumen

El principal motor para usar el moldeo por inyección es la escala. El molde de acero, o "herramienta", es costoso y requiere mucho tiempo de crear, a menudo costando miles o incluso decenas de miles de dólares.

Este alto costo inicial solo se justifica cuando se amortiza en una gran tirada de producción, generalmente de miles a millones de unidades. Es entonces cuando el costo por pieza se vuelve excepcionalmente bajo.

Geometría compleja y precisión

El moldeo por inyección es incomparable en su capacidad para crear formas intrincadas y complejas. Características como nervaduras de refuerzo, alojamientos de tornillos para el ensamblaje y clips de encaje a presión se pueden integrar directamente en el diseño de la pieza.

Esto permite la creación de componentes sofisticados que requieren un posprocesamiento o ensamblaje mínimos, lo que reduce la complejidad y el costo general de fabricación.

Repetibilidad y consistencia

Una vez que el molde se perfecciona, el proceso produce piezas con una fidelidad y consistencia extremadamente altas de una unidad a la siguiente.

Esta repetibilidad es fundamental para los productos que requieren tolerancias estrictas para el ensamblaje y para mantener el control de calidad en una tirada de producción masiva. Cada pieza es un clon casi perfecto de la anterior.

Versatilidad de materiales

Se puede utilizar una amplia gama de polímeros termoplásticos en el moldeo por inyección, cada uno con propiedades únicas.

Los fabricantes pueden seleccionar materiales para lograr objetivos específicos, como rigidez, flexibilidad, resistencia al impacto, estabilidad UV o resistencia al calor, adaptando el rendimiento de la pieza a su entorno previsto.

Un espectro de aplicaciones en el mundo real

Los principios de volumen, complejidad y consistencia hacen que el moldeo por inyección sea omnipresente en numerosas industrias.

Bienes de consumo y electrónica

Esta es quizás la aplicación más visible. Artículos como componentes de televisión, mandos a distancia, carcasas de ordenadores y los icónicos ladrillos de los juegos de construcción de juguetes son ejemplos clásicos.

Componentes automotrices

La industria automotriz depende en gran medida del moldeo por inyección para piezas interiores como salpicaderos, paneles de puertas y botones. También se utiliza para componentes exteriores como parachoques y rejillas donde la relación resistencia-peso es importante.

Dispositivos médicos y de atención sanitaria

El proceso es ideal para producir productos médicos estériles de un solo uso, como jeringuillas, componentes de IV y carcasas para equipos de diagnóstico. Su alta repetibilidad es esencial para aplicaciones críticas para la vida.

Embalaje y contenedores

Casi todas las tapas de botellas de plástico y los envases de alimentos de paredes delgadas se moldean por inyección. El proceso está optimizado para producir estos artículos de alto volumen y bajo costo con una velocidad increíble.

Comprensión de las compensaciones

A pesar de sus ventajas, el moldeo por inyección no es la opción correcta para todos los proyectos. Comprender sus limitaciones es crucial para tomar una decisión informada.

El alto costo inicial de las herramientas

La mayor barrera de entrada es el costo de crear el molde. Para prototipos, piezas únicas o tiradas de producción de bajo volumen, este costo es prohibitivo.

Restricciones de diseño

Las piezas deben diseñarse *para* el moldeo por inyección. Esto incluye requisitos como añadir ángulos de desmoldeo (ligeras conicidades) para que la pieza pueda ser expulsada del molde, mantener un grosor de pared uniforme para evitar defectos y planificar cuidadosamente las características como los socavados que pueden aumentar drásticamente la complejidad y el costo del molde.

Largos plazos de entrega para las herramientas

La fabricación de un molde de producción de alta calidad es un proceso preciso que puede llevar semanas o incluso meses. Este no es un método para la fabricación rápida o bajo demanda.

¿Es el moldeo por inyección adecuado para su proyecto?

Elegir el proceso de fabricación correcto depende totalmente de sus objetivos específicos de volumen, costo y velocidad.

- Si su enfoque principal es la producción en masa (decenas de miles a millones de unidades): El moldeo por inyección es casi con certeza el método más rentable para producir su pieza de plástico.

- Si su enfoque principal es la creación de prototipos o la producción de bajo volumen (1 a 1000 unidades): El alto costo de las herramientas hace que el moldeo por inyección no sea adecuado; considere alternativas como la impresión 3D o el mecanizado CNC.

- Si su enfoque principal es crear una pieza de plástico compleja con alta precisión: El moldeo por inyección es el estándar de oro, siempre que el volumen esperado justifique la inversión inicial en herramientas.

En última instancia, el moldeo por inyección es el motor de la producción en masa, lo que permite la creación de productos plásticos consistentes, complejos y asequibles que dan forma a nuestro mundo.

Tabla de resumen:

| Categoría de producto | Ejemplos clave | Por qué el moldeo por inyección es ideal |

|---|---|---|

| Bienes de consumo y electrónica | Carcasas de TV/Ordenadores, Juguetes, Mandos a distancia | Alto volumen, geometría compleja, precisión |

| Componentes automotrices | Salpicaderos, Parachoques, Paneles de puertas | Alta relación resistencia-peso, consistencia |

| Dispositivos médicos | Jeringuillas, Componentes IV, Carcasas de diagnóstico | Esterilidad, alta repetibilidad, precisión |

| Embalaje | Tapas de botellas, Contenedores de paredes delgadas | Volumen extremadamente alto, bajo costo por pieza |

¿Listo para dar vida a su pieza de plástico de gran volumen?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles necesarios para desarrollar y probar materiales para el moldeo por inyección. Ya sea que trabaje en I+D o en control de calidad, nuestras soluciones ayudan a garantizar que sus materiales cumplan con las rigurosas demandas de la producción en masa.

Contacte con nuestros expertos hoy mismo para analizar cómo podemos apoyar el papel de su laboratorio en la creación de la próxima generación de productos moldeados por inyección.

Guía Visual

Productos relacionados

- Máquina de moldeo por inyección pequeña para uso en laboratorio

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de Prensado de Tabletas de Golpe Único y Máquina de Prensado de Tabletas Rotativa de Producción Masiva para TDP

- Tamices de laboratorio y máquinas tamizadoras

La gente también pregunta

- ¿Cuál es el proceso de fabricación del moldeo de caucho? ¿Moldeo por inyección, por compresión o por transferencia?

- ¿Qué es la capacidad de inyección corta de una máquina de moldeo por inyección? Optimice el tamaño de su disparo para piezas impecables

- ¿Qué es la técnica de moldeo? Una guía para la fabricación de piezas complejas de alto volumen

- ¿Qué parámetros deben considerarse para seleccionar la máquina de moldeo de pared delgada? Especificaciones clave para la producción de alta velocidad

- ¿Cuáles son las tres diferencias entre el moldeo por compresión y el moldeo por inyección? Elija el proceso adecuado para su proyecto