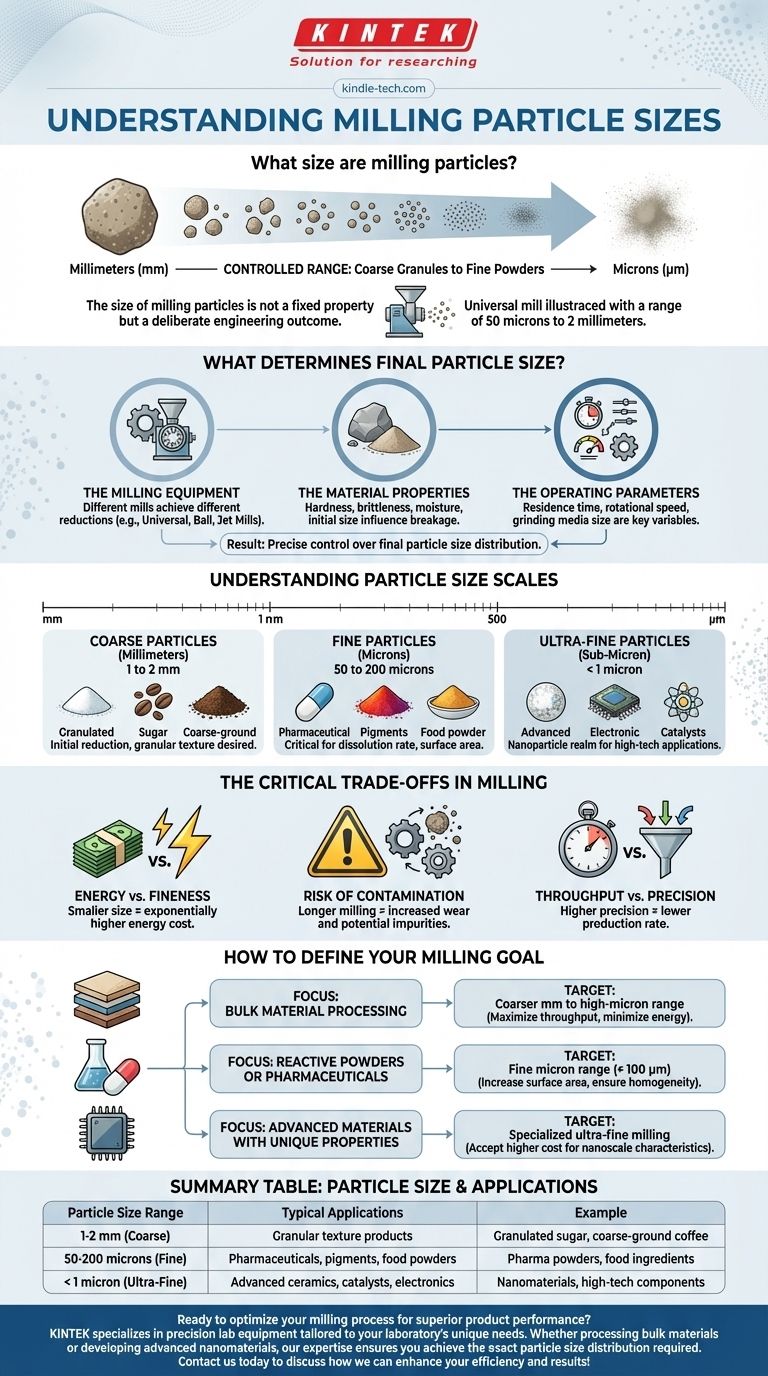

En la molienda industrial, el tamaño final de las partículas de un material molido no es un número único, sino un rango cuidadosamente controlado. Dependiendo del equipo y la aplicación, las partículas molidas pueden abarcar desde gránulos gruesos medidos en milímetros hasta polvos finos medidos en micras. Por ejemplo, un molino universal puede configurarse para producir partículas que van desde 50 micras hasta 2 milímetros.

El tamaño de las partículas de molienda no es una propiedad fija, sino un resultado de ingeniería deliberado. Se determina por la elección de la tecnología de molienda y los parámetros de operación, todo ello adaptado a los requisitos específicos del producto final.

¿Qué determina el tamaño final de las partículas?

El tamaño final de una partícula molida es el resultado de tres factores interactivos: el equipo utilizado, las propiedades del material que se muele y los parámetros específicos de la operación.

El equipo de molienda

Diferentes tipos de molinos están diseñados para lograr diferentes niveles de reducción de tamaño. Un molino universal, por ejemplo, utiliza elementos giratorios y estacionarios para moler material dentro de un rango específico.

Otros equipos, como un molino de bolas, voltean medios de molienda para triturar partículas, mientras que un molino de chorro utiliza aire de alta velocidad para hacer que las partículas choquen y se fracturen, logrando a menudo tamaños mucho más finos.

Las propiedades del material

Las características inherentes del material de partida (la "alimentación del molino") son críticas. Los materiales duros y quebradizos se fracturarán de manera diferente a los blandos y dúctiles.

Factores como el contenido de humedad, la abrasividad y el tamaño inicial de las partículas influyen en la facilidad con que el material puede descomponerse y en la cantidad de energía que se requerirá.

Los parámetros de operación

Los operadores pueden ajustar el proceso para controlar la salida. Las variables clave incluyen el tiempo de residencia (cuánto tiempo permanece el material en el molino), la velocidad de rotación del equipo y el tipo y tamaño de los medios de molienda utilizados.

El ajuste de estos parámetros permite un control preciso sobre la distribución final del tamaño de las partículas.

Comprensión de las escalas de tamaño de partículas

Para comprender las especificaciones, es útil visualizar las diferentes escalas y sus aplicaciones comunes.

Partículas gruesas (milímetros)

Este rango, típicamente de 1 a 2 mm, es común para la reducción de tamaño inicial o para productos donde se desea una textura granular. Piense en café molido grueso o azúcar granulada.

Partículas finas (micras)

El rango de micras (1 micra = 0.001 mm) es donde se encuentran la mayoría de los polvos industriales. Un tamaño de partícula de 50 a 200 micras es común para aplicaciones como productos farmacéuticos, pigmentos y polvos alimenticios, donde propiedades como la tasa de disolución y el área superficial son críticas.

Partículas ultrafinas (submicras)

Los procesos de molienda especializados pueden producir partículas más pequeñas de 1 micra, entrando en el ámbito de las "nanopartículas". Estas se utilizan en aplicaciones de alta tecnología como cerámicas avanzadas, catalizadores y electrónica, donde surgen propiedades materiales únicas a nanoescala.

Las compensaciones críticas en la molienda

Lograr un tamaño de partícula específico nunca está exento de compensaciones. Comprender estas limitaciones es clave para un proceso eficiente y efectivo.

Energía vs. finura

Existe una relación fundamental entre la entrada de energía y el tamaño de las partículas. Moler un material de 1 mm a 100 micras requiere significativamente más energía que la molienda gruesa inicial. Lograr tamaños de partícula más pequeños es exponencialmente más costoso.

Rendimiento vs. precisión

La molienda a una distribución de tamaño de partícula muy específica y estrecha a menudo requiere tiempos de procesamiento más largos o pasos de clasificación más complejos. Esto puede reducir la tasa de producción general (rendimiento) del sistema.

Riesgo de contaminación

Una molienda más prolongada e intensa aumenta el desgaste de los componentes internos del molino y de los medios de molienda. Esto eleva el riesgo de introducir pequeñas cantidades de contaminantes del equipo en el producto final, una preocupación crítica en aplicaciones de alta pureza.

Cómo definir su objetivo de molienda

El tamaño de partícula "correcto" depende completamente de su objetivo. Utilice estas pautas para enmarcar sus requisitos.

- Si su enfoque principal es el procesamiento de materiales a granel: Probablemente operará en el rango de milímetros a micras altas para maximizar el rendimiento y minimizar los costos de energía.

- Si su enfoque principal es la creación de polvos reactivos o productos farmacéuticos: Su objetivo será el rango de micras finas (por ejemplo, por debajo de 100 µm) para aumentar el área superficial y asegurar la homogeneidad.

- Si su enfoque principal son los materiales avanzados con propiedades únicas: Puede requerir una molienda ultrafina especializada, aceptando el mayor costo y complejidad para lograr características específicas a nanoescala.

En última instancia, el tamaño de partícula ideal es el que cumple con precisión los requisitos de rendimiento y económicos de su aplicación.

Tabla resumen:

| Rango de tamaño de partícula | Aplicaciones típicas |

|---|---|

| 1-2 mm (grueso) | Azúcar granulada, café molido grueso |

| 50-200 micras (fino) | Productos farmacéuticos, pigmentos, polvos alimenticios |

| <1 micra (ultrafino) | Cerámicas avanzadas, catalizadores, electrónica |

¿Listo para optimizar su proceso de molienda para un rendimiento superior del producto? KINTEK se especializa en equipos de laboratorio de precisión y consumibles adaptados a las necesidades únicas de su laboratorio. Ya sea que esté procesando materiales a granel o desarrollando nanomateriales avanzados, nuestra experiencia garantiza que logre la distribución exacta del tamaño de partícula requerida. Contáctenos hoy para discutir cómo podemos mejorar su eficiencia y resultados.

Guía Visual

Productos relacionados

- Molino de bolas de laboratorio con frasco de aleación metálica y bolas

- Molino de Bolas de Laboratorio de Acero Inoxidable para Polvo Seco y Líquido con Revestimiento de Cerámica y Poliuretano

- Molino de Cilindros Horizontal de Laboratorio

- Molino de Tarros Horizontal de Cuatro Cuerpos de Laboratorio

- Molino de laboratorio con jarra y bolas de ágata

La gente también pregunta

- ¿Cuál es el propósito de la molienda de bolas? Una herramienta versátil para la síntesis y modificación de materiales

- ¿Cuál es el mantenimiento preventivo de un molino de bolas? Garantizar el máximo tiempo de actividad y fiabilidad

- ¿Cuál es el tamaño de producto de un molino de bolas? Logre precisión a nivel de micrones para sus materiales

- ¿Cuál es la función principal del proceso de molienda en las mezclas de LiCoO2/LSPS? Optimizar la conductividad de las baterías de estado sólido

- ¿Qué afecta la eficiencia de un molino de bolas? Optimice la velocidad de molienda, los medios y el material para un rendimiento máximo