Por definición, la soldadura fuerte (brazing) es un proceso de unión de metales que se lleva a cabo por encima de los 450°C (840°F). Sin embargo, la temperatura precisa requerida para un trabajo específico no es un número único; está determinada enteramente por el punto de fusión del metal de aporte que utilice, y siempre debe estar por debajo del punto de fusión de los metales base que se están uniendo.

El principio fundamental no es apuntar a una "temperatura de soldadura fuerte" genérica, sino calentar el conjunto a una temperatura ligeramente superior al punto de fusión total de su metal de aporte seleccionado. Esto asegura que el aporte fluya correctamente sin dañar los componentes que se pretenden unir.

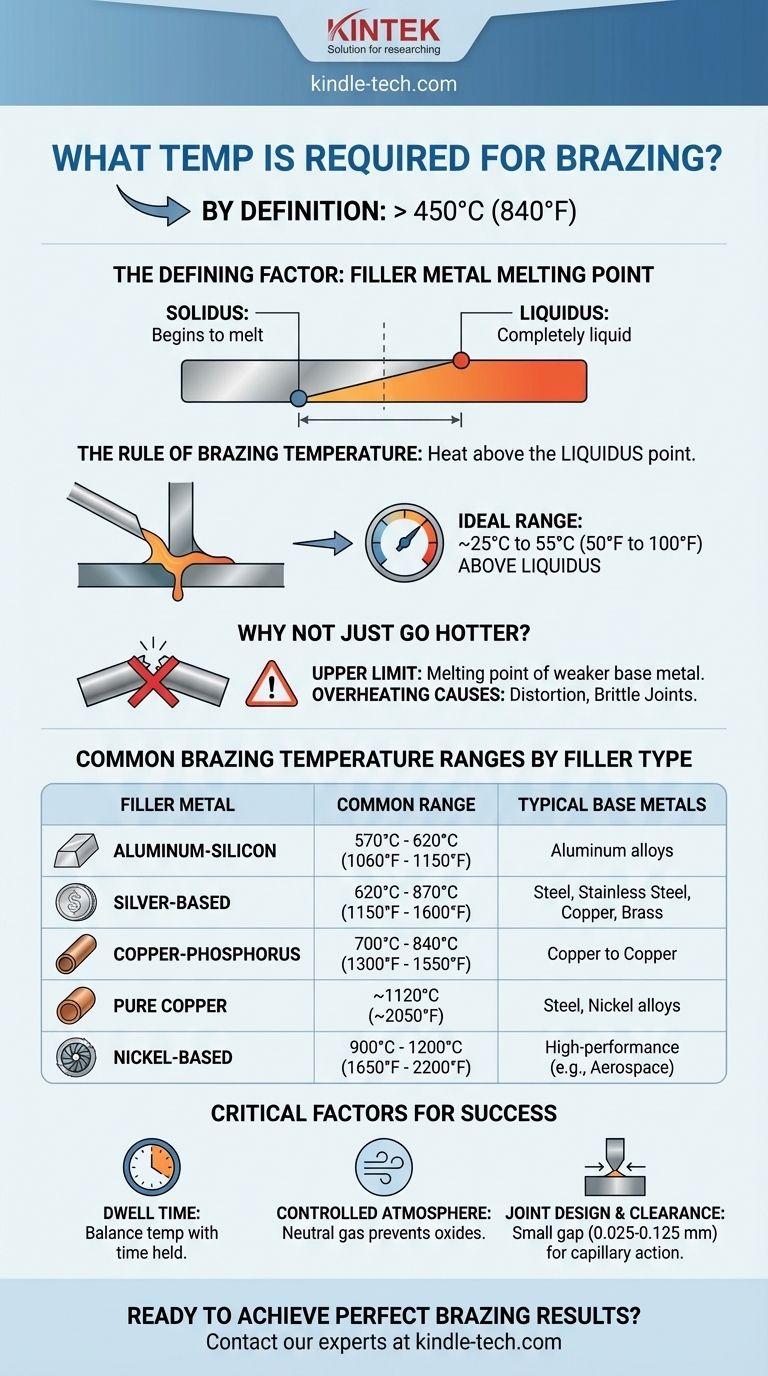

El Factor Decisivo: Punto de Fusión del Metal de Aporte

Todo el proceso de soldadura fuerte gira en torno a las propiedades del metal de aporte, también conocido como aleación de soldadura fuerte. Comprender su comportamiento es la clave para seleccionar la temperatura correcta.

¿Qué es un Metal de Aporte?

Un metal de aporte es una aleación diseñada para fundirse a una temperatura inferior a la de los metales base que está uniendo. Cuando se funde, es atraído hacia la unión ajustada por la acción capilar, creando un fuerte enlace metalúrgico al enfriarse.

Las Temperaturas "Líquidus" y "Solidus"

Los metales de aporte no se funden instantáneamente a una sola temperatura. Tienen un rango de fusión definido por dos puntos:

- Solidus: La temperatura a la que la aleación de aporte comienza a fundirse.

- Líquidus: La temperatura a la que la aleación de aporte está completamente líquida.

La Regla de la Temperatura de Soldadura Fuerte

Para una soldadura fuerte exitosa, los metales base deben calentarse a una temperatura superior al punto liquidus del metal de aporte. Una práctica común en la industria es establecer la temperatura del proceso aproximadamente entre 25°C y 55°C (50°F a 100°F) por encima de la temperatura liquidus para asegurar que el aporte fluya libre y rápidamente a través de toda la unión.

¿Por Qué No Simplemente Usar Más Calor? El Papel de los Metales Base

Si bien debe exceder la temperatura liquidus del aporte, usar un calor excesivo puede ser perjudicial. El límite superior de temperatura de su proceso es siempre el punto de fusión del más débil de los dos metales base.

Evitar la Distorsión del Metal Base

El sobrecalentamiento puede hacer que los metales base se deformen, debiliten o pierdan propiedades de ingeniería críticas como la dureza. Esto es especialmente importante cuando se trabaja con materiales delgados o componentes que han sido tratados térmicamente previamente.

Prevenir una Metalurgia Indeseable

Las temperaturas excesivas pueden causar interacciones no deseadas entre el aporte y los metales base, lo que resulta en uniones frágiles propensas a fallar. El objetivo es una unión limpia, no una aleación completa en la interfaz.

Rangos de Temperatura Comunes de Soldadura Fuerte por Tipo de Aporte

La temperatura requerida varía significativamente según la composición del metal de aporte.

Aportes de Aluminio-Silicio

Estos se utilizan para soldar aleaciones de aluminio y típicamente operan en un rango de 570°C a 620°C (1060°F a 1150°F). Esta es una ventana estrecha, ya que algunas aleaciones de aluminio comienzan a fundirse justo por encima de este rango.

Aportes a Base de Plata

Comúnmente utilizados para unir acero, acero inoxidable, cobre y latón, las aleaciones de plata ofrecen un amplio rango de temperaturas. Típicamente operan entre 620°C y 870°C (1150°F y 1600°F).

Aportes de Cobre y Cobre-Fósforo

El cobre puro es un excelente aporte de alta temperatura para soldar acero y aleaciones de níquel, requiriendo temperaturas de alrededor de 1120°C (2050°F). Las aleaciones de cobre-fósforo se utilizan para unir cobre con cobre sin fundente y operan a temperaturas más bajas, típicamente 700°C a 840°C (1300°F a 1550°F).

Aportes de Níquel

Para aplicaciones de alto rendimiento que requieren resistencia superior y resistencia a la corrosión, como en la industria aeroespacial, se utilizan aleaciones de níquel. Estas requieren temperaturas muy altas, a menudo en el rango de 900°C a 1200°C (1650°F a 2200°F).

Comprender las Compensaciones y Factores Críticos

La temperatura es el parámetro principal, pero no funciona de forma aislada. Una soldadura fuerte exitosa depende de un equilibrio de varios factores.

Temperatura frente a Tiempo de Permanencia

El tiempo de permanencia (dwell time) es la duración durante la cual el conjunto se mantiene a la temperatura de soldadura fuerte. Una temperatura ligeramente más baja puede requerir un tiempo de permanencia más largo para asegurar que el metal de aporte pueda fluir completamente hacia la unión. A la inversa, una temperatura más alta puede permitir un tiempo más corto.

La Importancia de una Atmósfera Controlada

Para la mayoría de las soldaduras fuertes de alta calidad, el proceso debe ocurrir en un ambiente desprovisto de oxígeno. Como señalan sus referencias, es esencial una atmósfera de gas neutro (como nitrógeno puro) con muy bajo contenido de oxígeno y humedad. Esto previene la formación de óxidos en la superficie de los metales base, lo que de otro modo inhibiría el flujo del metal de aporte y crearía una unión débil.

Diseño de la Unión y Holgura

La soldadura fuerte se basa en la acción capilar. Este fenómeno físico solo funciona cuando el espacio entre los dos metales base es muy pequeño, típicamente de 0.025 a 0.125 mm (0.001 a 0.005 pulgadas). Si el espacio es demasiado grande, el aporte no será atraído, sin importar cuán perfecto sea su control de temperatura.

Tomar la Decisión Correcta para su Aplicación

Para determinar la temperatura de soldadura fuerte correcta, primero debe seleccionar el metal de aporte adecuado para sus materiales base y requisitos de rendimiento.

- Si su enfoque principal es unir acero o cobre para aplicaciones generales: Un aporte a base de plata es probablemente su mejor opción, situando su temperatura requerida en el rango de 620°C a 870°C.

- Si su enfoque principal es unir piezas de aluminio sensibles al calor: Debe utilizar un aporte de aluminio-silicio a baja temperatura y mantener un control preciso dentro de la ventana de 570°C a 620°C.

- Si su enfoque principal son uniones de alta resistencia para entornos exigentes: Se necesita un aporte de níquel o cobre de alta temperatura, lo que requiere un horno capaz de alcanzar 900°C o más y una atmósfera controlada.

En última instancia, hacer coincidir la temperatura con su metal de aporte seleccionado es la base de una soldadura fuerte exitosa y confiable.

Tabla Resumen:

| Tipo de Metal de Aporte | Rango de Temperatura Común de Soldadura Fuerte | Metales Base Típicamente Unidos |

|---|---|---|

| Aluminio-Silicio | 570°C - 620°C (1060°F - 1150°F) | Aleaciones de aluminio |

| A Base de Plata | 620°C - 870°C (1150°F - 1600°F) | Acero, Acero Inoxidable, Cobre, Latón |

| Cobre-Fósforo | 700°C - 840°C (1300°F - 1550°F) | Cobre con Cobre |

| Cobre Puro | ~1120°C (~2050°F) | Acero, Aleaciones de níquel |

| A Base de Níquel | 900°C - 1200°C (1650°F - 2200°F) | Aplicaciones de alto rendimiento (Aeroespacial, etc.) |

¿Listo para lograr resultados perfectos en soldadura fuerte? La temperatura correcta es solo el comienzo. Para laboratorios y plantas de fabricación, KINTEK proporciona los hornos de soldadura fuerte de alta calidad, los sistemas de atmósfera controlada y el soporte experto que necesita para garantizar uniones consistentes, fuertes y confiables en todo momento.

Analicemos su aplicación específica de soldadura fuerte y sus requisitos de material. Contacte a nuestros expertos hoy para encontrar la solución ideal para los desafíos de unión de metales de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de grafización al vacío a ultra alta temperatura de grafito

La gente también pregunta

- ¿Cómo se utiliza un horno de secado a temperatura constante en la determinación del rendimiento de la pulpa? Garantice la precisión en los datos de biomasa

- ¿Cuáles son las precauciones de seguridad al utilizar un baño maría?Garantizar operaciones de laboratorio seguras y eficientes

- ¿Se pueden probar los diamantes con una máquina? Una guía para elegir la herramienta adecuada

- ¿Cuál es el estándar para el análisis elemental? Una guía para resultados precisos y trazables

- ¿Cómo se mide el espesor del recubrimiento? Elija el medidor adecuado para obtener resultados precisos

- ¿Qué es la pirólisis avanzada? De residuos a materia prima circular de alto valor

- ¿Por qué es tan difícil medir oligoelementos en un diamante? Supere los desafíos de pureza y matriz

- ¿Qué es el hierro sinterizado? Una guía sobre piezas metálicas complejas y rentables