El punto de fusión de una varilla de soldadura fuerte depende completamente de su composición de aleación específica. Por definición, el proceso de soldadura fuerte utiliza un metal de aporte que se funde por encima de 450 °C (842 °F) pero por debajo del punto de fusión de los metales base que se unen. Por lo tanto, no existe una temperatura única; una varilla a base de plata se fundirá a una temperatura diferente que una varilla de cobre-fósforo o de aluminio-silicio.

El principio fundamental de la soldadura fuerte es una jerarquía de temperatura controlada: el fundente debe fundirse primero para limpiar la unión, seguido por el metal de aporte (varilla), todo ello manteniendo los metales base sólidos. Una soldadura fuerte exitosa depende de la comprensión de esta secuencia, no solo de un único punto de fusión.

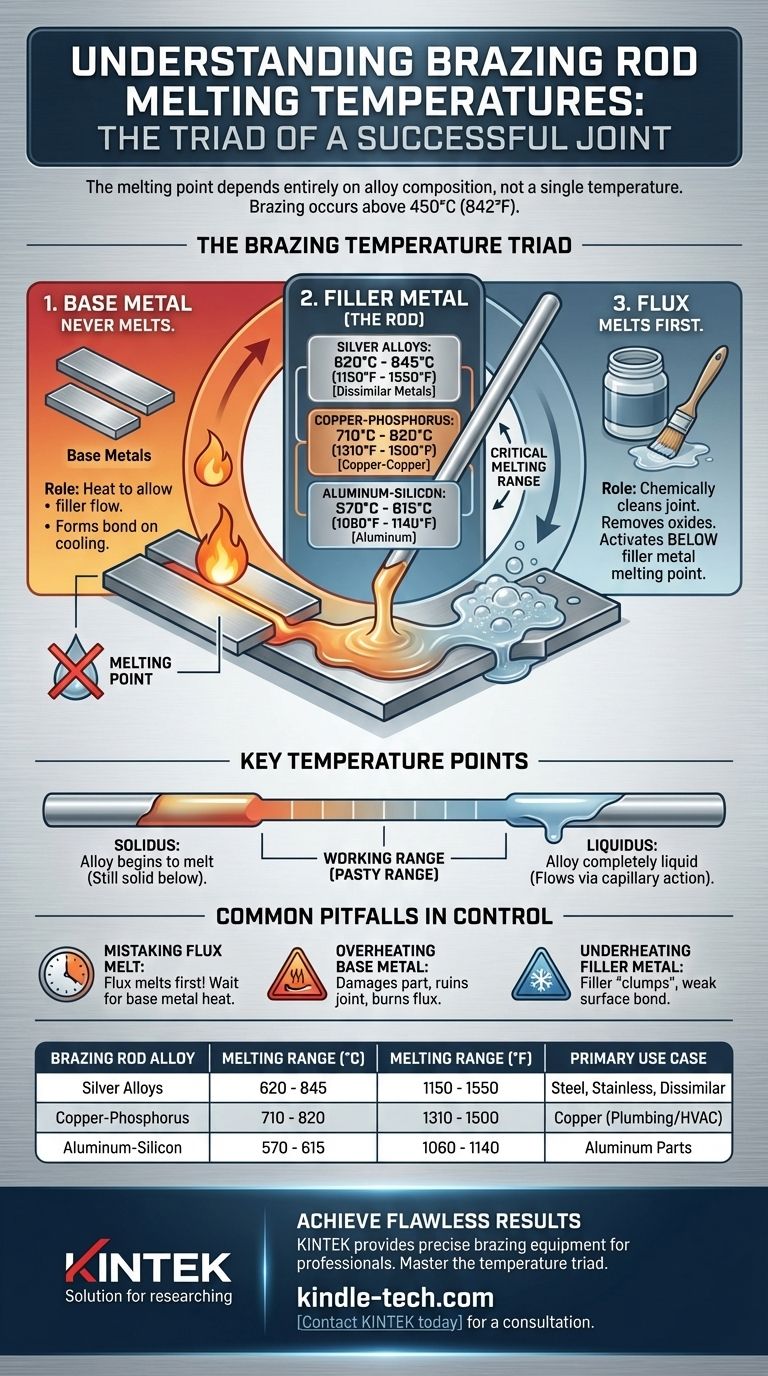

La tríada de temperaturas de soldadura fuerte

Una unión fuerte de soldadura fuerte se crea por la interacción de tres elementos clave, cada uno con un papel distinto relacionado con la temperatura. El proceso es una secuencia, no un evento único.

El papel del metal base

Los metales base son las piezas que se pretenden unir. En la soldadura fuerte, los metales base nunca deben alcanzar su punto de fusión.

Su función es calentarse lo suficiente para permitir que el metal de aporte fundido fluya hacia la unión por acción capilar, formando una fuerte unión metalúrgica al enfriarse.

El metal de aporte (la varilla de soldadura fuerte)

Esta es la varilla de soldadura fuerte en sí. Su rango de fusión es el factor más crítico y varía ampliamente según el tipo.

- Aleaciones de plata: Una opción común para unir metales diferentes como acero y cobre. Los rangos de fusión suelen estar entre 620 °C y 845 °C (1150 °F y 1550 °F).

- Aleaciones de cobre-fósforo: A menudo utilizadas para unir cobre con cobre sin fundente. Se funden en el rango de 710 °C a 820 °C (1310 °F a 1500 °F).

- Aleaciones de aluminio-silicio: Específicamente para soldar aluminio. Estas se funden en un rango más bajo, alrededor de 570 °C a 615 °C (1060 °F a 1140 °F), que está justo por debajo del punto de fusión del aluminio.

La función del fundente

El fundente es un agente de limpieza químico. Su trabajo es eliminar los óxidos de la superficie de los metales base para que el metal de aporte pueda unirse correctamente.

Fundamentalmente, el fundente está diseñado para fundirse y activarse a una temperatura inferior al punto de fusión del metal de aporte. La temperatura que usted citó, 565-572 °C (1049-1062 °F), es un rango de fusión típico para un fundente de soldadura fuerte, no para la varilla de soldadura fuerte en sí.

Puntos clave de temperatura a comprender

Cuando consulte una hoja de datos técnicos de una varilla de soldadura fuerte, verá dos temperaturas listadas. Comprender ambas es esencial para una técnica adecuada.

La temperatura 'Solidus'

Esta es la temperatura a la que la aleación comienza a fundirse por primera vez. Por debajo de este punto, el metal de aporte está completamente sólido.

La temperatura 'Liquidus'

Esta es la temperatura a la que la aleación se vuelve completamente líquida. El flujo adecuado en la unión por acción capilar solo ocurrirá a esta temperatura o por encima de ella.

Por qué importa el rango de trabajo

La brecha de temperatura entre el solidus y el liquidus es el "rango de trabajo" o "rango pastoso" de la aleación. Las aleaciones con una pequeña brecha pasan rápidamente de sólido a líquido, lo cual es ideal para uniones ajustadas. Una brecha más amplia permite más tiempo para trabajar el metal de aporte en una unión más grande antes de que se solidifique por completo.

Errores comunes en el control de la temperatura

Alcanzar la temperatura correcta es el desafío más común en la soldadura fuerte. La incomprensión del proceso conduce a uniones fallidas.

Confundir la fusión del fundente con la temperatura de soldadura fuerte

El error más frecuente es ver cómo el fundente se funde y burbujea, y luego aplicar inmediatamente la varilla de soldadura fuerte. Los metales base aún no están lo suficientemente calientes para que el metal de aporte fluya correctamente. La fusión del fundente es simplemente su indicador de que la unión se está aproximando a la temperatura correcta de soldadura fuerte.

Sobrecalentamiento del metal base

Aplicar demasiado calor durante demasiado tiempo puede dañar o distorsionar los metales base. En casos extremos, se puede fundir la pieza de trabajo, lo que arruina la unión y la pieza. También puede quemar el fundente, dejando la unión desprotegida de la oxidación.

Subcalentamiento del metal de aporte

Si los metales base no están lo suficientemente calientes cuando se introduce la varilla, el metal de aporte se "aglomerará" y no fluirá hacia la unión. Esto da como resultado una unión débil e inestable que se asienta en la superficie en lugar de penetrar en el espacio.

Adaptando su varilla a su objetivo

La varilla y la temperatura correctas están dictadas por los materiales que va a unir.

- Si su objetivo principal es unir tuberías de cobre para fontanería o HVAC: Use una varilla de cobre-fósforo. Estas son económicas y autofundentes en cobre, lo que simplifica el proceso.

- Si su objetivo principal es unir acero, acero inoxidable o metales diferentes: Una aleación de soldadura fuerte a base de plata es la opción más versátil y fiable debido a su resistencia y menor punto de fusión.

- Si su objetivo principal es unir piezas de aluminio: Debe usar una aleación de aporte especializada de aluminio-silicio y su fundente correspondiente, ya que la ventana de temperatura es muy estrecha.

En última instancia, una soldadura fuerte exitosa se logra calentando el metal base de manera uniforme, permitiendo que el calor del trabajo, no la llama, funda la varilla de aporte.

Tabla resumen:

| Aleación de varilla de soldadura fuerte | Rango de fusión común (°C) | Rango de fusión común (°F) | Caso de uso principal |

|---|---|---|---|

| Aleaciones de plata | 620 °C - 845 °C | 1150 °F - 1550 °F | Unión de acero, acero inoxidable, metales diferentes |

| Aleaciones de cobre-fósforo | 710 °C - 820 °C | 1310 °F - 1500 °F | Unión de cobre con cobre (común en fontanería/HVAC) |

| Aleaciones de aluminio-silicio | 570 °C - 615 °C | 1060 °F - 1140 °F | Unión de piezas de aluminio |

Logre resultados de soldadura fuerte impecables con el equipo adecuado

Comprender los puntos de fusión precisos de sus varillas de soldadura fuerte es solo la mitad de la batalla. Las uniones consistentes y de alta calidad requieren equipos de calentamiento fiables y precisos.

KINTEK se especializa en equipos de laboratorio y taller, incluyendo sopletes de soldadura fuerte y sistemas de control de temperatura diseñados para profesionales que exigen precisión. Proporcionamos las herramientas que necesita para dominar la tríada de temperaturas, asegurando que su fundente, metal de aporte y metales base interactúen perfectamente para uniones fuertes y duraderas en todo momento.

Permítanos ayudarle a elevar su proceso de soldadura fuerte. Ya sea que trabaje en HVAC, fontanería o fabricación de metales especializados, nuestra experiencia garantiza que tenga el equipo adecuado para sus aleaciones y aplicaciones específicas.

Contacte con KINTEL hoy mismo para una consulta sobre las soluciones de soldadura fuerte ideales para las necesidades de su taller o laboratorio.

Guía Visual

Productos relacionados

- Soportes personalizados de PTFE para obleas para laboratorios y procesamiento de semiconductores

- Molde especial para prensa de calor para uso en laboratorio

- Fabricante personalizado de piezas de PTFE Teflon para pinzas de PTFE

- Placas Cerámicas Especiales de Alúmina Zirconia Hechas a Medida para la Ingeniería Avanzada de Procesamiento de Cerámicas Finas

- Separador de Polietileno para Batería de Litio

La gente también pregunta

- ¿Cuáles son las limitaciones de temperatura y presión para el uso del portamuestras? Guía esencial para la seguridad en el laboratorio

- ¿Cuál es el material del sustrato en la deposición química de vapor? La base para películas delgadas de alta calidad

- ¿Cómo se debe almacenar una cesta de limpieza de PTFE cuando no se usa? Maximice la vida útil y evite la contaminación

- ¿Cómo se deben limpiar el soporte de electrodos de PTFE y sus componentes después de su uso? Una guía paso a paso para prevenir la contaminación

- ¿Cuáles son los requisitos de almacenamiento para el soporte de electrodos de PTFE después de la limpieza? Preservar la pureza y la longevidad del equipo