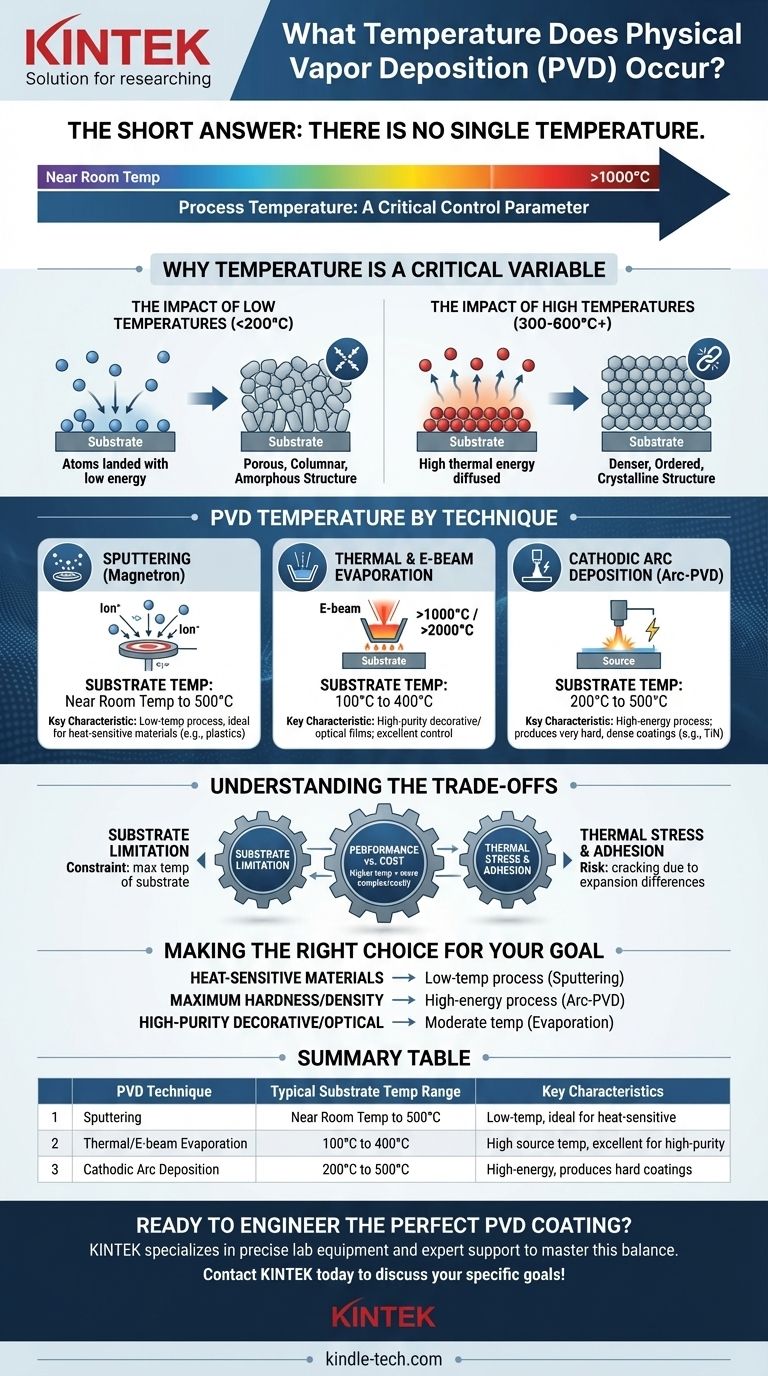

La respuesta corta es que no existe una única temperatura para la Deposición Física de Vapor (DPV). La temperatura del proceso no es un valor fijo, sino un parámetro de control crítico que varía drásticamente, desde cerca de la temperatura ambiente hasta más de 1000°C. Se elige deliberadamente en función de la técnica de DPV específica, el material que se deposita, el sustrato que se recubre y las propiedades deseadas de la película final.

El principio fundamental que hay que entender es que la temperatura es una herramienta utilizada para controlar la calidad del recubrimiento final. Las temperaturas más altas generalmente dan a los átomos más energía para organizarse en una película más densa y adherente, pero la temperatura correcta es siempre un compromiso entre el resultado deseado y las limitaciones físicas del material que se está recubriendo.

Por qué la temperatura es una variable crítica en la DPV

En cualquier proceso de DPV, los átomos de una fuente sólida se vaporizan, viajan a través de un vacío y se condensan sobre un sustrato. La temperatura del sustrato dicta directamente lo que sucede cuando esos átomos aterrizan.

El impacto de las bajas temperaturas

A temperaturas de sustrato más bajas (por ejemplo, por debajo de 200°C), los átomos que llegan tienen muy poca energía térmica. Esencialmente, se "pegan donde aterrizan" con una capacidad limitada para moverse por la superficie.

Esto da como resultado una estructura de película que a menudo es amorfa o tiene granos finos, con un patrón de crecimiento columnar y poroso. Aunque es adecuado para algunas aplicaciones, estas películas pueden tener menor densidad y adhesión.

El impacto de las altas temperaturas

A temperaturas de sustrato más altas (por ejemplo, 300-600°C o más), los átomos que llegan tienen una energía térmica significativa. Pueden difundirse y migrar por la superficie antes de asentarse en una posición de baja energía.

Esta movilidad permite a los átomos formar una estructura de película cristalina más densa, más ordenada y, a menudo, superior. El resultado es típicamente una adhesión superior, mayor dureza y menor tensión interna.

Temperatura de la DPV por técnica

El término "DPV" abarca varios métodos distintos, cada uno con su propio perfil de temperatura característico. Es crucial distinguir entre la temperatura de la fuente (utilizada para crear el vapor) y la temperatura del sustrato (donde crece la película).

Pulverización Catódica (Pulverización Catódica Magnética)

La pulverización catódica es fundamentalmente un proceso de transferencia de momento, no térmico. Los iones de alta energía bombardean una fuente (el "blanco"), desalojando átomos.

Debido a que la fuente no se funde, la pulverización catódica puede ser un proceso a baja temperatura. Los sustratos se pueden mantener cerca de la temperatura ambiente, lo que lo hace ideal para recubrir materiales sensibles al calor como plásticos y polímeros. Sin embargo, los sustratos a menudo se calientan intencionalmente a 100-500°C para mejorar la densidad y la adhesión de la película.

Evaporación Térmica y por Haz de Electrones

La evaporación se basa en el calor para convertir el material fuente en vapor.

- Evaporación Térmica: Se calienta una bobina o crisol resistivo a temperaturas extremas (a menudo >1000°C) para fundir y luego evaporar el material fuente.

- Evaporación por Haz de Electrones: Se enfoca un haz de electrones de alta energía en el material fuente, creando un charco de fusión localizado que puede alcanzar >2000°C.

En ambos casos, la temperatura del sustrato se controla de forma independiente y suele ser mucho más baja que la temperatura de la fuente, a menudo en el rango de 100-400°C, para promover una mejor calidad de la película.

Deposición por Arco Catódico (Arc-DPV)

La Arc-DPV utiliza un arco eléctrico de alta corriente que se mueve sobre la fuente, creando pequeños puntos extremadamente calientes que vaporizan el material en un plasma altamente ionizado.

Aunque el arco en sí es increíblemente caliente, el proceso general deposita una cantidad significativa de energía en el sustrato. Las temperaturas del sustrato suelen estar en el rango de 200-500°C para gestionar la tensión de la película y promover el crecimiento de recubrimientos muy duros y densos como el Nitruro de Titanio (TiN).

Comprender las compensaciones

Elegir la temperatura correcta es un acto de equilibrio. La temperatura ideal desde un punto de vista puramente físico a menudo está limitada por realidades prácticas.

La limitación del sustrato

Esta es la restricción más común y crítica. El sustrato dicta la temperatura máxima permitida. Simplemente no se puede calentar un sustrato de polímero a 500°C sin derretirlo o deformarlo. Los parámetros del proceso de DPV deben adaptarse a lo que el sustrato puede tolerar.

Rendimiento frente a coste

Lograr y mantener altas temperaturas dentro de una cámara de vacío requiere hardware más complejo, tiempos de ciclo más largos (para calentamiento y enfriamiento) y un mayor consumo de energía. Un proceso a menor temperatura será casi siempre más rápido y menos costoso si puede cumplir con los requisitos de rendimiento.

Tensión térmica y adhesión

Si bien las temperaturas más altas mejoran la unión atómica y la adhesión, también pueden introducir problemas. Si el recubrimiento y el sustrato tienen diferentes coeficientes de expansión térmica, se puede acumular una tensión significativa a medida que la pieza se enfría, lo que podría provocar grietas o deslaminación de la película.

Tomar la decisión correcta para su objetivo

La temperatura óptima está definida por su objetivo.

- Si su enfoque principal es recubrir materiales sensibles al calor (como plásticos o componentes electrónicos): Su mejor opción es un proceso a baja temperatura como la pulverización catódica magnética, donde el calentamiento del sustrato puede minimizarse o eliminarse.

- Si su enfoque principal es la máxima dureza y densidad (para herramientas o piezas de desgaste): Debe utilizar un proceso de mayor energía como Arc-DPV o pulverización catódica/evaporación calentada, siempre que su sustrato sea un material robusto como acero o cerámica que pueda soportar temperaturas de 300-500°C.

- Si su enfoque principal es depositar películas decorativas u ópticas de alta pureza sobre vidrio o metal: La evaporación térmica o por haz de electrones con calentamiento moderado del sustrato (100-300°C) proporciona un excelente equilibrio entre calidad y control.

En última instancia, la temperatura en la DPV no es un subproducto; es una herramienta activa y poderosa que debe utilizar para diseñar las propiedades exactas de la película que exige su aplicación.

Tabla de resumen:

| Técnica de DPV | Rango de temperatura típico del sustrato | Características clave |

|---|---|---|

| Pulverización Catódica | Desde cerca de Temp. Ambiente hasta 500°C | Proceso a baja temperatura; ideal para sustratos sensibles al calor como los plásticos. |

| Evaporación Térmica/Haz de Electrones | 100°C a 400°C | Alta temperatura de la fuente (>1000°C); excelente para películas ópticas/decorativas de alta pureza. |

| Deposición por Arco Catódico | 200°C a 500°C | Proceso de alta energía; produce recubrimientos muy duros y densos como TiN. |

¿Listo para diseñar el recubrimiento DPV perfecto para su aplicación?

La temperatura óptima de la DPV es fundamental para lograr las propiedades de la película —como dureza, densidad y adhesión— que exige su proyecto. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio preciso y el soporte experto necesarios para dominar este equilibrio, ya sea que esté recubriendo polímeros delicados o herramientas de servicio pesado.

Permita que nuestros expertos le ayuden a seleccionar la solución DPV adecuada. ¡Contacte a KINTEL hoy para discutir su sustrato, material y objetivos de rendimiento específicos!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Cuál es la velocidad de PECVD? Logre una deposición de alta velocidad y baja temperatura para su laboratorio

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Cuál es la temperatura de deposición PECVD? Consiga películas de alta calidad a bajas temperaturas

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura