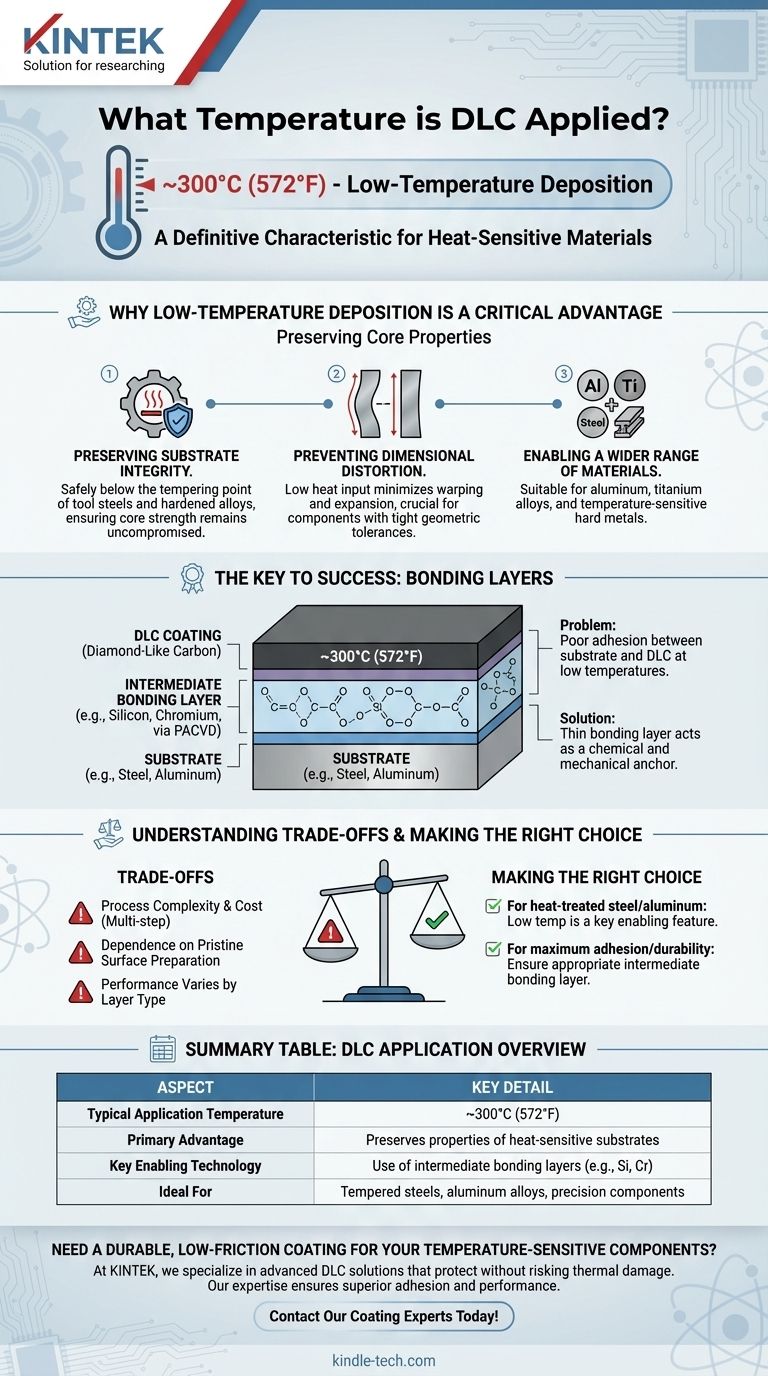

En la práctica, los recubrimientos de carbono tipo diamante (DLC) se aplican típicamente a temperaturas relativamente bajas, generalmente alrededor de 300°C (572°F). Esta baja temperatura de deposición es una característica definitoria de muchos procesos de DLC, especialmente en comparación con otros recubrimientos duros que requieren mucho más calor.

Lo fundamental no es solo la temperatura en sí, sino lo que permite. La baja temperatura de aplicación del DLC permite recubrir materiales sensibles al calor, como aceros templados o aleaciones de aluminio, sin dañar sus propiedades estructurales subyacentes.

Por qué la deposición a baja temperatura es una ventaja crítica

La capacidad de aplicar un recubrimiento duro y resistente al desgaste a bajas temperaturas resuelve un problema fundamental de ingeniería. Muchos componentes de alto rendimiento dependen de tratamientos térmicos precisos para lograr la resistencia y dureza deseadas.

Preservación de la integridad del sustrato

Aplicar un recubrimiento a una temperatura superior al punto de templado del material arruinaría sus propiedades. Un proceso a ~300°C está muy por debajo de la temperatura de templado de la mayoría de los aceros para herramientas y otras aleaciones endurecidas, asegurando que la resistencia central del componente no se vea comprometida.

Prevención de la distorsión dimensional

El calor elevado puede hacer que las piezas se deformen, expandan o distorsionen. Para componentes con tolerancias geométricas estrictas, incluso los cambios menores son inaceptables. La baja entrada de calor del proceso DLC minimiza este riesgo, preservando las dimensiones finales de la pieza.

Permite una gama más amplia de materiales

Debido a que el proceso no es térmicamente agresivo, el DLC se puede aplicar con éxito a materiales que no pueden soportar métodos de recubrimiento de alta temperatura. Esto incluye aluminio, aleaciones de titanio e incluso algunos metales duros sensibles a la temperatura.

La clave del éxito a baja temperatura: capas de unión

Lograr una fuerte adhesión a bajas temperaturas es un desafío técnico significativo. Esto se supera mediante el uso estratégico de capas intermedias que actúan como un puente entre el sustrato y la película final de DLC.

El desafío de la adhesión

Sin suficiente calor, los átomos son menos móviles, lo que dificulta la formación de una conexión fuerte, densa y bien adherida directamente entre el sustrato (como el acero) y la película de carbono. Una aplicación directa podría resultar en un recubrimiento que se desprende o se pela fácilmente bajo tensión.

Cómo funcionan las capas intermedias

Para resolver esto, a menudo se deposita primero una capa de unión delgada utilizando un proceso como la deposición química de vapor asistida por plasma (PACVD). Materiales como el silicio o el cromo se utilizan comúnmente para este propósito. Esta capa funciona como una imprimación sofisticada, creando un anclaje químico y mecánico fuerte para el posterior recubrimiento de DLC.

Comprendiendo las compensaciones

Aunque muy ventajoso, el uso de intercapas para lograr la adhesión a baja temperatura introduce ciertas consideraciones que son importantes para cualquier evaluación técnica.

Complejidad y costo del proceso

La adición de una capa de unión significa que el proceso de recubrimiento es un procedimiento de varios pasos. Esto puede aumentar la complejidad, el tiempo y el costo generales en comparación con una deposición teórica de una sola capa.

Dependencia de la preparación de la superficie

El éxito de cualquier recubrimiento, especialmente uno multicapa, depende críticamente de una preparación de superficie impecable. Cualquier contaminación en el sustrato puede comprometer la capa de unión, lo que lleva a una falla de todo el sistema de recubrimiento.

El rendimiento varía según el tipo de capa

La capa intermedia específica utilizada (por ejemplo, silicio, cromo, carburo de tungsteno) puede influir en las propiedades finales del sistema de recubrimiento, como su tensión interna, coeficiente de fricción y durabilidad general. La elección se adapta al sustrato y a las demandas de la aplicación.

Tomando la decisión correcta para su aplicación

Su material y sus objetivos de rendimiento determinarán la importancia de la temperatura de aplicación del DLC.

- Si su enfoque principal es recubrir acero tratado térmicamente o aluminio: La baja temperatura del DLC es una característica clave que lo habilita, lo que lo convierte en una opción ideal para agregar rendimiento superficial sin dañar la pieza.

- Si su enfoque principal es la máxima adhesión y durabilidad: Asegúrese de que su proveedor de recubrimientos utilice una capa de unión intermedia adecuada diseñada para su material de sustrato específico.

Al comprender la relación entre la temperatura, la adhesión y el sustrato, puede aprovechar la tecnología DLC para lograr un rendimiento superior sin compromisos.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Temperatura de aplicación típica | ~300°C (572°F) |

| Ventaja principal | Preserva las propiedades de los sustratos sensibles al calor |

| Tecnología clave habilitadora | Uso de capas de unión intermedias (p. ej., silicio, cromo) |

| Ideal para | Aceros templados, aleaciones de aluminio y componentes de precisión |

¿Necesita un recubrimiento duradero y de baja fricción para sus componentes sensibles a la temperatura?

En KINTEK, nos especializamos en soluciones avanzadas de recubrimiento DLC que protegen su equipo de laboratorio y piezas de precisión sin riesgo de daño térmico. Nuestra experiencia en procesos de deposición química de vapor asistida por plasma (PACVD) a baja temperatura garantiza una adhesión y un rendimiento superiores para materiales como el aluminio y los aceros templados.

Permítanos mejorar la resistencia al desgaste y la vida útil de sus componentes críticos.

Contacte a nuestros expertos en recubrimientos hoy mismo para discutir su aplicación específica y recibir una solución personalizada.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

La gente también pregunta

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura