Para piezas poco profundas o planas, la opción estándar en el moldeo por compresión es el molde de tipo rebaba. Este diseño está diseñado específicamente para componentes donde la precisión en la dimensión vertical de "cierre" es menos crítica que la simplicidad y la rentabilidad. La característica definitoria de este molde es que permite que el exceso de material, conocido como "rebaba", se escape intencionalmente a medida que el molde se cierra.

El principio fundamental es sencillo: un molde de tipo rebaba es un sistema "abierto" que utiliza el exceso de material como medio hidráulico para garantizar que la cavidad se llene por completo. Esto lo hace ideal para componentes más simples y planos donde el coste del post-procesamiento (recorte de la rebaba) es aceptable.

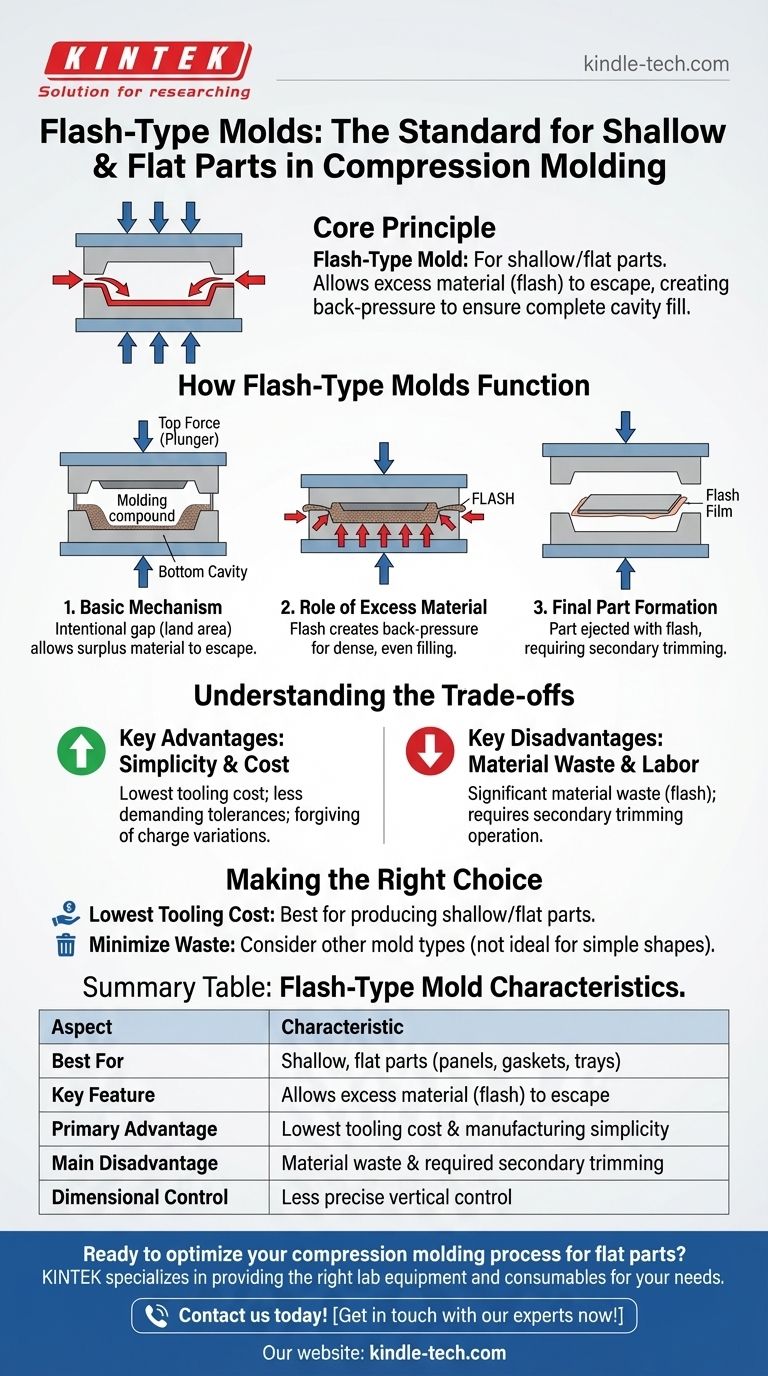

Cómo funcionan los moldes de tipo rebaba

El diseño y el funcionamiento de un molde de tipo rebaba son fundamentales para comprender su aplicación en el moldeo por compresión.

El mecanismo básico

Un molde de tipo rebaba consta de un punzón superior (émbolo) y una cavidad inferior. El compuesto de moldeo se coloca en la cavidad y, a medida que la prensa se cierra, el émbolo aplica presión.

Las superficies de contacto, a menudo denominadas "zona de asiento", no forman un sello perfecto. Este espacio intencional permite que el material sobrante escape a medida que el molde se cierra completamente.

El papel del material sobrante (rebaba)

La "rebaba" no es simplemente un desperdicio; es una parte funcional del proceso. A medida que el material sobrante se exprime, crea una contrapresión dentro de la cavidad del molde.

Esta presión garantiza que toda la cavidad se llene de forma densa y uniforme, lo cual es fundamental para conseguir una pieza uniforme, especialmente sobre una superficie grande y plana.

Formación final de la pieza

Una vez que el material se cura bajo calor y presión, se abre el molde. La pieza terminada se expulsa junto con la fina película de rebaba adherida a su perímetro. A continuación, esta rebaba debe retirarse en una operación de recorte secundaria.

Comprender las compensaciones

Elegir un molde de tipo rebaba implica aceptar un conjunto claro de ventajas y desventajas que lo hacen adecuado para aplicaciones específicas.

Ventaja clave: simplicidad y coste

Los moldes de tipo rebaba son generalmente los más sencillos y menos costosos de fabricar. Las tolerancias para las superficies de cierre son menos exigentes en comparación con otros tipos de moldes, lo que reduce el tiempo y el coste de mecanizado.

Este diseño también es más tolerante a ligeras variaciones en la cantidad de material cargado en el molde (la "carga"), ya que el exceso tiene un camino claro para escapar.

Desventaja clave: desperdicio de material y mano de obra

El inconveniente más significativo es la creación de rebaba, que es material desperdiciado. Esto puede suponer un coste considerable, especialmente con compuestos de moldeo caros.

Además, la rebaba debe recortarse, lo que añade una operación secundaria. Esto puede implicar mano de obra manual o requerir equipos de recorte automatizados, lo que aumenta el coste total por pieza.

Impacto en la calidad de la pieza

Dado que el grosor final de la pieza está determinado por la cantidad de rebaba expulsada, los moldes de tipo rebaba ofrecen un control menos preciso sobre la dimensión vertical en comparación con diseños más complejos. Esto los hace inadecuados para componentes de alta precisión.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un molde de tipo rebaba está impulsada enteramente por la geometría de la pieza y los requisitos de coste.

- Si su principal objetivo es producir piezas poco profundas o planas con el menor coste de utillaje: El molde de tipo rebaba es la opción definitiva debido a su simplicidad de fabricación.

- Si su principal objetivo es minimizar el desperdicio de material y el post-procesamiento: Debería considerar diseños de moldes más complejos y caros, como los moldes semipositivos o positivos, que no son ideales para formas simples y planas.

En última instancia, para componentes como paneles, juntas o bandejas, el molde de tipo rebaba proporciona el equilibrio más práctico entre función y coste.

Tabla de resumen:

| Aspecto | Característica del molde de tipo rebaba |

|---|---|

| Ideal para | Piezas poco profundas y planas (paneles, juntas, bandejas) |

| Característica clave | Permite que escape el exceso de material (rebaba) |

| Ventaja principal | Menor coste de utillaje y simplicidad de fabricación |

| Principal desventaja | Desperdicio de material y recorte secundario necesario |

| Control dimensional | Control vertical menos preciso, ideal para formas más simples |

¿Listo para optimizar su proceso de moldeo por compresión para piezas planas?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles adecuados para apoyar sus necesidades de pruebas de materiales y producción. Nuestra experiencia puede ayudarle a seleccionar las soluciones de moldeo más eficientes, garantizando la rentabilidad y la calidad para sus aplicaciones específicas.

Contáctenos hoy para discutir cómo podemos apoyar los objetivos de su laboratorio y mejorar sus resultados de moldeo por compresión.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Molde de Prensado de Polígonos para Laboratorio

- Molde de Prensa de Bolas para Laboratorio

- Molde de Prensado de Forma Especial para Laboratorio

- Anillo de Matriz para Prensas Rotativas de Tabletas Multi-Punzón para Moldes Ovalados y Cuadrados Giratorios

- Molde de Prensa Cilíndrica Assemble Lab

La gente también pregunta

- ¿Por qué son necesarios los moldes de grafito para el prensado en caliente de ZrB2-SiC? Desbloquee el sinterizado de cerámica de alto rendimiento

- ¿Por qué se requieren moldes de grafito de alta resistencia durante el proceso de prensado en caliente al vacío para composites de TiAl/Ti6Al4V?

- ¿Qué funciones desempeñan los moldes de grafito en la fabricación de composites (WC + B4C)p/6063Al? Mejora de la densificación y la precisión

- ¿Por qué se utilizan moldes de grafito de alta pureza para el prensado en caliente al vacío de Al6061/B4C? Garantiza una calidad superior del compuesto

- ¿Qué papel juegan los moldes de grafito en las cerámicas laminadas de Al2O3-TiC? Perspectivas de expertos sobre conformado y sinterización

- ¿Por qué se utiliza la placa de KBr en la FTIR? Logre un análisis claro y preciso de muestras sólidas

- ¿Cuáles son las funciones principales de un molde de grafito durante el prensado en caliente al vacío de compuestos a base de Cu-Zn?

- ¿Cuáles son las ventajas de los moldes de aleación TZM para baterías de estado sólido? Lograr alta densidad y prevenir la pérdida de litio.