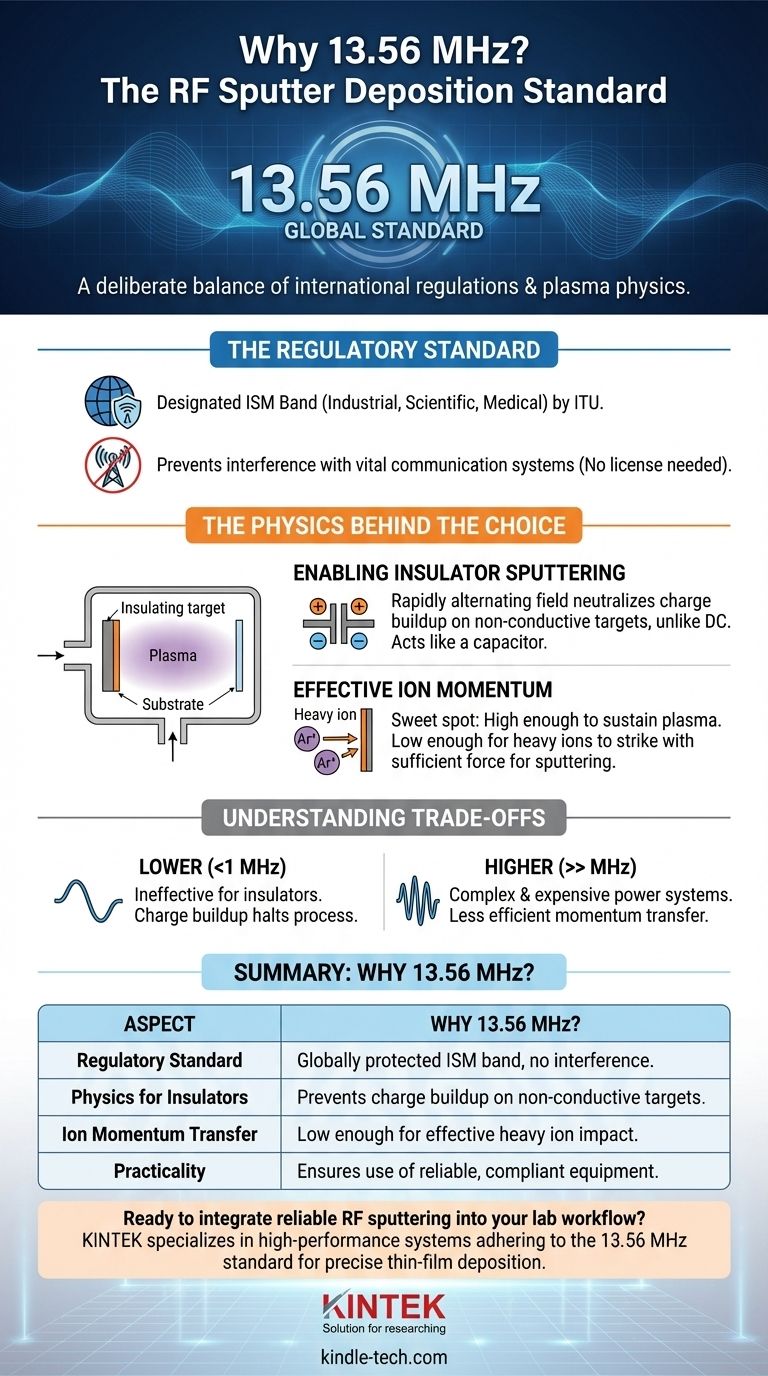

Para la deposición por pulverización catódica de RF, la frecuencia universalmente aceptada y más utilizada es 13.56 MHz. Esta frecuencia específica se elige no solo por su eficacia física en el proceso de pulverización catódica, sino también porque es un estándar regulado a nivel mundial, lo que evita interferencias con sistemas de comunicación críticos.

La selección de 13.56 MHz es un compromiso de ingeniería deliberado. Equilibra las regulaciones internacionales de radiofrecuencia con los requisitos físicos necesarios para mantener un plasma y pulverizar eficientemente materiales no conductores.

Por qué 13.56 MHz es el estándar global

La elección de esta frecuencia exacta está impulsada principalmente por la regulación, que convenientemente se alinea con las necesidades de la física involucrada.

El papel de las bandas ISM

La Unión Internacional de Telecomunicaciones (UIT) ha designado bandas de frecuencia específicas para fines Industriales, Científicos y Médicos (ISM).

La frecuencia de 13.56 MHz se encuentra dentro de una de estas bandas ISM. Esto permite que equipos como los sistemas de pulverización catódica de RF operen sin necesidad de una licencia especial ni de causar interferencias.

Prevención de interferencias en las telecomunicaciones

Al operar dentro de esta banda protegida, se garantiza que los generadores de RF utilizados en los sistemas de pulverización catódica no interrumpan servicios vitales de radio, radiodifusión o telecomunicaciones. Esta estandarización es fundamental para el despliegue fiable de dichos equipos en cualquier laboratorio o entorno industrial a nivel mundial.

La física detrás de la elección de la frecuencia

Más allá de la regulación, la frecuencia de 13.56 MHz es muy eficaz para el proceso de pulverización catódica en sí, especialmente para materiales aislantes.

Habilitación de la pulverización catódica de aislantes

En la pulverización catódica de CC, se acumula una carga positiva en un objetivo aislante, lo que repele los iones positivos y detiene rápidamente el proceso de pulverización. La pulverización catódica de RF resuelve esto.

A frecuencias de 1 MHz o superiores, el campo eléctrico rápidamente alternante permite que el objetivo aislante sea bombardeado alternativamente por iones y luego por electrones. Esto neutraliza la acumulación de carga en la superficie del objetivo en cada ciclo, lo que permite una pulverización continua.

Esencialmente, el objetivo aislante actúa como un condensador en el circuito de RF, permitiendo que fluya una corriente efectiva y se mantenga el plasma.

Garantizar una transferencia de momento eficaz

La frecuencia de 13.56 MHz también se encuentra en un punto óptimo para la física del plasma. Es lo suficientemente alta como para mantener el plasma de manera eficiente y prevenir la acumulación de carga.

Al mismo tiempo, es lo suficientemente baja como para que los iones pesados, como el Argón (Ar+), aún puedan ganar suficiente momento del campo eléctrico para golpear el objetivo con fuerza. Si la frecuencia fuera mucho mayor, los iones pesados no podrían responder al campo que cambia rápidamente y tendrían menos energía de impacto.

Comprensión de las compensaciones

Aunque 13.56 MHz es el estándar, comprender los límites ayuda a aclarar por qué fue elegido.

El problema con las frecuencias más bajas

Operar por debajo de aproximadamente 1 MHz sería ineficaz para la pulverización catódica de materiales aislantes. El ciclo alterno sería demasiado lento para evitar que el objetivo se cargue eléctricamente, lo que detendría el proceso tal como ocurre en la pulverización catódica de CC.

El problema con las frecuencias más altas

El uso de frecuencias significativamente más altas (por ejemplo, en los cientos de MHz) crearía nuevos desafíos. Requeriría sistemas de suministro de energía de RF más complejos y costosos (la adaptación de impedancias se vuelve más difícil) y podría resultar en una transferencia de momento menos eficiente de los iones del plasma al objetivo.

Tomar la decisión correcta para su aplicación

Para casi todos los usuarios, adherirse al estándar es el camino correcto y el único práctico a seguir.

- Si su enfoque principal es la deposición estándar de película delgada: Usar el estándar de la industria de 13.56 MHz es la única opción práctica, ya que garantiza que está utilizando equipos conformes, fiables y ampliamente disponibles.

- Si su enfoque principal es la pulverización catódica de cualquier material aislante o dieléctrico: La pulverización catódica de RF a 13.56 MHz es esencial, ya que los métodos de CC no funcionarán debido a la carga del objetivo.

- Si su enfoque principal es la investigación experimental: Desviarse de 13.56 MHz requeriría fuentes de alimentación y redes de adaptación construidas a medida, junto con un blindaje cuidadoso para evitar problemas regulatorios significativos con la interferencia de radio.

En última instancia, el estándar de 13.56 MHz proporciona una base robusta y aceptada a nivel mundial para prácticamente todas las aplicaciones modernas de pulverización catódica de RF.

Tabla de resumen:

| Aspecto | ¿Por qué 13.56 MHz? |

|---|---|

| Estándar regulatorio | Parte de la banda ISM protegida a nivel mundial, lo que evita interferencias con las comunicaciones. |

| Física para aislantes | Suficientemente alta para evitar la acumulación de carga en objetivos no conductores. |

| Transferencia de momento iónico | Lo suficientemente baja para que los iones pesados (como Ar+) respondan y pulvericen eficazmente. |

| Practicidad | Garantiza el uso de equipos fiables, ampliamente disponibles y conformes. |

¿Listo para integrar una pulverización catódica de RF fiable en el flujo de trabajo de su laboratorio?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de pulverización catódica de RF que cumplen con el estándar global de 13.56 MHz. Nuestras soluciones garantizan una deposición de película delgada precisa y constante para sus necesidades de investigación y producción, ayudándole a evitar problemas regulatorios y a lograr resultados superiores con materiales aislantes.

Contáctenos hoy para discutir cómo nuestra tecnología de pulverización catódica puede avanzar en sus proyectos.

Póngase en contacto con nuestros expertos

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Barquilla de Evaporación para Materia Orgánica

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura