El gas principal utilizado en la Deposición Física de Vapor (PVD) es el Argón. Esto se debe a que el Argón es un gas inerte, lo que significa que no reaccionará químicamente con el material de recubrimiento durante el proceso. Sin embargo, otros gases "reactivos" como el nitrógeno o el oxígeno también se introducen intencionalmente para crear recubrimientos compuestos específicos y altamente duraderos.

La elección del gas es fundamental para el proceso PVD. Determina si se está depositando un material puro sobre una superficie o si se está creando activamente un compuesto completamente nuevo y de alto rendimiento como el propio recubrimiento.

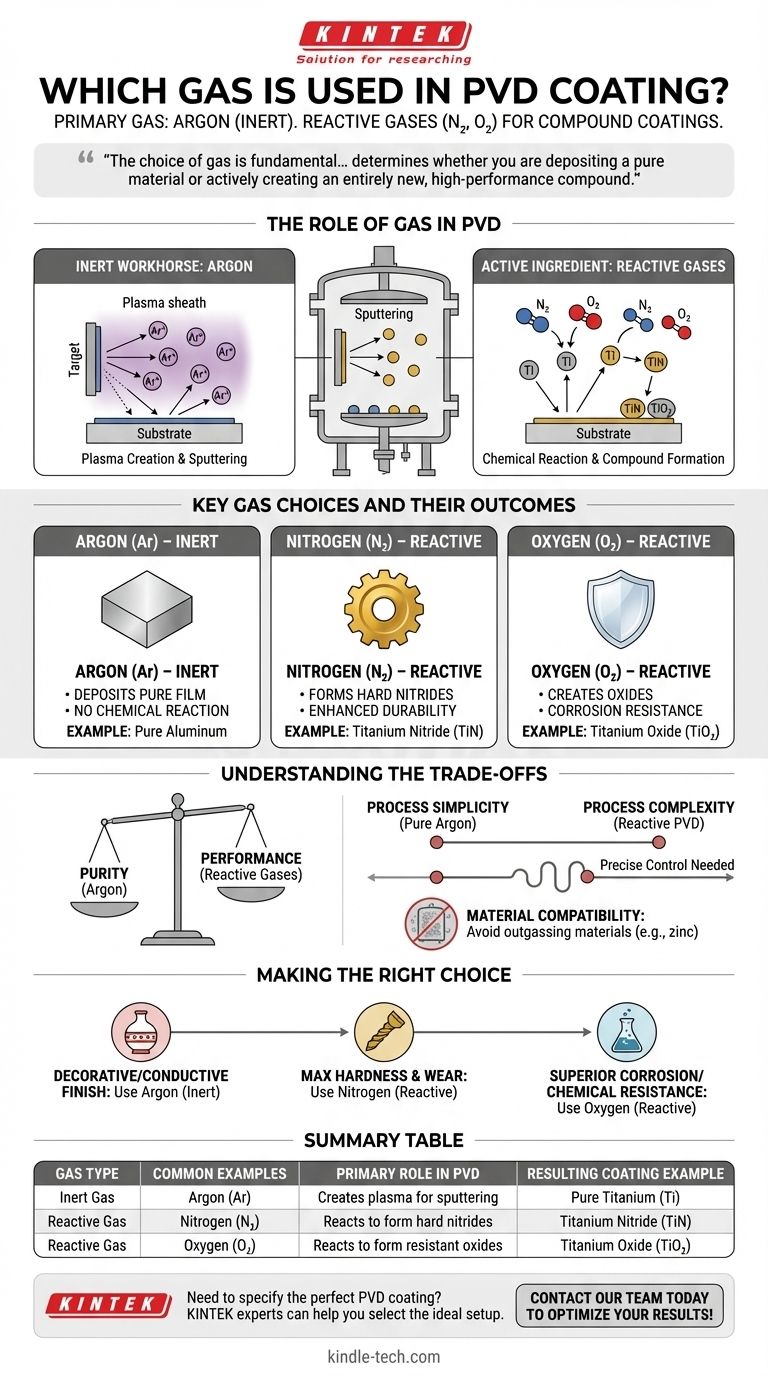

El papel del gas en el proceso PVD

Aunque el PVD ocurre en una cámara de alto vacío, el gas es un elemento crítico y funcional. No es solo un relleno; es el medio que hace posible todo el proceso.

El caballo de batalla inerte: Argón

El argón es la elección predeterminada para la mayoría de las aplicaciones PVD, particularmente en un método llamado pulverización catódica (sputtering).

Su función principal es crear un plasma. Cuando se aplica un alto voltaje en el entorno de argón a baja presión, los átomos de argón se ionizan, creando iones de argón cargados positivamente (Ar+).

Estos iones son luego acelerados por un campo eléctrico y chocan contra el material fuente (el "blanco"), como un bloque de titanio puro. Este bombardeo de alta energía desprende físicamente átomos del blanco, que luego viajan a través del vacío y se depositan en el sustrato como una película delgada y pura.

El ingrediente activo: Gases reactivos

A veces, el objetivo no es depositar un metal puro, sino crear un compuesto cerámico mucho más duro en la superficie.

Esto se logra mediante PVD reactivo. En este proceso, un gas reactivo como nitrógeno, oxígeno o acetileno (una fuente de carbono) se introduce en la cámara de vacío junto con el argón.

A medida que los átomos de metal son pulverizados del blanco, reaccionan químicamente con el gas en su camino hacia el sustrato. Por ejemplo, los átomos de titanio se combinarán con el gas nitrógeno para formar un recubrimiento de Nitruro de Titanio (TiN) de color dorado, que es significativamente más duro que el titanio puro.

Opciones clave de gas y sus resultados

El gas específico introducido dicta las propiedades finales del recubrimiento. Este es un proceso altamente controlado donde la mezcla de gases se adapta al resultado deseado.

Argón (Ar)

El argón se utiliza solo cuando el objetivo es depositar una película pura del material del blanco. Por ejemplo, la pulverización catódica de un blanco de aluminio solo con argón dará como resultado un recubrimiento de aluminio puro.

Nitrógeno (N₂)

El nitrógeno es el gas reactivo más común. Se utiliza para formar recubrimientos de nitruro duros y resistentes al desgaste. Ejemplos populares incluyen el Nitruro de Titanio (TiN) y el Nitruro de Cromo (CrN), conocidos por su durabilidad y baja fricción.

Oxígeno (O₂)

El oxígeno se introduce para crear recubrimientos de óxido. Estas películas, como el Óxido de Titanio (TiO₂) o el Óxido de Aluminio (Al₂O₃), se utilizan a menudo por su excelente resistencia a la corrosión, propiedades dieléctricas o características ópticas específicas.

Comprendiendo las compensaciones

Elegir un gas es una decisión deliberada basada en el objetivo final, e implica compensaciones críticas en el control del proceso y las propiedades finales.

Pureza vs. Rendimiento

El uso de argón solo garantiza la mayor pureza de la película depositada, reflejando exactamente el material fuente. La introducción de un gas reactivo sacrifica esta pureza para crear un nuevo compuesto con características de rendimiento mejoradas, como una dureza superior o resistencia a la corrosión.

Simplicidad vs. Complejidad del proceso

Un proceso de argón puro es relativamente sencillo. Sin embargo, el PVD reactivo requiere un control preciso sobre los caudales de gas y las presiones parciales. Un ligero desequilibrio puede resultar en un recubrimiento con una composición química incorrecta y un rendimiento deficiente.

Compatibilidad de materiales

La elección del gas y el proceso también está ligada al material del sustrato. Ciertos materiales, como el zinc o el latón sin galvanizar, no son adecuados para procesos de alto vacío porque "desgasifican", liberando vapores que contaminan la cámara e interfieren con las reacciones de gas deseadas.

Tomar la decisión correcta para su objetivo

El gas que seleccione está directamente relacionado con la función final de su pieza recubierta.

- Si su enfoque principal es un acabado metálico decorativo o conductor puro: Utilizará un gas inerte como el Argón para depositar el material del blanco sin ningún cambio químico.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste: Utilizará un gas reactivo como el nitrógeno para formar un compuesto cerámico duro, como el Nitruro de Titanio.

- Si su enfoque principal es una resistencia superior a la corrosión o química: Es probable que utilice un gas reactivo como el oxígeno para formar una capa de óxido estable y no reactiva.

En última instancia, comprender el papel de cada gas transforma el proceso PVD de un simple método de recubrimiento en una herramienta precisa para la ingeniería de superficies.

Tabla resumen:

| Tipo de gas | Ejemplos comunes | Función principal en PVD | Ejemplo de recubrimiento resultante |

|---|---|---|---|

| Gas inerte | Argón (Ar) | Crea plasma para pulverizar átomos de metal puro | Titanio puro (Ti) |

| Gas reactivo | Nitrógeno (N₂) | Reacciona con el metal para formar nitruros duros | Nitruro de Titanio (TiN) |

| Gas reactivo | Oxígeno (O₂) | Reacciona con el metal para formar óxidos resistentes | Óxido de Titanio (TiO₂) |

¿Necesita especificar el recubrimiento PVD perfecto para su aplicación? La mezcla de gases adecuada es fundamental para lograr la dureza, resistencia a la corrosión o acabado decorativo deseados. KINTEK se especializa en equipos y consumibles de laboratorio para procesos de recubrimiento avanzados. Nuestros expertos pueden ayudarle a seleccionar la configuración ideal para los objetivos específicos de ingeniería de superficies de su laboratorio.

¡Contacte a nuestro equipo hoy mismo para discutir sus requisitos de recubrimiento PVD y optimizar sus resultados!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura