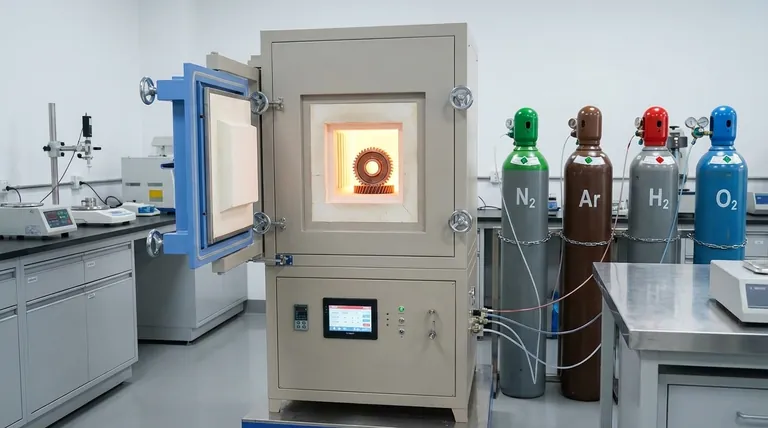

En esencia, una atmósfera controlada utiliza un entorno de gas específico e ingenierizado para lograr un resultado deseado durante el tratamiento térmico. Los gases más comunes son el nitrógeno, el argón, el hidrógeno y, a veces, el oxígeno, que se utilizan individualmente o en mezclas para desplazar el aire ambiente y controlar las reacciones químicas que ocurren en la superficie de un material a altas temperaturas.

La elección fundamental del gas se reduce a una pregunta simple: ¿está tratando de prevenir una reacción química o de provocar una específica? Los gases se seleccionan por ser químicamente inertes para proteger el material o estratégicamente reactivos para modificarlo.

El propósito de una atmósfera controlada

El objetivo principal de controlar la atmósfera de un horno es gestionar las reacciones químicas, especialmente la oxidación. Cuando se calientan en presencia de aire, la mayoría de los metales reaccionarán fácilmente con el oxígeno, formando óxidos en la superficie.

Prevención de reacciones no deseadas

Esta oxidación a menudo se manifiesta como cascarilla, decoloración o un cambio en las propiedades superficiales del material, todos ellos indeseables.

Al reemplazar el aire (que es aproximadamente 78% nitrógeno, 21% oxígeno) con un gas controlado, se pueden prevenir estas reacciones, asegurando que el material salga del horno en un estado limpio, brillante e inalterado.

Promoción de reacciones deseadas

Por el contrario, algunos procesos requieren una reacción específica. Se puede introducir un gas reactivo para limpiar la superficie del material, unir elementos específicos a él o crear una capa de óxido protectora controlada.

Gases comunes y sus funciones

La selección de un gas está dictada enteramente por sus propiedades químicas y su interacción con el material que se está procesando.

Gases inertes (Los protectores)

Los gases inertes no son reactivos y sirven como una "manta" estable para proteger el material del oxígeno y otros contaminantes.

Nitrógeno (N₂) El nitrógeno es el gas portador más utilizado debido a su relativa inercia y bajo costo. Desplaza eficazmente el oxígeno, lo que lo hace ideal para el tratamiento térmico de uso general de muchos metales comunes.

Argón (Ar) El argón es un verdadero gas noble, lo que significa que es más inerte que el nitrógeno. Se utiliza para materiales altamente sensibles o que pueden reaccionar con el nitrógeno a altas temperaturas, como el titanio y ciertos aceros inoxidables.

Gases reactivos (Los modificadores)

Los gases reactivos se eligen para provocar intencionalmente un cambio químico en la superficie del material.

Hidrógeno (H₂) El hidrógeno es un potente agente reductor. Esto significa que elimina activamente el oxígeno de los óxidos metálicos que ya pueden estar en la superficie del material. A menudo se mezcla un pequeño porcentaje de hidrógeno con nitrógeno para producir un acabado limpio y brillante.

Oxígeno (O₂) El oxígeno se utiliza cuando el objetivo es la oxidación controlada. Esto se puede hacer para crear una capa de óxido protectora específica en un material para pasivación o para lograr un acabado estético particular.

Comprendiendo las compensaciones

La elección de una atmósfera es un equilibrio entre los requisitos del proceso, la compatibilidad del material, el costo y la seguridad.

Pureza vs. Costo

El nitrógeno es significativamente menos costoso que el argón. Para la mayoría de las aplicaciones que involucran aleaciones de acero y cobre, el nitrógeno proporciona una atmósfera protectora suficiente. El mayor costo del argón solo se justifica cuando se procesan materiales que se verían comprometidos por el nitrógeno.

Reactividad vs. Seguridad

El hidrógeno es muy eficaz para limpiar y abrillantar, pero también es inflamable. El uso de hidrógeno, incluso en pequeños porcentajes mezclado con nitrógeno, requiere protocolos de seguridad estrictos, equipos especializados y ventilación adecuada para mitigar el riesgo de explosión.

Compatibilidad del material

El gas debe ser compatible con la pieza de trabajo. Por ejemplo, el uso de una atmósfera a base de nitrógeno para procesar titanio puede hacer que el nitrógeno se una al metal, formando nitruros de titanio y haciendo que la superficie sea quebradiza. Este es un escenario en el que pagar la prima por el argón es esencial.

Selección de la atmósfera adecuada para su proceso

Su elección de gas debe ser un reflejo directo de su objetivo final para el material.

- Si su objetivo principal es la prevención de la oxidación rentable para metales comunes: Una atmósfera de nitrógeno puro es casi siempre la elección correcta.

- Si su objetivo principal es lograr una superficie brillante y limpia en metales como el acero o el cobre: Una mezcla de nitrógeno-hidrógeno proporciona el mejor equilibrio entre costo y rendimiento.

- Si su objetivo principal es procesar materiales altamente reactivos o exóticos (como titanio o metales refractarios): Se requiere una atmósfera de argón puro o argón-hidrógeno para evitar reacciones no deseadas.

En última instancia, dominar una atmósfera controlada consiste en dirigir con precisión la química dentro de su horno para lograr las propiedades deseadas del material.

Tabla resumen:

| Gas | Tipo | Función principal | Usos comunes |

|---|---|---|---|

| Nitrógeno (N₂) | Inerte | Prevención de la oxidación rentable | Tratamiento térmico de uso general de aleaciones de acero y cobre |

| Argón (Ar) | Inerte (Noble) | Máxima protección para materiales sensibles | Procesamiento de titanio y ciertos aceros inoxidables |

| Hidrógeno (H₂) | Reactivo | Agente reductor para un acabado brillante y limpio | Mezclado con nitrógeno para la limpieza de superficies |

| Oxígeno (O₂) | Reactivo | Oxidación controlada para capas superficiales específicas | Pasivación y acabado estético |

¿Listo para optimizar su proceso de tratamiento térmico?

Elegir la atmósfera controlada adecuada es fundamental para lograr las propiedades deseadas de su material, desde la prevención de la oxidación hasta la creación de un acabado superficial perfecto. KINTEK se especializa en proporcionar el equipo de laboratorio y el soporte experto que necesita para dominar la química de su horno.

Suministramos gases de alta pureza y sistemas de horno confiables adaptados a su aplicación específica, ya sea que trabaje con aleaciones comunes o materiales exóticos. Nuestro equipo puede ayudarlo a equilibrar el rendimiento, el costo y la seguridad para garantizar resultados óptimos.

Contáctenos hoy para discutir sus requisitos de atmósfera controlada y descubra cómo KINTEK puede mejorar las capacidades de su laboratorio. Póngase en contacto a través de nuestro formulario de contacto para una consulta personalizada.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cómo permiten los hornos de vacío o de atmósfera la formación de "near-net-shape" durante el sinterizado por reacción del carburo de silicio?

- ¿Cómo facilita un horno de atmósfera el postratamiento de fibras de carbono niqueladas? Asegura la unión máxima

- ¿Cómo los hornos de tubo o caja de atmósfera soportan el sinterizado de LiFePO4? Optimice el rendimiento del cátodo de la batería

- ¿Cuáles son las funciones del sinterizado por gravedad y el argón en los soportes de NiCoCrAlY? Guía experta para la fabricación de aleaciones porosas

- ¿Cuáles son las desventajas de un sistema de gas inerte? Comprensión de los riesgos operativos y de seguridad

- ¿Cómo garantizan los hornos de recocido en atmósfera a alta temperatura la actividad electrocatalítica? Optimice sus nitruros metálicos

- ¿Por qué se utiliza una atmósfera inerte en la fabricación de aleaciones? Prevenir la contaminación y garantizar la integridad del material

- ¿Qué tipos de hornos se utilizan para el sinterizado de metalurgia de polvos? Elija el horno adecuado para su producción de PM