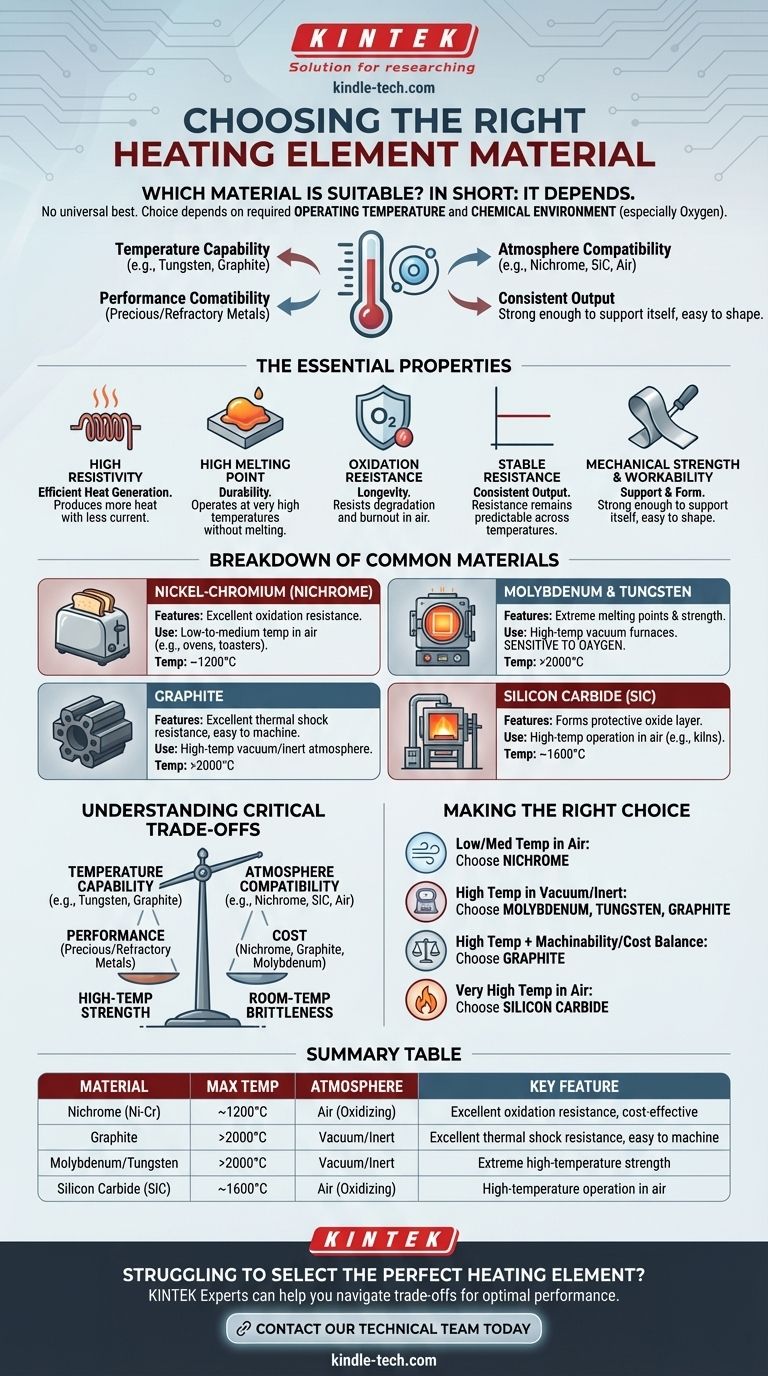

En resumen, los materiales más adecuados para elementos calefactores son aleaciones especializadas como el Nicrom (níquel-cromo), metales refractarios como el molibdeno y el tungsteno, y compuestos no metálicos como el grafito y el carburo de silicio. La mejor elección no es universal; depende completamente de la temperatura de funcionamiento requerida y del entorno químico, particularmente la presencia de oxígeno.

El principio fundamental no es encontrar un único material "mejor", sino más bien hacer coincidir las propiedades específicas de un material —su punto de fusión, resistividad y resistencia a la oxidación— con las demandas precisas de su aplicación.

Las propiedades esenciales de un elemento calefactor

Para entender por qué se eligen ciertos materiales, primero debemos analizar las características ideales requeridas para convertir la electricidad en calor de manera confiable y eficiente.

Alta resistividad para una generación eficiente de calor

Un elemento calefactor funciona resistiendo el flujo de electricidad, lo que genera calor (calentamiento Joule). Un material con alta resistividad eléctrica producirá una cantidad significativa de calor con menos corriente, lo que hará que el sistema sea más eficiente.

Alto punto de fusión para mayor durabilidad

El material debe operar a temperaturas muy altas sin fundirse ni deformarse. Un alto punto de fusión es una propiedad innegociable que asegura la integridad estructural y la estabilidad a largo plazo del elemento.

Resistencia a la oxidación para mayor longevidad

Muchas aplicaciones operan en el aire. A altas temperaturas, el oxígeno ataca agresivamente la mayoría de los materiales, provocando su degradación y fallo. Un material adecuado debe estar "libre de oxidación" o formar una capa de óxido protectora para asegurar una vida útil razonable.

Resistencia estable para una salida consistente

A medida que un elemento se calienta, su resistencia puede cambiar. Un bajo coeficiente de temperatura de resistencia es crucial porque asegura que la resistencia del material —y por lo tanto su producción de calor— permanezca estable y predecible en todo su rango de temperatura de funcionamiento.

Resistencia mecánica y trabajabilidad

El material debe ser lo suficientemente fuerte como para soportar su propio peso a altas temperaturas sin ceder o romperse. También debe ser lo suficientemente maleable como para ser formado en formas prácticas como bobinas o cintas, una propiedad conocida como buena maquinabilidad.

Un desglose de materiales comunes

Los materiales para elementos calefactores se dividen en categorías distintas, cada una adecuada para diferentes entornos y rangos de temperatura.

Aleaciones de níquel-cromo (Nicrom)

Estos son los materiales preferidos para aplicaciones comunes de temperatura baja a media, como tostadoras, calentadores de ambiente y hornos industriales. Su ventaja clave es una excelente resistencia a la oxidación, lo que les permite operar durante largos períodos al aire libre.

Molibdeno y Tungsteno

Estos son metales refractarios conocidos por sus puntos de fusión extremadamente altos y su resistencia a altas temperaturas. Son opciones populares para hornos de vacío de alta temperatura. Sin embargo, son muy sensibles al oxígeno y se quemarán rápidamente si se operan en el aire a altas temperaturas.

Grafito

El grafito es un no metal excepcional para aplicaciones de alta temperatura en vacío o atmósfera inerte. Es valorado por su resistencia a altas temperaturas, excelente resistencia al choque térmico y maquinabilidad superior, lo que facilita su formación en formas complejas.

Carburo de silicio (SiC)

Al igual que el Nicrom, el carburo de silicio se puede utilizar a altas temperaturas en una atmósfera rica en oxígeno. Forma una capa protectora de dióxido de silicio que evita una mayor oxidación, lo que lo hace adecuado para aplicaciones como hornos industriales que operan en el aire.

Comprendiendo las compensaciones críticas

Elegir un material es siempre un acto de equilibrio. La elección ideal para una aplicación puede ser un fracaso catastrófico en otra.

Temperatura vs. Atmósfera

Esta es la compensación más importante. Los materiales con las capacidades de temperatura más altas, como el tungsteno, el molibdeno y el grafito, no pueden usarse en presencia de oxígeno. Los materiales que pueden operar en el aire, como el Nicrom y el carburo de silicio, tienen temperaturas máximas de funcionamiento más bajas.

Rendimiento vs. Costo

Los metales preciosos como el platino y los metales refractarios como el tantalio ofrecen un rendimiento increíble a temperaturas muy altas, pero tienen un costo significativo. Para la mayoría de las aplicaciones, materiales como el molibdeno, el grafito y las aleaciones de níquel-cromo ofrecen un equilibrio mucho mejor entre rendimiento y asequibilidad.

Resistencia a altas temperaturas vs. Fragilidad a temperatura ambiente

Algunos materiales que son fuertes y dúctiles a altas temperaturas pueden ser frágiles y difíciles de manejar a temperatura ambiente. Esto puede afectar la fabricación, instalación y mantenimiento del elemento calefactor.

Tomando la decisión correcta para su aplicación

Su decisión final debe guiarse por los objetivos y limitaciones específicos de su sistema.

- Si su enfoque principal es el calentamiento a temperatura baja a media en el aire: Las aleaciones de níquel-cromo (Nicrom) son el estándar debido a su inigualable resistencia a la oxidación y su rentabilidad.

- Si su enfoque principal es el calentamiento a alta temperatura en vacío o gas inerte: El molibdeno, el tungsteno y el grafito son opciones superiores, que ofrecen alta resistencia a temperaturas extremas donde no hay oxígeno.

- Si su enfoque principal es equilibrar el rendimiento a alta temperatura con la maquinabilidad y el costo: El grafito es a menudo la solución más práctica y versátil para aplicaciones de hornos de vacío.

- Si su enfoque principal es el calentamiento a muy alta temperatura en el aire: El carburo de silicio es el material ideal, ya que puede soportar calor intenso sin degradarse por oxidación.

En última instancia, seleccionar el elemento calefactor adecuado es un proceso de alinear las características inherentes del material con las demandas ambientales y térmicas específicas de su sistema.

Tabla resumen:

| Material | Temperatura Máx. | Atmósfera | Característica clave |

|---|---|---|---|

| Nicrom (Ni-Cr) | ~1200°C | Aire (Oxidante) | Excelente resistencia a la oxidación, rentable |

| Grafito | >2000°C | Vacío/Inerte | Excelente resistencia al choque térmico, fácil de mecanizar |

| Molibdeno/Tungsteno | >2000°C | Vacío/Inerte | Resistencia extrema a altas temperaturas |

| Carburo de silicio (SiC) | ~1600°C | Aire (Oxidante) | Funcionamiento a alta temperatura en el aire |

¿Tiene dificultades para seleccionar el material perfecto para el elemento calefactor de su horno de laboratorio?

En KINTEK, nos especializamos en equipos y consumibles de laboratorio. Nuestros expertos pueden ayudarle a navegar por las compensaciones críticas entre temperatura, atmósfera y propiedades del material para garantizar un rendimiento, longevidad y rentabilidad óptimos para su aplicación específica, ya sea que necesite Nicrom robusto para una atmósfera de aire o grafito de alta pureza para un entorno de vacío.

Contacte hoy mismo a nuestro equipo técnico para una consulta personalizada y mejore las capacidades de calentamiento de su laboratorio.

Guía Visual

Productos relacionados

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Electrodo de disco de platino giratorio para aplicaciones electroquímicas

- Molde de Prensa de Placa Plana Cuantitativa con Calefacción Infrarroja

- Electrodo de disco giratorio (disco de anillo) RRDE / compatible con PINE, ALS japonés, Metrohm suizo de carbono vítreo platino

La gente también pregunta

- ¿Cuál es el rango de temperatura de los elementos calefactores de disiliciuro de molibdeno? Elija el grado adecuado para sus necesidades de alta temperatura

- ¿Cuál es el rango de temperatura de un elemento calefactor de MoSi2? Desbloquee un rendimiento de 1900 °C para su laboratorio

- ¿Cuáles son los elementos calefactores para hornos de alta temperatura? Seleccione el elemento adecuado para su atmósfera

- ¿Es el disulfuro de molibdeno un elemento calefactor? Descubra el mejor material para aplicaciones de alta temperatura.

- ¿Qué material se utiliza para la calefacción de hornos? Seleccione el elemento adecuado para su proceso