Para sintetizar grandes cantidades de nanopartículas, no existe un método único "preferido", ya que la elección óptima está dictada por el material específico, la calidad requerida y el costo objetivo. Sin embargo, la estrategia industrial dominante se aleja de los procesos por lotes tradicionales a escala de laboratorio hacia la síntesis de flujo continuo. Estos sistemas, particularmente métodos como la síntesis en fase gaseosa (por ejemplo, pirólisis por pulverización de llama) y la síntesis hidrotérmica continua, están específicamente diseñados para un alto rendimiento y consistencia a escala.

El desafío principal de la producción de nanopartículas a gran escala no es simplemente producir más, sino hacerlo de manera consistente y rentable. El método más adecuado es, por lo tanto, una compensación estratégica entre el volumen de producción, la precisión de las partículas y la viabilidad económica.

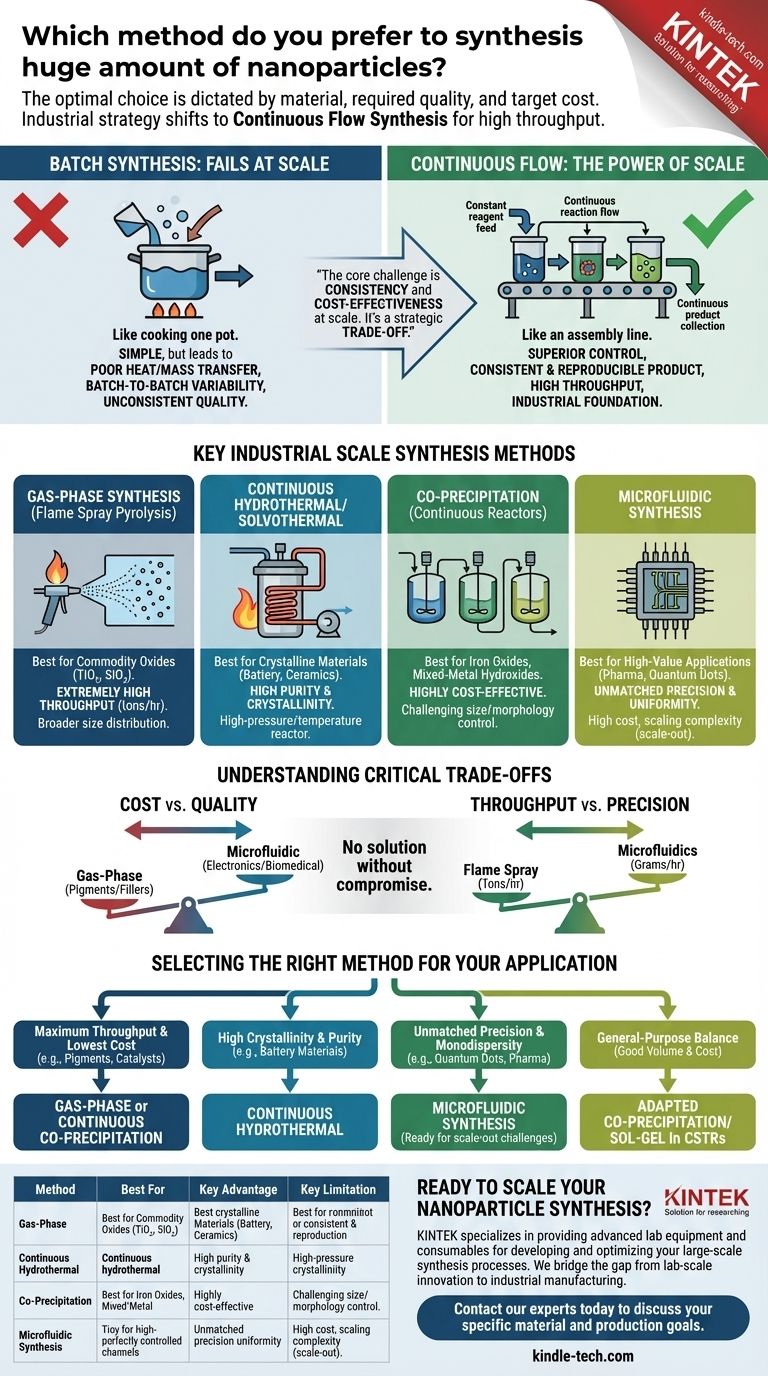

La División Fundamental: Síntesis por Lotes vs. Continua

Para comprender la producción a gran escala, primero debe distinguir entre el procesamiento por lotes y el continuo. Este es el factor más importante que determina la escalabilidad.

Por qué la Síntesis por Lotes Falla a Escala

Un proceso por lotes es como cocinar una sola olla de sopa. Se añaden todos los ingredientes, se deja reaccionar y luego se recoge el producto final.

Aunque es simple para experimentos de laboratorio, este modelo se descompone en grandes volúmenes. La ampliación de un reactor por lotes conduce a una mala transferencia de calor y masa, lo que resulta en gradientes de temperatura y concentración. Esto crea una variabilidad significativa entre lotes, donde las nanopartículas de una ejecución difieren en tamaño, forma y calidad de las siguientes.

El Poder del Flujo Continuo

La síntesis de flujo continuo es como una línea de montaje. Los reactivos se alimentan constantemente a un reactor, la reacción ocurre a medida que fluyen a través de él, y el producto se recolecta continuamente a la salida.

Este enfoque ofrece un control superior sobre las condiciones de reacción como la temperatura, la presión y la mezcla en cada punto del reactor. El resultado es un producto altamente consistente y reproducible con un rendimiento significativamente mayor, lo que lo convierte en la base de la producción industrial de nanopartículas.

Métodos Clave de Síntesis para Escala Industrial

Varios métodos se han adaptado con éxito para la producción continua a gran escala. La elección depende completamente del tipo de nanopartícula que necesite producir.

Síntesis en Fase Gaseosa (Pirólisis por Pulverización de Llama)

Este es un método fundamental para producir nanopartículas de óxido de uso común como el dióxido de titanio (TiO₂), el dióxido de silicio (SiO₂) y la alúmina fumada.

Un líquido precursor se pulveriza en una llama de alta temperatura, donde se evapora, se descompone y nuclea en nanopartículas en la corriente de gas. Ofrece tasas de producción extremadamente altas (toneladas por hora) pero generalmente produce partículas con una distribución de tamaño más amplia.

Síntesis Hidrotérmica/Solvotérmica Continua

Este método es ideal para producir nanopartículas altamente cristalinas, especialmente óxidos metálicos complejos.

Los reactivos se mezclan y se bombean a través de un reactor calentado y presurizado, a menudo utilizando agua supercrítica u otros solventes. Las condiciones extremas aceleran la reacción y la cristalización, produciendo nanopartículas de alta calidad y pureza con un alto rendimiento.

Co-precipitación en Reactores Continuos

La co-precipitación es un método simple y altamente rentable donde las sales disueltas se mezclan para precipitar un producto insoluble.

Cuando se adapta al flujo continuo utilizando Reactores de Tanque Agitado Continuo (CSTR) en serie, permite la producción a gran escala de materiales como óxidos de hierro o hidróxidos de metales mixtos. Aunque es sencillo, lograr un control estricto sobre el tamaño y la morfología de las partículas puede ser un desafío.

Síntesis Microfluídica

La microfluídica representa la cúspide de la precisión. Los reactivos se bombean a través de canales a microescala donde la mezcla se controla perfectamente, lo que lleva a nanopartículas excepcionalmente uniformes (monodispersas).

Sin embargo, la escalabilidad se logra "escalando en paralelo" (ejecutando miles de microrreactores en paralelo) en lugar de "escalar". Esto puede generar altos costos de capital y complejidad de ingeniería, reservándolo para aplicaciones de alto valor como productos farmacéuticos o puntos cuánticos.

Comprendiendo las Compensaciones Críticas

Elegir un método de síntesis a gran escala implica equilibrar prioridades contrapuestas. No hay solución sin compromiso.

Costo vs. Calidad

La síntesis en fase gaseosa suele ser la más barata por kilogramo, lo que la hace ideal para pigmentos y rellenos. Por el contrario, la síntesis microfluídica ofrece una calidad y uniformidad inigualables, pero a un costo de capital y operativo significativamente mayor, adecuada para electrónica avanzada o agentes de imágenes biomédicas.

Rendimiento vs. Precisión

La pirólisis por pulverización de llama ofrece un rendimiento masivo pero con menos control sobre el tamaño de las partículas. Los métodos hidrotérmicos continuos ofrecen un buen equilibrio, mientras que la microfluídica prioriza la precisión sobre el volumen bruto, produciendo gramos a kilogramos por hora en lugar de toneladas.

Versatilidad del Material

Ningún método único funciona para todos los materiales. La síntesis en fase gaseosa sobresale con óxidos simples y estables. Los métodos hidrotérmicos son versátiles para una amplia gama de materiales inorgánicos cristalinos. La síntesis de nanopartículas metálicas a menudo requiere químicas diferentes, como la reducción de sales metálicas en reactores de flujo continuo.

Selección del Método Correcto para su Aplicación

Su decisión final debe guiarse por su objetivo último. Analice el principal impulsor de su proyecto para determinar el mejor camino a seguir.

- Si su enfoque principal es el máximo rendimiento y el menor costo (por ejemplo, pigmentos, rellenos, catalizadores): La síntesis en fase gaseosa como la pirólisis por pulverización de llama o un proceso de co-precipitación continua son sus candidatos más fuertes.

- Si su enfoque principal es la alta cristalinidad y pureza para materiales especiales (por ejemplo, materiales para baterías, cerámicas avanzadas): La síntesis hidrotérmica o solvotérmica continua proporciona la calidad necesaria a escala industrial.

- Si su enfoque principal es una precisión y monodispersidad inigualables (por ejemplo, puntos cuánticos, administración de fármacos, diagnósticos médicos): La síntesis microfluídica es la elección técnica superior, pero debe estar preparado para los desafíos de la escalabilidad en paralelo.

- Si su enfoque principal es un equilibrio de propósito general de buen volumen y costo moderado: Adaptar un proceso de co-precipitación o sol-gel dentro de una serie de reactores de tanque agitado continuo a menudo da en el clavo.

En última instancia, el mejor método es el que produce de manera confiable y económica nanopartículas con las propiedades específicas que su aplicación demanda.

Tabla Resumen:

| Método | Mejor para | Ventaja Clave | Limitación Clave |

|---|---|---|---|

| Síntesis en Fase Gaseosa | Óxidos Comunes (TiO₂, SiO₂) | Rendimiento Extremadamente Alto (toneladas/hora) | Distribución de Tamaño Más Amplia |

| Hidrotérmica Continua | Materiales Cristalinos (Baterías, Cerámicas) | Alta Pureza y Cristalinidad | Reactor de Alta Presión/Temperatura |

| Co-precipitación (Continua) | Óxidos de Hierro, Hidróxidos de Metales Mixtos | Altamente Rentable | Control de Tamaño/Morfología Desafiante |

| Síntesis Microfluídica | Aplicaciones de Alto Valor (Farmacia, Puntos Cuánticos) | Precisión y Uniformidad Inigualables | Alto Costo, Complejidad de Escalado |

¿Listo para Escalar su Síntesis de Nanopartículas?

Elegir el método de producción adecuado es fundamental para alcanzar los objetivos de volumen, consistencia y costo que su proyecto demanda. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para desarrollar y optimizar sus procesos de síntesis a gran escala.

Nuestra experiencia respalda una amplia gama de técnicas, desde sistemas robustos en fase gaseosa hasta reactores microfluídicos de precisión. Permítanos ayudarle a cerrar la brecha entre la innovación a escala de laboratorio y la fabricación industrial.

Contacte a nuestros expertos hoy para discutir sus objetivos específicos de material y producción.

Guía Visual

Productos relacionados

- Fabricante de piezas personalizadas de PTFE Teflon para tamiz F4 de malla de PTFE

- Horno Continuo de Grafización al Vacío de Grafito

- Junta aislante de cerámica de zirconio Ingeniería avanzada de cerámica fina

- Molino de Bolas de Laboratorio Vibratorio de Alta Energía Tipo Tanque Único

- Fabricante de piezas personalizadas de PTFE Teflon para contenedores de PTFE

La gente también pregunta

- ¿Cuál es la diferencia entre un horno de tipo lote y un horno de tipo continuo? Elija la herramienta adecuada para su producción

- ¿Cuáles son los beneficios de utilizar la homogeneización ultrasónica para la síntesis verde de nanomateriales de carbono? Mejore los resultados del laboratorio

- ¿Cuál es el propósito de la calcinación? Transformar y purificar materiales para uso industrial

- ¿Cómo afecta el flujo de aire libre a la variabilidad de la temperatura en los congeladores ULT? La clave para el almacenamiento uniforme de muestras

- ¿Qué es el sputtering de magnetrón de CC? Un método de alta velocidad para la deposición de películas delgadas

- ¿Cuáles son las desventajas de la fundición de metales? Comprendiendo las compensaciones para su proceso de fabricación

- ¿Cómo se genera el plasma en la pulverización catódica por magnetrón? La clave para la deposición de películas delgadas de alta eficiencia

- ¿Qué es un aparato de deposición física de vapor? Una guía sobre la tecnología de recubrimiento de película delgada