Si bien se utilizan muchos diseños, la industria química recurre con frecuencia a los evaporadores de vacío para concentrar o separar soluciones líquidas. Esta tecnología es especialmente crítica cuando se trata de materiales sensibles al calor, ya que permite la ebullición a una temperatura mucho más baja, lo que evita la degradación térmica de compuestos químicos valiosos.

La selección de un evaporador no consiste en encontrar un único tipo "mejor". Más bien, es una decisión de ingeniería crítica que implica hacer coincidir las características de diseño del evaporador con las propiedades físicas específicas del producto químico y los objetivos económicos del proceso.

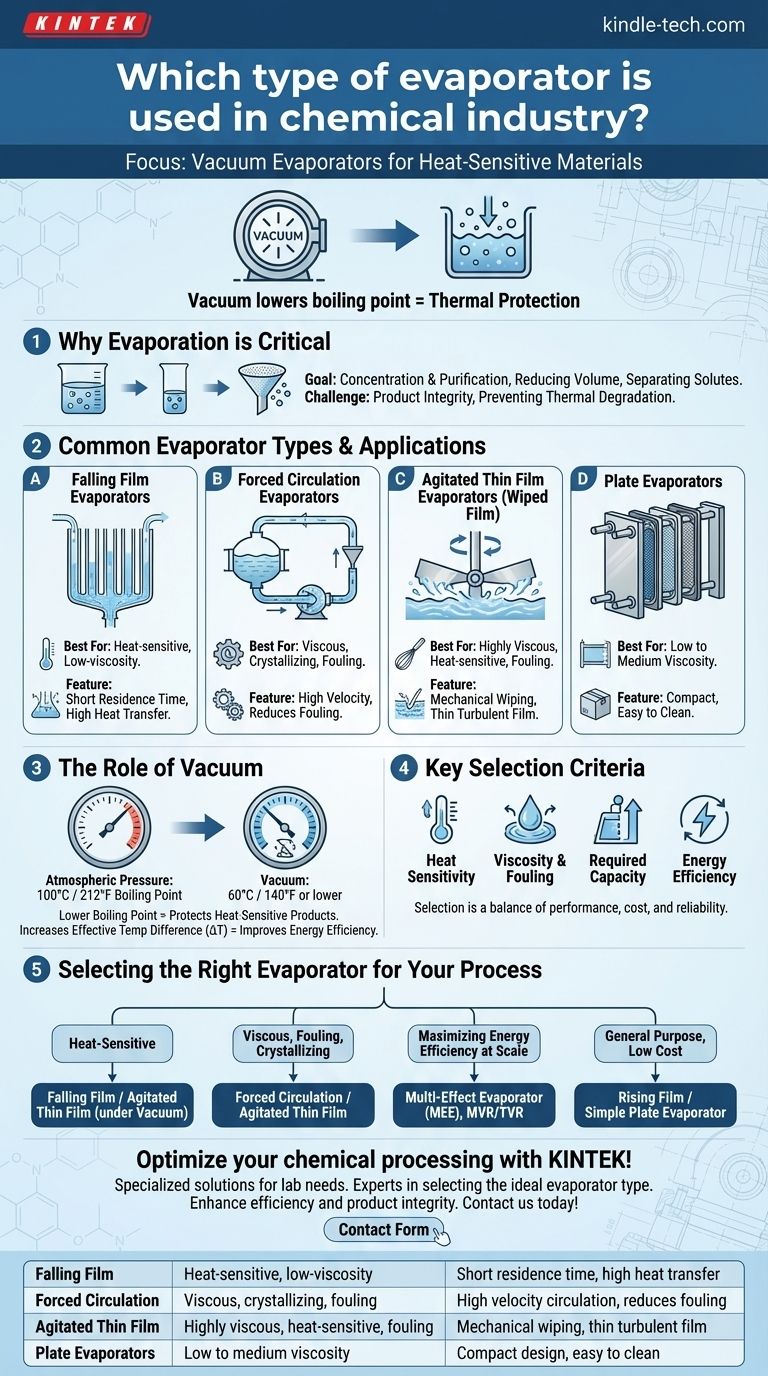

Por qué la evaporación es fundamental en el procesamiento químico

La evaporación es una operación unitaria fundamental en la industria química, utilizada para aumentar la concentración de una solución eliminando un disolvente, que suele ser agua.

El objetivo: Concentración y purificación

El objetivo principal suele ser concentrar un producto, reduciendo su volumen para su almacenamiento o transporte, o prepararlo para un proceso posterior como la cristalización. También sirve como un potente método de purificación, separando solutos no volátiles de un disolvente volátil.

El desafío: Integridad del producto

Muchos productos químicos, especialmente en los sectores farmacéutico y de especialidades químicas, son térmicamente sensibles. Exponerlos a altas temperaturas durante períodos prolongados puede provocar la descomposición, la pérdida de actividad o la creación de subproductos no deseados, destruyendo el valor del producto.

Tipos comunes de evaporadores y sus aplicaciones

La industria química utiliza una diversa gama de evaporadores, cada uno adecuado para diferentes condiciones. La elección depende en gran medida de la viscosidad del líquido, la sensibilidad al calor y la tendencia a ensuciar o formar cristales.

Evaporadores de película descendente

En este diseño, el líquido se introduce en la parte superior de tubos verticales y fluye por las paredes internas como una película delgada. Esto proporciona una alta tasa de transferencia de calor con un tiempo de residencia muy corto, lo que lo hace ideal para concentrar grandes volúmenes de líquidos sensibles al calor y de baja viscosidad.

Evaporadores de circulación forzada

Estos son los caballos de batalla para aplicaciones difíciles. Una bomba hace circular el líquido a alta velocidad a través de un intercambiador de calor, evitando que los sólidos se asienten y reduciendo la incrustación en las superficies de transferencia de calor. Son extremadamente eficaces para procesar líquidos viscosos, cristalizantes o que tienden a ensuciarse.

Evaporadores de película delgada agitada (Película agitada)

Para los materiales más difíciles, se utiliza un evaporador de película delgada agitada. Cuchillas o rodillos mecánicos extienden físicamente el líquido en una película turbulenta extremadamente delgada sobre la superficie calentada. Este diseño sobresale en el manejo de materiales altamente viscosos, sensibles al calor o que tienden a ensuciarse que son imposibles de procesar en otros sistemas.

Evaporadores de placas

Semejantes en concepto a un intercambiador de calor de placas, estas unidades utilizan una serie de placas con juntas para crear una gran superficie en un volumen compacto. Son eficientes y fáciles de limpiar, lo que los hace adecuados para líquidos de viscosidad baja a media en aplicaciones donde el espacio es una preocupación.

El papel del vacío en la evaporación

Aplicar un vacío al sistema de evaporación es una técnica poderosa que cambia fundamentalmente las condiciones del proceso, por lo que se utiliza ampliamente.

Reducción del punto de ebullición

La ventaja más significativa del vacío es que reduce el punto de ebullición del líquido. El agua que hierve a 100 °C (212 °F) a presión atmosférica puede hacerse hervir a 60 °C (140 °F) o incluso menos bajo vacío. Esto protege los productos sensibles al calor de daños.

Aumento de la diferencia de temperatura efectiva

Al reducir el punto de ebullición, se puede utilizar un medio calefactor de menor temperatura (como vapor a baja presión o agua caliente) manteniendo al mismo tiempo una diferencia de temperatura efectiva (ΔT) para una transferencia de calor eficiente. Esto mejora la eficiencia energética y la seguridad de la planta.

Comprensión de los criterios clave de selección

Elegir el evaporador adecuado implica equilibrar el rendimiento, el coste y la fiabilidad operativa. Varios factores dictan la decisión final.

Sensibilidad al calor del producto

Este es a menudo el impulsor principal. Si un producto se degrada con el calor, la elección se reduce inmediatamente a diseños de tiempo de residencia corto como el de película descendente o el de película delgada agitada, que casi siempre operan bajo vacío.

Viscosidad y tendencia a ensuciarse

A medida que un producto se concentra más, su viscosidad suele aumentar y crece su tendencia a ensuciar las superficies de transferencia de calor. Para líquidos limpios de baja viscosidad, un simple evaporador de película descendente puede ser suficiente. Para materiales altamente viscosos o que tienden a ensuciarse, es necesario un diseño de circulación forzada o de película delgada agitada.

Capacidad y rendimiento requeridos

La escala de la operación es importante. La producción química a granel continua a gran escala a menudo utiliza evaporadores de efectos múltiples (MEE) altamente eficientes, donde el vapor de una etapa se utiliza para calentar la siguiente, reduciendo drásticamente el consumo de energía.

Eficiencia energética y costes operativos

La energía es un coste operativo importante. Las configuraciones avanzadas como MEE o los sistemas que utilizan recompresión de vapor térmica (TVR) o recompresión de vapor mecánica (MVR) requieren una mayor inversión de capital, pero ofrecen importantes ahorros a largo plazo en el consumo de vapor.

Selección del evaporador adecuado para su proceso

Tomar la decisión correcta requiere una comprensión clara de su objetivo principal.

- Si su enfoque principal es el procesamiento de líquidos sensibles al calor: Elija un evaporador de película descendente o de película delgada agitada que funcione al vacío para minimizar el estrés térmico.

- Si su enfoque principal es el manejo de soluciones viscosas, que tienden a ensuciarse o a cristalizar: Elija un evaporador de circulación forzada o de película delgada agitada para garantizar la fiabilidad operativa.

- Si su enfoque principal es maximizar la eficiencia energética a escala: Especifique un diseño de evaporador de efectos múltiples (MEE), potencialmente mejorado con recompresión de vapor (MVR/TVR).

- Si su enfoque principal es una solución de propósito general y de bajo coste para líquidos no sensibles: Un evaporador de película ascendente o de placas simple puede proporcionar una solución rentable.

En última instancia, el evaporador óptimo es aquel que logra de manera confiable sus objetivos de proceso mientras protege la integridad de su producto final.

Tabla de resumen:

| Tipo de evaporador | Ideal para | Característica clave |

|---|---|---|

| Película descendente | Líquidos sensibles al calor y de baja viscosidad | Tiempo de residencia corto, alta transferencia de calor |

| Circulación forzada | Líquidos viscosos, cristalizantes o que tienden a ensuciarse | Circulación a alta velocidad, reduce la incrustación |

| Película delgada agitada | Materiales altamente viscosos, sensibles al calor o que tienden a ensuciarse | Raspado mecánico, película turbulenta delgada |

| Evaporadores de placas | Líquidos de viscosidad baja a media | Diseño compacto, fácil de limpiar |

¡Optimice su procesamiento químico con la solución de evaporador adecuada de KINTEK!

Elegir el evaporador correcto es fundamental para proteger los materiales sensibles al calor, mejorar la eficiencia energética y garantizar un funcionamiento fiable. KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta calidad adaptados a sus necesidades específicas de laboratorio. Nuestros expertos pueden ayudarle a seleccionar el tipo de evaporador ideal, ya sea de película descendente, circulación forzada o película delgada agitada, para que coincida con la viscosidad, la sensibilidad al calor y la tendencia a ensuciarse de su producto.

Permita que KINTEK mejore la eficiencia de su proceso y la integridad del producto. ¡Contáctenos hoy para discutir sus requisitos y descubrir cómo nuestras soluciones pueden beneficiar a su laboratorio!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Blanks para matrices de trefilado de diamante CVD para aplicaciones de precisión

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura