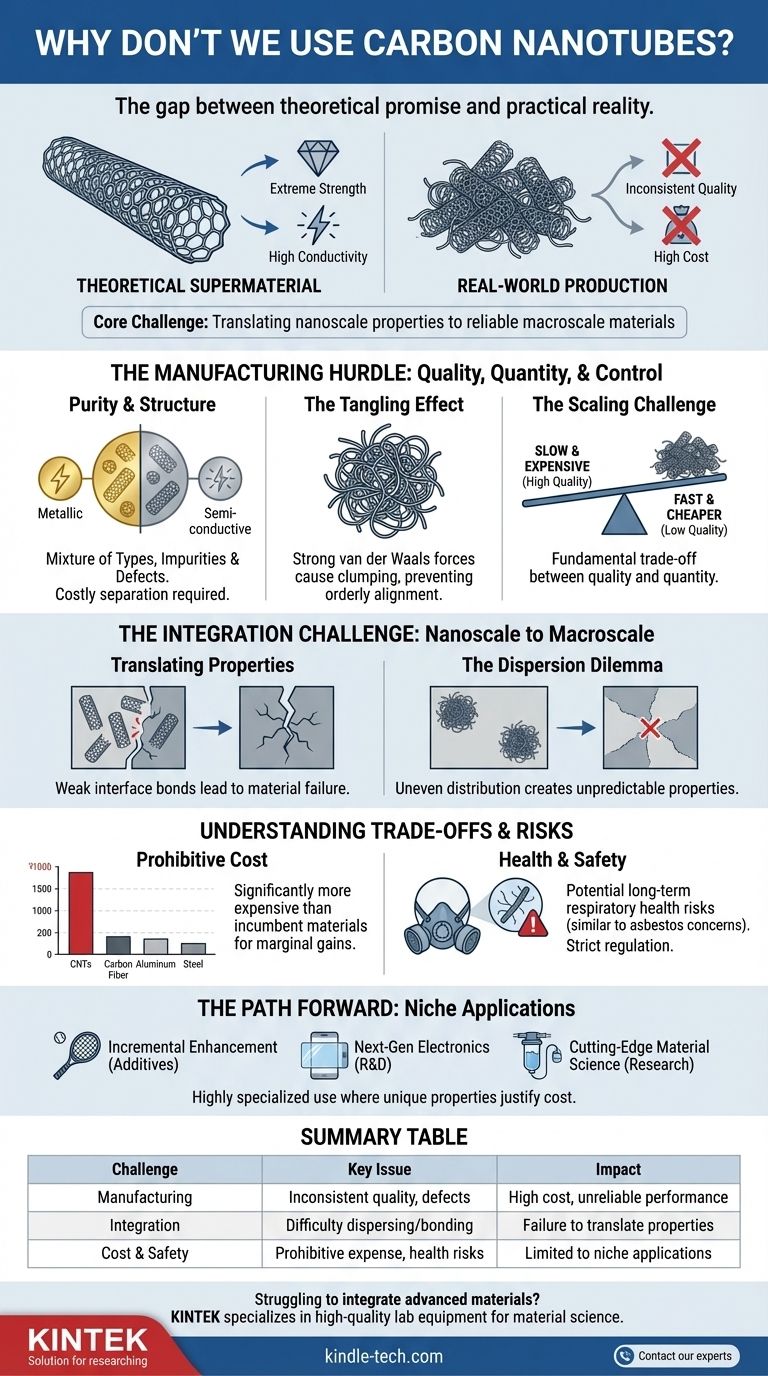

En resumen, no usamos nanotubos de carbono ampliamente porque aún no podemos producirlos con una calidad consistente, a un costo lo suficientemente bajo o a una escala lo suficientemente grande. Si bien un solo nanotubo de carbono (CNT) perfecto es un "supermaterial" teórico, el proceso de fabricar billones de ellos y ensamblarlos en un producto utilizable en el mundo real anula la mayoría de sus propiedades milagrosas.

El desafío principal es de traducción. La extraordinaria resistencia y conductividad de los nanotubos de carbono existen a nanoescala, pero aún no hemos dominado la ingeniería necesaria para traducir esas propiedades en materiales a macroescala que sean confiables y económicos.

El obstáculo de la fabricación: calidad, cantidad y control

La promesa de cualquier material es irrelevante si no se puede fabricar de manera confiable y asequible. Para los CNT, el proceso de producción en sí mismo es el principal cuello de botella, creando una cascada de problemas que limitan su aplicación.

El problema de la pureza y la estructura

La mayoría de los métodos de síntesis a gran escala, como la deposición química de vapor (CVD), crean una mezcla de diferentes tipos de CNT. Algunos son metálicos (conductivos) mientras que otros son semiconductores. Para cualquier aplicación electrónica avanzada, esta mezcla es inutilizable sin un proceso de separación costoso y complejo.

Además, estos métodos a menudo dejan residuos de catalizadores metálicos e introducen defectos estructurales (como agujeros o átomos no deseados) en las paredes de los nanotubos. Estas impurezas y defectos debilitan drásticamente el material, socavando su beneficio principal.

El efecto de enredo

Debido a su extrema relación longitud-diámetro y a las potentes fuerzas de van der Waals intermoleculares, los CNT tienen una fuerte tendencia a agruparse y enredarse, como espaguetis microscópicos.

Este enredo impide que los nanotubos se alineen de manera ordenada. Para que un material alcance la máxima resistencia o conductividad, sus fibras constituyentes deben estar alineadas paralelamente a la dirección de la tensión o el flujo de corriente. Los CNT agrupados y desordenados no pueden proporcionar esto.

El desafío de la escalabilidad

Los métodos que producen los CNT de la más alta calidad y más prístinos (como la descarga de arco o la ablación láser) son increíblemente lentos y costosos, lo que los hace inadecuados para la producción en masa.

Si bien métodos como la CVD pueden producir CNT en mayores cantidades, generalmente sacrifican la calidad, lo que resulta en los problemas de pureza y defectos mencionados anteriormente. Existe una compensación fundamental entre calidad y cantidad que aún no se ha resuelto.

El desafío de la integración: de la nanoescala a la macroescala

Incluso si se pudieran producir CNT perfectos a bajo costo, existe un segundo obstáculo importante: incorporarlos eficazmente en otros materiales, como polímeros, metales o cerámicas.

Traducir propiedades no es simple

Agregar CNT a una resina plástica no crea automáticamente un compuesto súper resistente. La resistencia del material final depende enteramente de la interfaz, el enlace entre la superficie del nanotubo y el material de la matriz circundante.

Si este enlace es débil, los nanotubos simplemente actúan como defectos resbaladizos dentro del material. Bajo tensión, la matriz se separará de los CNT, y el compuesto fallará mucho antes de que los nanotubos mismos sean desafiados.

El dilema de la dispersión

Para ser efectivos, los CNT deben distribuirse uniformemente por todo el material huésped. Debido a su tendencia a enredarse, lograr una buena dispersión es extremadamente difícil.

Una mala dispersión resulta en un material con grupos de CNT en algunas áreas y ninguno en otras. Esto crea puntos débiles y hace que las propiedades del material sean impredecibles e inestables, lo que lo vuelve inútil para aplicaciones críticas como la aeroespacial o los componentes estructurales.

Comprender las compensaciones y los riesgos

Más allá de los obstáculos técnicos, los factores prácticos y económicos crean barreras significativas para la adopción generalizada.

El costo prohibitivo

Los nanotubos de carbono de alta pureza y bien estructurados siguen siendo excepcionalmente caros en comparación con los materiales existentes. Para la mayoría de las aplicaciones, los materiales tradicionales como la fibra de carbono, el aluminio o el acero son mucho más baratos y "suficientemente buenos".

La ganancia de rendimiento marginal que ofrecen los compuestos de CNT actuales rara vez justifica el aumento masivo de costos y la complejidad de fabricación.

Posibles preocupaciones de salud y seguridad

La forma física de los CNT —fibras largas, delgadas y altamente duraderas— ha sido comparada con el amianto. Existen preocupaciones legítimas de que la inhalación de nanotubos en el aire podría representar un riesgo para la salud respiratoria a largo plazo.

Esto ha llevado a estrictos protocolos de manejo e incertidumbre regulatoria, lo que añade costos y complejidad a su uso en entornos industriales y desalienta la inversión.

El camino a seguir: dónde los CNT están teniendo un impacto

A pesar de estos desafíos, es más preciso decir que los CNT se utilizan de una manera altamente especializada en lugar de no usarse en absoluto. Han tenido éxito en aplicaciones de nicho donde sus propiedades únicas justifican el costo y la complejidad.

- Si su enfoque principal es la mejora incremental: Los CNT se utilizan en pequeñas cantidades como aditivos en polímeros para mejorar las propiedades de descarga electrostática (ESD), la conductividad térmica y la tenacidad en artículos deportivos de alta gama, componentes aeroespaciales y electrónica.

- Si su enfoque principal es la electrónica de próxima generación: Los CNT son críticos en investigación y desarrollo para películas conductoras transparentes, electrodos de baterías avanzados y sensores químicos altamente sensibles donde sus propiedades eléctricas únicas son primordiales.

- Si su enfoque principal es la ciencia de materiales de vanguardia: Se están explorando para membranas avanzadas de filtración de agua, sistemas de administración de fármacos y compuestos de próxima generación, aunque estos se encuentran en gran medida en la fase de investigación o comercialización temprana.

Los nanotubos de carbono han pasado de ser un "material milagroso" publicitado a un aditivo sofisticado y de alto valor cuyo potencial completo aún está bloqueado por desafíos fundamentales de fabricación e ingeniería.

Tabla resumen:

| Desafío | Problema clave | Impacto en el uso |

|---|---|---|

| Fabricación | Calidad inconsistente, mezcla de tipos metálicos/semiconductores, defectos | Alto costo, rendimiento poco fiable para la mayoría de las aplicaciones |

| Integración | Dificultad para dispersar y unir con otros materiales | Fallo en la traducción de propiedades a nanoescala a productos a macroescala |

| Costo y seguridad | Gasto prohibitivo en comparación con materiales tradicionales; posibles riesgos para la salud | Limitado a aplicaciones de nicho donde las propiedades únicas justifican el costo |

¿Tiene dificultades para integrar materiales avanzados como los nanotubos de carbono en su investigación o desarrollo de productos? KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad que respaldan la ciencia de materiales de vanguardia. Nuestra experiencia puede ayudarle a navegar por las complejidades del manejo y procesamiento de nanomateriales. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar las necesidades específicas de su laboratorio y ayudarle a superar los desafíos de la ciencia de materiales.

Guía Visual

Productos relacionados

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Tamices de laboratorio y máquinas tamizadoras

La gente también pregunta

- ¿Qué es el método de síntesis por llama para los nanotubos de carbono? Producción escalable y de bajo costo para aplicaciones industriales

- ¿Cuáles son las aplicaciones de los nanomateriales de carbono? Desbloqueando un rendimiento revolucionario en energía, materiales y electrónica

- ¿Cuál es el papel del hidrógeno en el crecimiento del grafeno? Domina el doble papel para películas de alta calidad

- ¿Cuáles son las otras formas de grafeno? Elija el tipo correcto para su aplicación

- ¿Qué son las películas delgadas?

- ¿Cuál es el catalizador para el crecimiento de los nanotubos de carbono? De las nanopartículas metálicas a la demanda del mercado

- ¿Cuáles son las aplicaciones mecánicas de los nanotubos de carbono? Refuerzo de materiales para una resistencia inigualable

- ¿Cuáles son los diferentes métodos de síntesis del grafeno? Explicación de los métodos "de arriba hacia abajo" frente a "de abajo hacia arriba"