En esencia, el moldeo por compresión es importante porque es un método inigualable para crear piezas excepcionalmente fuertes, duraderas y dimensionalmente estables. Este proceso sobresale donde otros fallan, particularmente cuando se trabaja con plásticos termoestables y materiales compuestos de alto rendimiento que requieren una inmensa presión y calor para lograr sus propiedades finales. Su capacidad para producir componentes grandes y robustos con espesores de pared variables lo hace esencial para aplicaciones industriales, automotrices y eléctricas exigentes.

El verdadero valor del moldeo por compresión no es la velocidad, sino la resistencia. Es el proceso de referencia cuando la integridad estructural y la durabilidad de un componente no son negociables, especialmente para materiales que no se pueden procesar mediante métodos de mayor volumen como el moldeo por inyección.

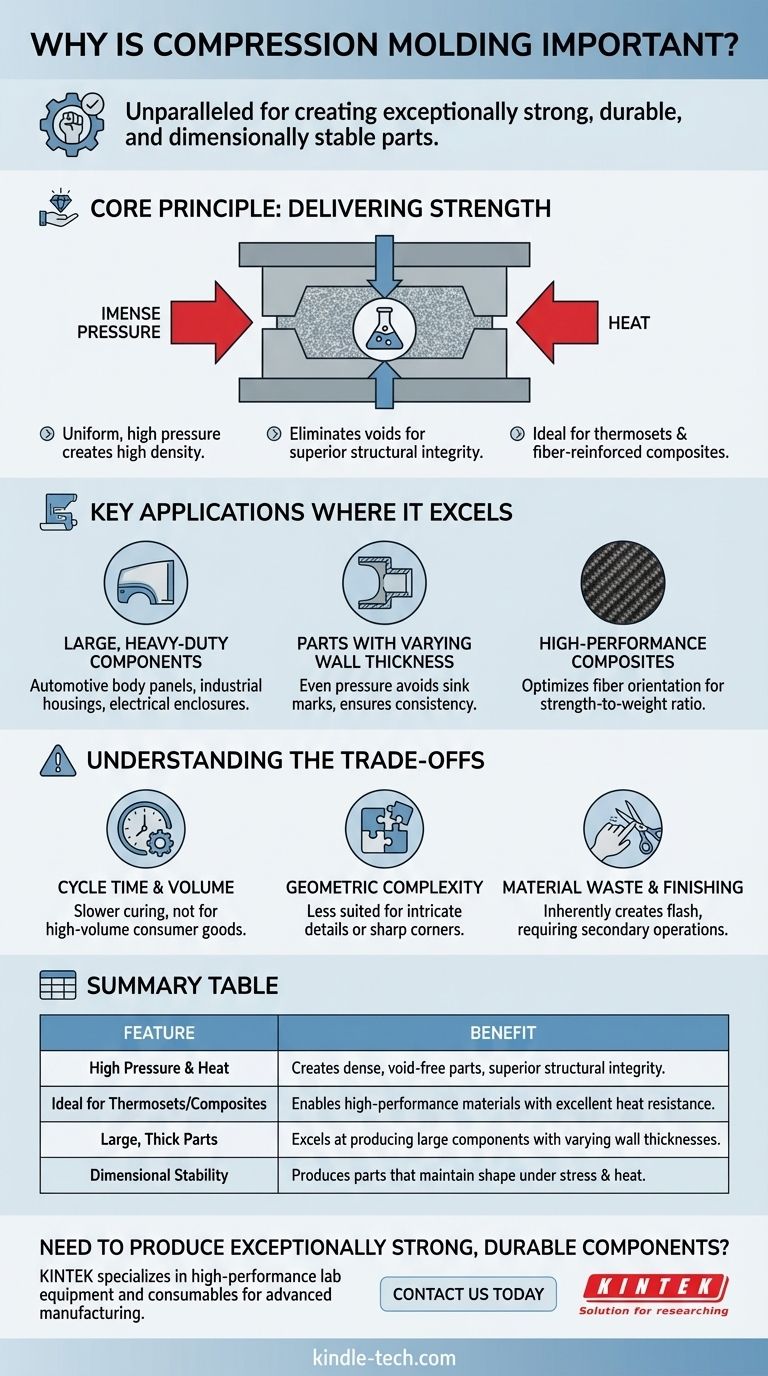

El principio central: cómo el moldeo por compresión proporciona resistencia

El moldeo por compresión opera bajo un principio sencillo pero potente: aplicar inmensa presión y calor a una carga de material dentro de la cavidad de un molde. Esto obliga al material a adaptarse a la forma del molde mientras inicia una reacción química (curado).

El proceso en resumen

Primero, se coloca una cantidad precisa de material de moldeo, a menudo preformado en una "carga", en la mitad inferior abierta y calentada de un molde. Luego, la mitad superior del molde se cierra, aplicando una presión extrema (a menudo cientos de toneladas) sobre el material. Esta presión, combinada con el calor, obliga al material a llenar cada parte de la cavidad del molde e inicia el proceso de curado que fija permanentemente su forma.

La alta presión crea alta densidad

La característica definitoria de este proceso es la aplicación de presión alta y uniforme. Esta presión asegura que el material esté densamente compactado, eliminando huecos o bolsas de aire y dando como resultado un componente con integridad estructural y resistencia mecánica superiores. El producto final es robusto, sólido y altamente resistente al impacto y al desgaste.

Ideal para termoestables y compuestos

El moldeo por compresión es especialmente adecuado para plásticos termoestables y compuestos reforzados con fibra. A diferencia de los termoplásticos (utilizados en el moldeo por inyección), que se pueden volver a fundir, los termoestables experimentan un cambio químico irreversible al curarse. Este proceso es el entorno perfecto para gestionar esa transformación, dando como resultado piezas con alta resistencia al calor y estabilidad dimensional.

Aplicaciones clave donde sobresale el moldeo por compresión

Las ventajas únicas del moldeo por compresión lo convierten en la única opción lógica para una clase específica de componentes industriales.

Componentes grandes y de servicio pesado

Dado que el proceso no depende de inyectar material a través de pequeñas compuertas, es muy eficaz para producir piezas muy grandes y gruesas. Esto incluye paneles de carrocería de automóviles, carcasas eléctricas de servicio pesado y carcasas de equipos industriales grandes donde la resistencia es el principal motor del diseño.

Piezas con espesor de pared variable

El moldeo por inyección a menudo tiene dificultades con secciones gruesas, lo que puede provocar defectos cosméticos como marcas de hundimiento. La aplicación uniforme de presión del moldeo por compresión en toda la superficie de la pieza le permite producir componentes con variaciones significativas en el espesor de la pared sin comprometer la calidad estructural o estética.

Compuestos de alto rendimiento

Para materiales como plásticos reforzados con fibra de vidrio o fibra de carbono, el moldeo por compresión es esencial. El proceso asegura que las fibras de refuerzo estén debidamente humedecidas por la matriz de resina y orientadas correctamente, maximizando la relación resistencia-peso de la pieza compuesta final.

Comprensión de las compensaciones

Ningún proceso de fabricación es perfecto para todas las aplicaciones. Comprender las limitaciones del moldeo por compresión es crucial para tomar una decisión informada.

Tiempo de ciclo y volumen

El proceso de curado de los materiales termoestables requiere tiempo, generalmente varios minutos por pieza. Esto hace que el moldeo por compresión sea significativamente más lento que el moldeo por inyección, que puede producir piezas en segundos. Por lo tanto, generalmente no es adecuado para productos de consumo de muy alto volumen y bajo costo.

Complejidad geométrica

Aunque es excelente para formas grandes y robustas, el moldeo por compresión puede ser menos adecuado para producir piezas con detalles extremadamente intrincados, esquinas internas afiladas o características complejas como cierres a presión. El flujo del material bajo presión es menos dinámico que en el moldeo por inyección.

Desperdicio de material y acabado

El proceso inherentemente crea "rebaba" (flash): exceso de material que se exprime entre las dos mitades del molde. Esta rebaba debe recortarse en una operación secundaria, lo que añade mano de obra, costo y genera desperdicio de material.

Tomar la decisión correcta para su objetivo

Seleccionar un proceso de fabricación requiere alinear sus capacidades con los requisitos más críticos de su proyecto.

- Si su enfoque principal es la máxima resistencia y durabilidad con termoestables o compuestos: El moldeo por compresión es la opción definitiva para crear piezas robustas y duraderas.

- Si su enfoque principal es producir componentes grandes y de paredes gruesas sin defectos cosméticos: El moldeo por compresión ofrece una clara ventaja sobre los procesos propensos a hundimientos y huecos.

- Si su enfoque principal es la producción de alto volumen y bajo costo de piezas termoplásticas complejas: El moldeo por inyección es casi con certeza la solución más eficiente y económica.

Elegir el proceso correcto comienza con la comprensión de que cada uno es una herramienta especializada diseñada para resolver un problema de ingeniería específico.

Tabla de resumen:

| Característica | Beneficio |

|---|---|

| Alta presión y calor | Crea piezas densas y sin huecos con integridad estructural superior. |

| Ideal para termoestables/compuestos | Permite el uso de materiales de alto rendimiento con excelente resistencia al calor. |

| Piezas grandes y gruesas | Sobresale en la producción de componentes grandes con espesores de pared variables. |

| Estabilidad dimensional | Produce piezas que mantienen su forma y tamaño bajo tensión y calor. |

¿Necesita producir componentes excepcionalmente fuertes y duraderos?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles de alto rendimiento necesarios para procesos de fabricación avanzados como el moldeo por compresión. Ya sea que esté desarrollando nuevos materiales compuestos u optimizando la producción para aplicaciones automotrices o industriales, nuestras soluciones le ayudan a lograr una calidad y fiabilidad de piezas superior.

Contáctenos hoy para discutir cómo KINTEK puede apoyar las necesidades específicas de su laboratorio y ayudarle a construir productos más fuertes y mejores.

Guía Visual

Productos relacionados

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Prensa Hidráulica de Laboratorio Máquina Prensadora de Pastillas para Caja de Guantes

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de prensa hidráulica calentada con placas calentadas para prensa en caliente de laboratorio de caja de vacío

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

La gente también pregunta

- ¿Qué papel juega una prensa hidráulica de laboratorio en la preparación de pellets de electrolitos sólidos? Garantice la precisión de los datos

- ¿Por qué se utilizan los pellets de KBr en FTIR? Logre un análisis claro y preciso de muestras sólidas

- ¿Qué es el método de la pastilla de polvo prensado? Una guía para una preparación precisa de muestras FTIR

- ¿Qué es la técnica de pastillas en IR? Domine la preparación de muestras sólidas para una espectroscopia clara

- ¿Cuál es la ventaja del KBr? Transparencia IR inigualable para una espectroscopia precisa