En resumen, el desaglutinado es el proceso esencial de eliminar el material "aglutinante" temporal de una pieza moldeada. Este paso actúa como un puente crítico en métodos de fabricación como el moldeo por inyección de metales (MIM) y ciertos tipos de impresión 3D. Purifica el componente, dejando solo el material primario (como polvo metálico o cerámico) y preparándolo para la etapa final de fortalecimiento y densificación conocida como sinterizado.

El desaglutinado es fundamentalmente un proceso de sustracción controlada. Su éxito determina si una pieza puede sobrevivir a la etapa final de calentamiento para volverse densa y fuerte, o si fallará debido a defectos internos como grietas, vacíos o distorsión.

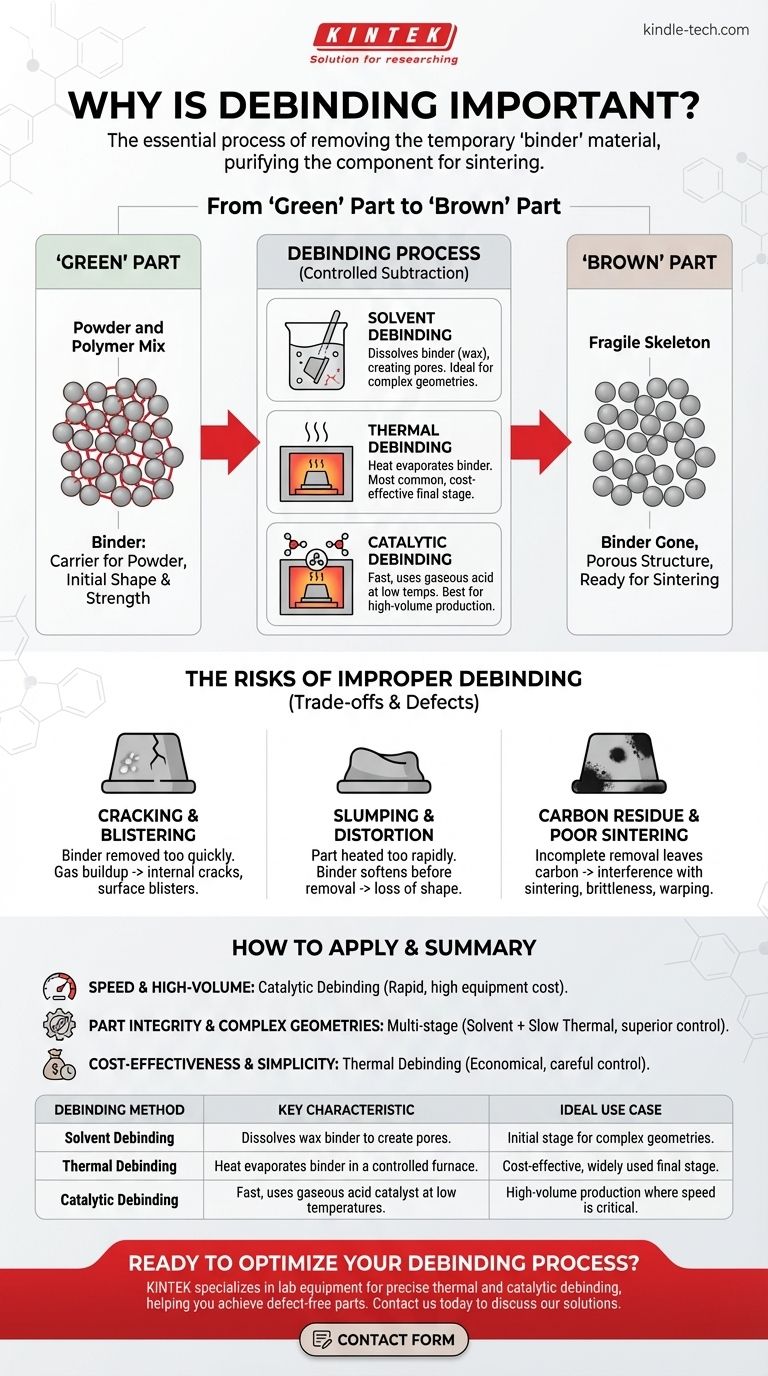

De la pieza "verde" a la pieza "marrón"

Para entender por qué el desaglutinado es tan crítico, primero debe comprender el papel del aglutinante que elimina.

La pieza "verde": una mezcla de polvo y polímero

El componente inicial formado por moldeo o impresión se denomina pieza "verde". Esta pieza no está hecha de metal o cerámica pura.

En cambio, es una mezcla precisa del polvo del material final y un sistema aglutinante. El aglutinante es típicamente una mezcla de ceras y polímeros que actúa como un andamio temporal.

El propósito del aglutinante: un portador para el polvo

El aglutinante es crucial para el proceso de conformado inicial. Se licúa bajo calor, permitiendo que el polvo se inyecte en un molde y mantenga una forma compleja con alta precisión.

Sin el aglutinante, el polvo crudo no podría moldearse. El aglutinante proporciona a la pieza "verde" su forma inicial y resistencia para su manipulación.

La pieza "marrón": un esqueleto frágil

Una vez completado el proceso de desaglutinado, el componente se conoce como pieza "marrón".

En esta etapa, el aglutinante ha desaparecido, dejando una estructura porosa y frágil de partículas de metal o cerámica unidas por fricción. Es extremadamente quebradiza pero ahora está lista para el horno de sinterización final.

La mecánica del desaglutinado: cómo se eliminan los aglutinantes

El desaglutinado no es un método único, sino una categoría de procesos. El método elegido depende del material aglutinante, la geometría de la pieza y los objetivos de producción.

Desaglutinado por solvente

En este proceso, la pieza "verde" se sumerge en un solvente líquido. Este solvente disuelve una porción del aglutinante —típicamente el componente de cera— creando una red de poros abiertos a través de la pieza.

Esto permite que el aglutinante polimérico restante se elimine más fácilmente en un paso posterior.

Desaglutinado térmico

El desaglutinado térmico es el método más común, a menudo utilizado como etapa final después del desaglutinado por solvente. La pieza se calienta lentamente en un horno con atmósfera controlada.

El calor descompone y evapora cuidadosamente el aglutinante restante. La velocidad de calentamiento debe ser precisa para permitir que los gases del aglutinante escapen sin acumular presión.

Desaglutinado catalítico

Este es el método más rápido. Las piezas "verdes" se colocan en un horno con un catalizador de ácido gaseoso, como el ácido nítrico.

El catalizador descompone rápidamente el aglutinante polimérico principal (como el poliacetal) a bajas temperaturas, permitiendo su eliminación en una fracción del tiempo requerido para el desaglutinado térmico.

Comprender las compensaciones: los riesgos de un desaglutinado incorrecto

El desaglutinado es una operación delicada. Si se realiza incorrectamente, creará defectos que son imposibles de arreglar en la etapa final de sinterizado.

El riesgo de agrietamiento y ampollas

Si el aglutinante se elimina demasiado rápido, los gases que forma pueden quedar atrapados dentro de la pieza. A medida que aumenta la presión, puede causar ampollas en la superficie o generar grietas internas que comprometen gravemente la resistencia de la pieza.

El problema del hundimiento y la distorsión

Si una pieza se calienta demasiado rápido durante el desaglutinado térmico, el aglutinante puede ablandarse antes de haber sido eliminado por completo. Sin su estructura de soporte interna, la pieza puede hundirse bajo su propio peso, lo que lleva a una pérdida de precisión dimensional.

El problema del residuo de carbono

Un desaglutinado térmico incompleto puede dejar residuos de carbono del polímero. Este carbono puede interferir con la química del material final durante el sinterizado, lo que provoca fragilidad y un rendimiento mecánico deficiente.

El impacto en el sinterizado

Una pieza bien desaglutinada tiene una red uniforme de poros. Esto le permite encogerse de manera predecible y uniforme durante el sinterizado. Una pieza mal desaglutinada con densidad no uniforme se deformará, agrietará o no alcanzará su densidad objetivo, lo que resultará en un componente rechazado.

Cómo aplicarlo a su proyecto

Su elección de estrategia de desaglutinado debe alinearse directamente con sus prioridades de fabricación.

- Si su enfoque principal es la velocidad y la producción de gran volumen: El desaglutinado catalítico es a menudo la mejor opción debido a sus rápidos tiempos de ciclo, pero requiere un sistema de aglutinante específico y tiene costos de equipo más altos.

- Si su enfoque principal es la integridad de la pieza para geometrías complejas: Un proceso de múltiples etapas, como el desaglutinado por solvente seguido de un ciclo térmico lento, ofrece un control superior y minimiza el estrés, reduciendo el riesgo de defectos en piezas intrincadas.

- Si su enfoque principal es la rentabilidad y la simplicidad del proceso: Un único ciclo de desaglutinado térmico cuidadosamente controlado puede ser la solución más económica, especialmente cuando el tiempo de respuesta más rápido no es el motor principal.

Dominar el proceso de desaglutinado es dominar la base sobre la que se construyen piezas de alta calidad y alto rendimiento.

Tabla de resumen:

| Método de desaglutinado | Característica clave | Caso de uso ideal |

|---|---|---|

| Desaglutinado por solvente | Disuelve el aglutinante de cera para crear poros. | Etapa inicial para geometrías complejas. |

| Desaglutinado térmico | El calor evapora el aglutinante en un horno controlado. | Etapa final rentable y ampliamente utilizada. |

| Desaglutinado catalítico | Rápido, utiliza catalizador de ácido gaseoso a bajas temperaturas. | Producción de gran volumen donde la velocidad es crítica. |

¿Listo para optimizar su proceso de desaglutinado?

La estrategia de desaglutinado correcta es la base del éxito en MIM e impresión 3D. KINTEK se especializa en el equipo de laboratorio y los consumibles necesarios para un desaglutinado térmico y catalítico preciso, ayudándole a lograr piezas sin defectos con propiedades mecánicas superiores.

Contáctenos hoy usando el formulario a continuación para discutir cómo nuestras soluciones pueden mejorar la calidad y eficiencia de su fabricación.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización Dental de Porcelana al Vacío

La gente también pregunta

- ¿Cómo se ioniza el argón en la pulverización catódica? La clave para encender un plasma estable

- ¿Por qué es importante llevar un registro preciso en los congeladores de ultra baja temperatura? Proteja la integridad de las muestras y garantice el cumplimiento

- ¿Cuáles son los requisitos para las plantillas de espuma polimérica para cerámicas de fase MAX reticulada? Garantizar la integridad estructural

- ¿Por qué se deben colocar los cuerpos en verde de vitrocerámica en un horno de secado de precisión? Garantizar la integridad estructural y un alto rendimiento

- ¿Qué es la sinterización en la metalurgia de polvos? La clave para piezas metálicas fuertes y densas

- ¿Cómo afecta el tratamiento térmico a la dureza? Domina el Arte del Endurecimiento y Ablandamiento Controlado

- ¿Cuáles son los métodos de tratamiento de superficies en tribología? Mejorar la resistencia al desgaste y reducir la fricción

- ¿Qué material se utiliza en el proceso de sinterización? Descubra el poder de los metales y las cerámicas