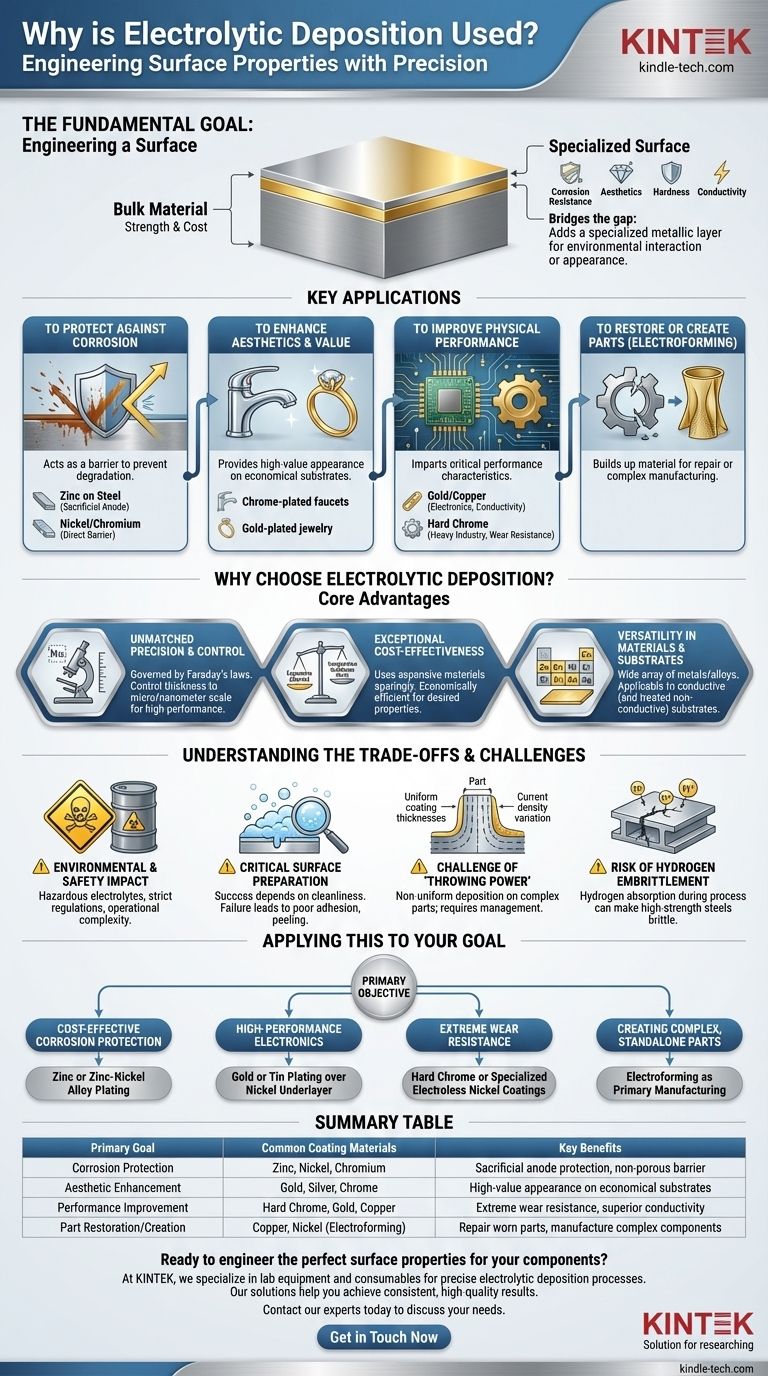

En esencia, la deposición electrolítica es un proceso utilizado para aplicar un recubrimiento metálico fino y funcional sobre la superficie de un objeto. Se emplea ampliamente en diversas industrias para lograr un resultado específico que el material base no puede proporcionar por sí mismo, como mejorar la resistencia a la corrosión, realzar el atractivo estético, aumentar la dureza o modificar la conductividad eléctrica.

Aunque a menudo se considera una simple técnica de "galvanoplastia", el verdadero valor de la deposición electrolítica reside en su precisión. Es un método altamente controlable y rentable para diseñar propiedades superficiales específicas, cambiando fundamentalmente la forma en que un componente funciona en su entorno.

El Objetivo Fundamental: Diseñar una Superficie

La deposición electrolítica resuelve un problema común de ingeniería: el material ideal para el cuerpo principal de una pieza (por resistencia o coste) rara vez es el material ideal para su superficie (por interacción ambiental o apariencia). El proceso cierra esta brecha añadiendo una capa metálica especializada.

Para Proteger Contra la Corrosión

Uno de los usos más comunes es proteger un metal base reactivo, como el acero, de la degradación ambiental. La capa depositada actúa como una barrera.

Por ejemplo, a menudo se deposita una fina capa de zinc sobre pernos y sujetadores de acero. El zinc actúa como un ánodo de sacrificio, corroiéndose preferentemente para proteger el acero subyacente. Las capas de níquel y cromo proporcionan una barrera más directa y no porosa contra la humedad y el oxígeno.

Para Mejorar la Estética y el Valor

El proceso es responsable de los acabados brillantes y reflectantes en innumerables productos de consumo. Proporciona una apariencia de alto valor sobre un sustrato más económico.

Piense en grifos cromados, cubertería plateada o joyería chapada en oro. En estos casos, un metal base menos costoso como el latón o el acero proporciona la estructura, mientras que una capa micrométrica de un metal precioso o decorativo proporciona el aspecto y el tacto deseados.

Para Mejorar el Rendimiento Físico

Más allá de la apariencia, las capas depositadas pueden impartir características de rendimiento críticas. Las propiedades del recubrimiento a menudo son distintas de las del material base.

En electrónica, se deposita oro y cobre en conectores y placas de circuito impreso para garantizar una excelente conductividad eléctrica y prevenir la oxidación. En la industria pesada, se aplica cromo duro a pistones, rodillos y cilindros hidráulicos para crear una superficie increíblemente dura, de baja fricción y resistente al desgaste.

Para Restaurar o Crear Piezas

La deposición electrolítica también se puede utilizar para aumentar material. Este proceso, a menudo denominado electroformado, puede reparar piezas desgastadas o mecanizadas incorrectamente añadiendo material de nuevo a las dimensiones críticas.

Además, se puede utilizar como método de fabricación principal para crear objetos metálicos complejos de paredes delgadas, como guías de onda o fuelles, que serían difíciles o imposibles de producir con el mecanizado tradicional.

¿Por Qué Elegir la Deposición Electrolítica? Las Ventajas Fundamentales

Aunque existen otros métodos de recubrimiento, la deposición electrolítica sigue siendo un proceso dominante debido a una combinación única de control, coste y versatilidad.

Precisión y Control Inigualables

El proceso se rige por las leyes de Faraday de la electrólisis, lo que significa que la cantidad de metal depositado es directamente proporcional a la carga eléctrica que pasa por el sistema.

Esta relación permite un control extremadamente preciso del grosor del recubrimiento, a menudo hasta la escala micrométrica o incluso nanométrica. Este nivel de precisión es esencial para aplicaciones de alto rendimiento en aeroespacial y electrónica.

Excepcional Rentabilidad

La deposición electrolítica permite a los ingenieros utilizar materiales caros con moderación. Aplicar una capa de 10 micrómetros de oro a un conector es mucho más barato que fabricar todo el conector de oro macizo.

Este principio de utilizar un sustrato fuerte e inexpensivo con una capa superficial delgada y de alto rendimiento lo convierte en una de las formas más económicamente eficientes de lograr las propiedades de material deseadas.

Versatilidad en Materiales y Sustratos

Se puede depositar una gran variedad de metales y aleaciones, incluyendo zinc, cobre, níquel, cromo, estaño, oro, plata y platino.

El proceso se puede aplicar a cualquier sustrato conductor. Con pasos de pretratamiento especiales para crear una capa semilla conductora, incluso se puede utilizar para recubrir materiales no conductores como plásticos y cerámicas.

Comprender las Compensaciones y Desafíos

A pesar de sus ventajas, la deposición electrolítica es un proceso complejo con desafíos significativos que requieren una gestión experta. Ser consciente de ellos es fundamental para una implementación exitosa.

Impacto Ambiental y de Seguridad

Muchas soluciones de galvanoplastia, o electrolitos, contienen materiales peligrosos. Los baños de cianuro, los metales pesados como el cadmio y el cromo hexavalente, y los ácidos fuertes suponen riesgos significativos para los trabajadores y el medio ambiente.

Normativas estrictas rigen la manipulación, ventilación y tratamiento de estos productos químicos y los residuos que generan, lo que añade una complejidad operativa y un coste considerables.

El Papel Crítico de la Preparación de la Superficie

El éxito de la deposición electrolítica depende abrumadoramente de la limpieza y preparación del sustrato. La superficie debe estar completamente libre de aceites, óxidos y otros contaminantes.

Cualquier fallo en el proceso de limpieza y activación de varios pasos dará lugar a una mala adhesión, haciendo que el recubrimiento se ampolle, se despegue o se desprenda durante el uso.

El Desafío del "Poder de Penetración"

El campo eléctrico que impulsa la deposición no es uniforme en toda una pieza compleja. Se produce una mayor densidad de corriente en las esquinas exteriores afiladas, lo que da lugar a depósitos más gruesos, mientras que los huecos o agujeros profundos reciben una menor densidad de corriente y, por lo tanto, un recubrimiento más fino.

Este fenómeno, conocido como "poder de penetración", debe gestionarse mediante una química cuidadosa del electrolito, la orientación de la pieza y el uso de ánodos auxiliares para lograr un recubrimiento uniforme en componentes geométricamente complejos.

El Riesgo de Fragilización por Hidrógeno

Durante la deposición, se pueden generar átomos de hidrógeno que posteriormente se difunden en la estructura cristalina de los aceros de alta resistencia. Esto puede hacer que el metal se vuelva quebradizo y propenso a fallos repentinos bajo carga.

Este riesgo, conocido como fragilización por hidrógeno, es una preocupación seria en aplicaciones aeroespaciales y automotrices. Debe mitigarse mediante un proceso de horneado posterior al recubrimiento que expulse el hidrógeno atrapado del material.

Aplicación a su Objetivo

Para seleccionar el enfoque correcto, primero debe definir su objetivo principal para la superficie.

- Si su enfoque principal es la protección rentable contra la corrosión: Considere el recubrimiento de zinc o aleación de zinc-níquel para protección sacrificial en componentes de acero.

- Si su enfoque principal son los componentes electrónicos de alto rendimiento: Utilice recubrimiento de oro o estaño sobre una capa base de níquel para una conductividad y soldabilidad superiores.

- Si su enfoque principal es la resistencia extrema al desgaste para piezas industriales: Opte por el cromo duro o los recubrimientos especializados de níquel electrolítico por su excepcional dureza y baja fricción.

- Si su enfoque principal es la creación de piezas metálicas complejas e independientes: Investigue el electroformado como proceso de fabricación principal, no solo como recubrimiento.

Al comprender estos principios, puede aprovechar la deposición electrolítica no solo como un paso de acabado, sino como una herramienta precisa de ingeniería de superficies.

Tabla Resumen:

| Objetivo Principal | Materiales de Recubrimiento Comunes | Beneficios Clave |

|---|---|---|

| Protección contra la Corrosión | Zinc, Níquel, Cromo | Protección de ánodo de sacrificio, barrera no porosa |

| Mejora Estética | Oro, Plata, Cromo | Apariencia de alto valor sobre sustratos económicos |

| Mejora del Rendimiento | Cromo Duro, Oro, Cobre | Resistencia extrema al desgaste, conductividad superior |

| Restauración/Creación de Piezas | Cobre, Níquel (Electroformado) | Reparar piezas desgastadas, fabricar componentes complejos |

¿Listo para diseñar las propiedades superficiales perfectas para sus componentes?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles esenciales para procesos precisos de deposición electrolítica. Ya sea que su objetivo sea la resistencia a la corrosión, la conductividad mejorada o la resistencia superior al desgaste, nuestras soluciones le ayudan a lograr resultados consistentes y de alta calidad.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades específicas de recubrimiento e ingeniería de superficies de su laboratorio.

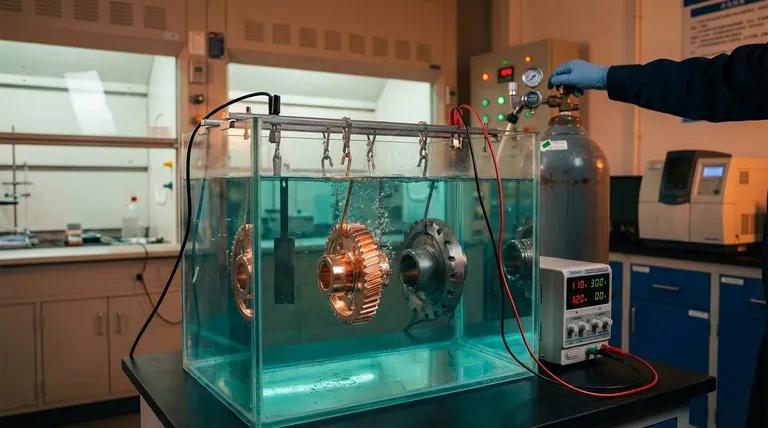

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Electrodo de Lámina de Platino para Aplicaciones de Laboratorio e Industriales

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Cómo resuelven las celdas electrolíticas y los sistemas de alimentación de CC los desafíos de detección en el monitoreo de la radiactividad ambiental?

- ¿Qué papel juega una estación de trabajo electroquímica en la evaluación de recubrimientos de TiNO? Cuantificar la protección biológica contra la corrosión

- ¿Cuáles son las características de diseño de una celda de prueba de visualización personalizada? Desbloquee información operativa de baterías

- ¿Cuál es el rango de volumen típico de la celda electrolítica multifuncional? Eligiendo el tamaño correcto para su laboratorio

- ¿De qué material está hecho el cuerpo de la celda de electrólisis? Vidrio de borosilicato de alta calidad para una electroquímica fiable

- ¿Cómo se debe preparar y añadir el electrolito a la celda electrolítica tipo H? Mejores prácticas para la pureza y la seguridad

- ¿Cuáles son las ventajas de utilizar una celda electrolítica circulante? Potencie la degradación de contaminantes con control activo de flujo

- ¿Cuál es la principal diferencia entre una celda galvánica y una celda electrolítica? Una guía clara sobre la conversión de energía