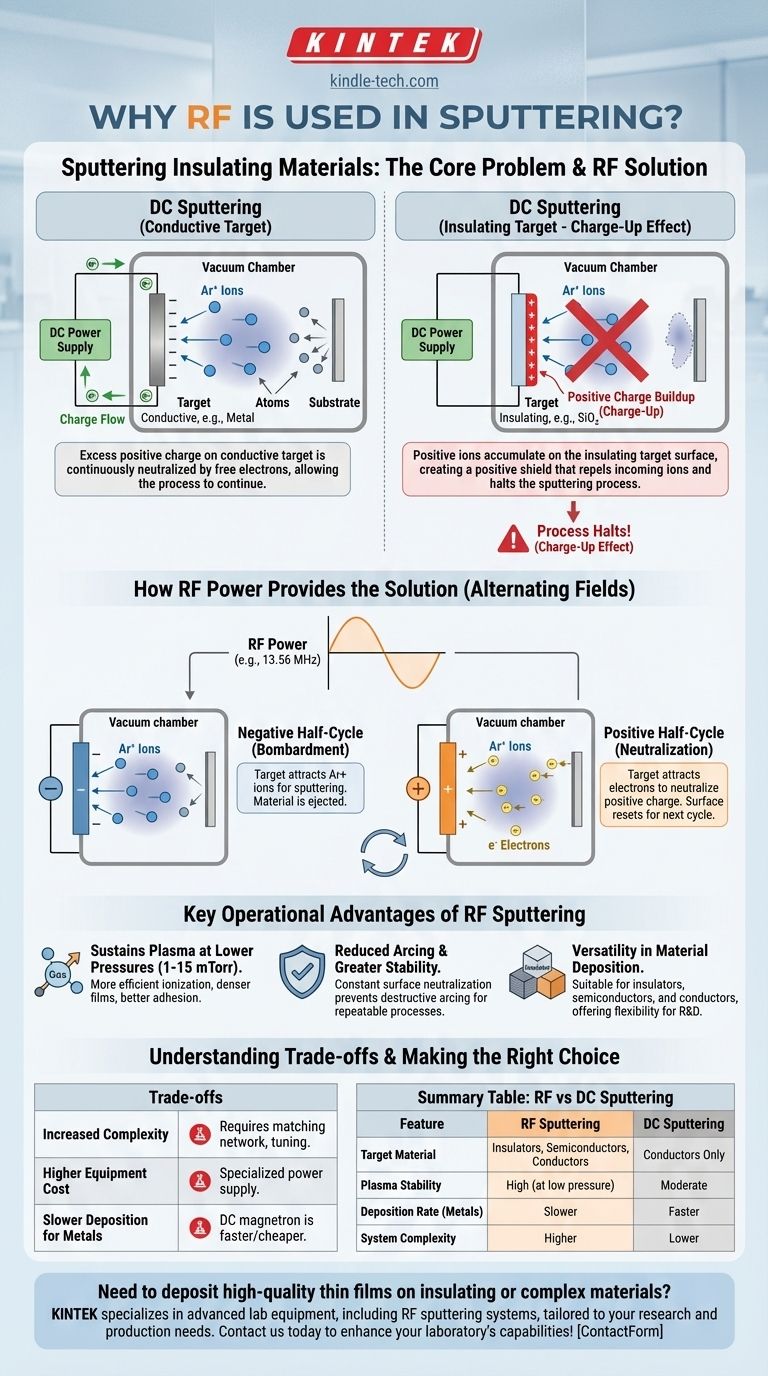

La potencia de RF (Radiofrecuencia) se utiliza en el sputtering principalmente para depositar películas delgadas a partir de materiales objetivo no conductores o aislantes. A diferencia del sputtering de Corriente Continua (CC), que solo funciona con objetivos conductores, la naturaleza alterna de un campo de RF evita la acumulación de carga eléctrica en la superficie del aislante, lo que de otro modo detendría completamente el proceso.

La razón fundamental para utilizar el sputtering de RF es superar una limitación crítica del sputtering de CC: la incapacidad de trabajar con materiales aislantes. El campo de RF alterno actúa como un interruptor de reinicio eléctrico, neutralizando continuamente la carga positiva que de otro modo se acumularía en el objetivo aislante y detendría el proceso de deposición.

El Problema Central: Sputtering de Materiales Aislantes

Para comprender el valor de la RF, primero debemos observar el desafío fundamental del sputtering de aislantes con corriente continua.

El Efecto de 'Acumulación de Carga' en el Sputtering de CC

En cualquier proceso de sputtering, los iones de gas cargados positivamente (como el Argón, Ar+) son acelerados hacia un objetivo cargado negativamente.

Cuando estos iones golpean un objetivo conductor, el exceso de carga positiva es neutralizado inmediatamente por los electrones libres dentro del metal y conducido a través de la fuente de alimentación.

Sin embargo, cuando los iones golpean un objetivo aislante, la carga positiva no puede fluir. Esta carga se acumula en la superficie del objetivo, creando un escudo positivo que repele a los iones positivos entrantes y mata efectivamente el proceso de sputtering.

Cómo la Potencia de RF Proporciona la Solución

La potencia de RF resuelve este problema alternando rápidamente el voltaje en el objetivo, típicamente a una frecuencia de 13.56 MHz. Esto crea dos semciclos distintos.

En el semciclo negativo, el objetivo tiene un sesgo negativo, atrayendo iones positivos del plasma para bombardear la superficie y pulverizar material, tal como se pretende.

En el semciclo positivo, el objetivo adquiere un sesgo positivo. Ahora atrae electrones altamente móviles del plasma, que inundan la superficie y neutralizan la carga positiva acumulada durante el ciclo anterior. Debido a que los electrones son mucho más ligeros y más móviles que los iones, esta neutralización ocurre muy rápidamente, preparando la superficie para el siguiente ciclo de bombardeo.

Ventajas Operativas Clave del Sputtering de RF

Más allá de su capacidad para manejar aislantes, el uso de una fuente de RF aporta varios otros beneficios al proceso.

Mantenimiento del Plasma a Presiones Más Bajas

La potencia de RF es más eficiente para ionizar el gas de proceso que un simple campo de CC. Esto permite mantener un plasma estable a presiones mucho más bajas (por ejemplo, 1-15 mTorr).

Operar a menor presión reduce la probabilidad de que los átomos pulverizados colisionen con los átomos de gas en su camino hacia el sustrato. Esto conduce a una trayectoria de deposición más directa, lo que resulta en películas más densas y de mayor calidad con mejor adhesión.

Reducción de Arcos y Mayor Estabilidad

La neutralización constante de la carga superficial evita las diferencias de potencial masivas que pueden provocar arcos destructivos. Esto hace que el proceso general sea mucho más estable y repetible, lo cual es fundamental para la fabricación de dispositivos complejos.

Versatilidad en la Deposición de Materiales

Una fuente de alimentación de RF se puede utilizar para pulverizar cualquier tipo de material, incluidos aislantes, semiconductores y conductores. Si bien la CC podría ser más rápida para los metales, un sistema de RF proporciona la máxima flexibilidad para entornos de investigación y desarrollo donde se utilizan muchos materiales diferentes.

Comprender las Compensaciones

Aunque es potente, el sputtering de RF no siempre es la opción predeterminada debido a varias consideraciones importantes.

Mayor Complejidad del Sistema

Los sistemas de RF requieren una fuente de alimentación especializada y de alto costo y, fundamentalmente, una red de adaptación de impedancia. Esta red es necesaria para transferir eficientemente la potencia desde la fuente al plasma. Ajustar esta red añade una capa de complejidad a la configuración y el control del proceso.

Mayor Costo del Equipo

Una fuente de alimentación de RF y su red de adaptación asociada son significativamente más caras que una fuente de alimentación de CC estándar. Esta inversión de capital es una consideración principal para cualquier línea de producción.

Tasas de Deposición Más Lentas para Metales

Para materiales puramente conductores, el sputtering magnetrónico de CC casi siempre ofrece tasas de deposición más altas y menor costo que el sputtering de RF. La eficiencia del proceso de CC para metales es difícil de igualar para la RF, lo que convierte a la CC en el método preferido para la metalización.

Tomar la Decisión Correcta para Su Proceso

Su elección entre RF y otras técnicas de sputtering debe estar impulsada enteramente por el material que necesita depositar y sus prioridades de proceso.

- Si su enfoque principal es la deposición de materiales aislantes o dieléctricos (como SiO₂, Al₂O₃ o PZT): El sputtering de RF es la solución estándar y necesaria de la industria.

- Si su enfoque principal es la deposición de materiales conductores (como aluminio, cobre u oro) a alta velocidad: El sputtering magnetrónico de CC es la opción más eficiente y rentable.

- Si su enfoque principal es la investigación y el desarrollo con una amplia variedad de materiales: Un sistema de RF ofrece la mayor versatilidad, ya que puede pulverizar aislantes, semiconductores y conductores.

En última instancia, comprender el papel de la potencia de RF transforma el sputtering de un único método a un conjunto de herramientas versátil, lo que le permite seleccionar la fuente de energía adecuada para el material específico que necesita depositar.

Tabla Resumen:

| Característica | Sputtering de RF | Sputtering de CC |

|---|---|---|

| Material Objetivo | Aislantes, Semiconductores, Conductores | Solo Conductores |

| Estabilidad del Plasma | Alta (a baja presión) | Moderada |

| Tasa de Deposición para Metales | Más Lenta | Más Rápida |

| Complejidad del Sistema | Mayor (requiere red de adaptación) | Menor |

| Costo | Mayor | Menor |

¿Necesita depositar películas delgadas de alta calidad en materiales aislantes o complejos? KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de sputtering de RF, para ayudarle a lograr resultados de deposición precisos, estables y versátiles. Nuestras soluciones se adaptan para satisfacer las demandas de los entornos de investigación y producción. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Tamices de laboratorio y máquinas tamizadoras

La gente también pregunta

- ¿Cuáles son las ventajas de usar HFCVD para electrodos BDD? Escalado eficiente de la producción industrial de diamantes

- ¿Cuál es el papel del sistema HF-CVD en la preparación de electrodos BDD? Soluciones escalables para la producción de diamantes dopados con boro

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD

- ¿Cómo mejora el equipo PACVD los recubrimientos DLC? Desbloquee baja fricción y alta resistencia al calor

- ¿Cómo funciona un reactor de deposición química en fase vapor con filamento caliente (HFCVD)? Guía experta para la fabricación de películas de diamante