En esencia, la deposición de recubrimientos es un proceso altamente controlado de aplicación de una película delgada de material sobre una superficie, conocida como sustrato. Esto se logra primero limpiando meticulosamente el sustrato, luego vaporizando un material fuente dentro de un vacío, y finalmente permitiendo que ese vapor se condense y forme una capa nueva y funcional en la superficie del sustrato, átomo por átomo.

La clave para una deposición de recubrimiento exitosa no es solo la aplicación en sí, sino la creación de un entorno excepcionalmente puro. El proceso consiste fundamentalmente en eliminar todos los contaminantes y variables para que se pueda diseñar una nueva superficie con precisión a nivel atómico.

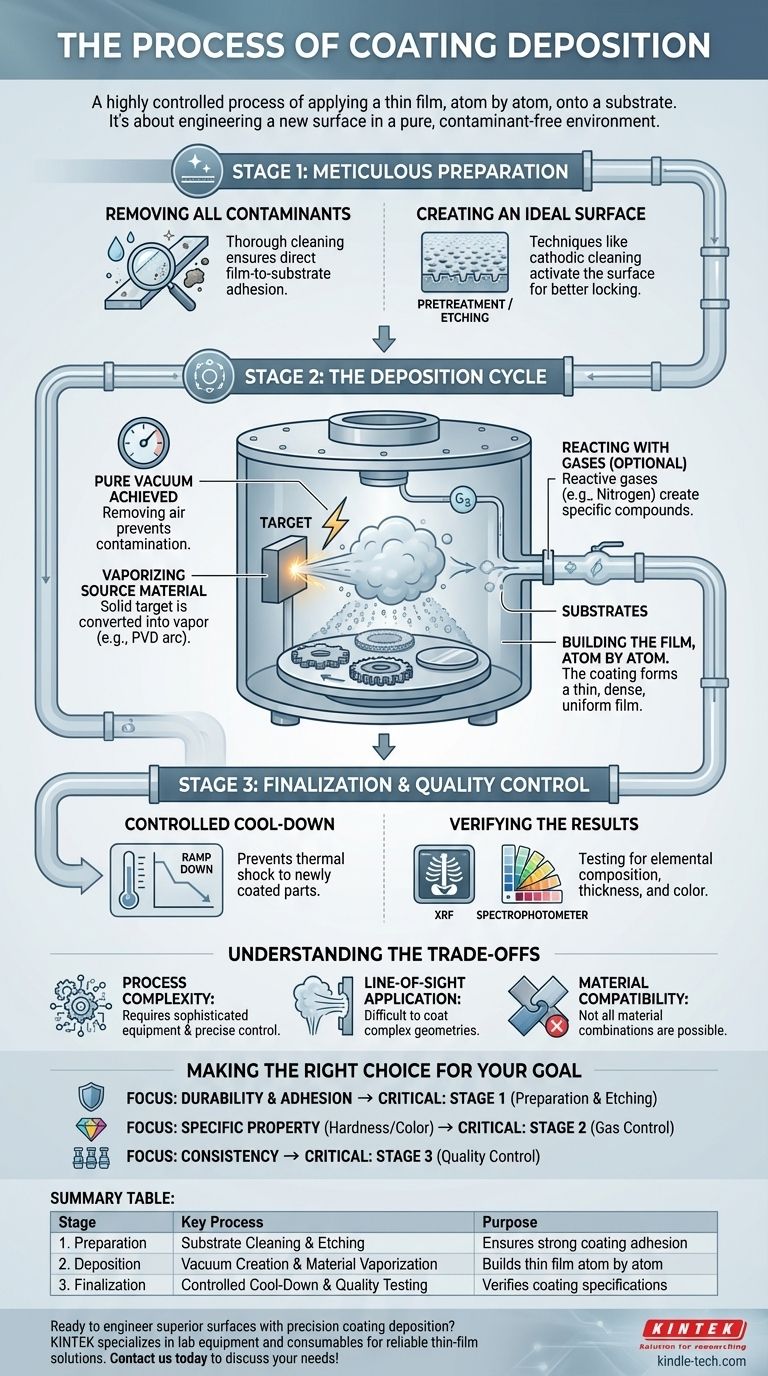

Etapa 1: Preparación Meticulosa

Antes de que se pueda aplicar cualquier recubrimiento, el sustrato debe estar en condiciones perfectas para recibirlo. Esta fase de preparación es posiblemente la más crítica para garantizar que el recubrimiento final se adhiera correctamente y funcione según lo previsto.

Eliminación de Todos los Contaminantes

El primer paso es una limpieza exhaustiva del sustrato. Cualquier aceite, grasa, polvo u otra contaminación superficial evitará que el recubrimiento forme una unión fuerte.

Esta limpieza inicial asegura que la película depositada se adhiera directamente al material del sustrato, y no a una capa de residuos.

Creación de una Superficie Ideal

En muchos procesos, la limpieza simple no es suficiente. El sustrato puede someterse a un proceso de pretratamiento o grabado (etching).

Este paso utiliza técnicas como la limpieza catódica para rugosizar o activar microscópicamente la superficie, creando una base más receptiva para que el recubrimiento se ancle.

Etapa 2: El Ciclo de Deposición

Con el sustrato preparado, ingresa a una cámara de vacío donde ocurre el proceso central de deposición. Este ciclo se define por un control preciso de la temperatura, la presión y los materiales.

Lograr un Vacío Puro

La cámara se sella y se bombea el aire para crear un vacío. Esto a menudo se denomina fase de "aumento" (ramp up).

Eliminar el aire es esencial porque las partículas errantes (como el oxígeno o el nitrógeno) reaccionarían con el material del recubrimiento vaporizado y contaminarían la película final, alterando sus propiedades.

Vaporización del Material Fuente

El material sólido destinado al recubrimiento, conocido como el objetivo (target), se convierte en vapor.

En la Deposición Física de Vapor (PVD), esto a menudo se logra golpeando el objetivo con un arco eléctrico de alta energía, lo que vaporiza e ioniza el metal.

Reacción con Gases (Opcional)

Para crear compuestos de recubrimiento específicos con las propiedades deseadas, se introducen gases reactivos en la cámara.

Por ejemplo, se puede introducir gas nitrógeno para que reaccione con un objetivo de titanio vaporizado. Esto forma un compuesto de nitruro de titanio en el sustrato, que es extremadamente duro y tiene un característico color dorado.

Construcción de la Película, Átomo por Átomo

El material vaporizado, ahora en forma de plasma o nube de vapor, viaja a través del vacío y se condensa sobre los sustratos más fríos.

Este es el paso de deposición, donde el recubrimiento se construye capa por capa atómica, formando una película delgada, densa y altamente uniforme.

Etapa 3: Finalización y Control de Calidad

Una vez alcanzado el espesor de recubrimiento deseado, el proceso concluye con un apagado controlado y una verificación.

Enfriamiento Controlado

La cámara se devuelve cuidadosamente a la temperatura y presión ambiente en una etapa de "disminución" (ramp down). Se utiliza un sistema de enfriamiento controlado para evitar el choque térmico en las piezas recién recubiertas.

Verificación de los Resultados

El control de calidad no es negociable. Cada lote de componentes recubiertos se prueba para garantizar que cumple con las especificaciones requeridas.

Se utiliza equipo especializado como una máquina de fluorescencia de rayos X (XRF) para medir con precisión la composición elemental y el espesor del recubrimiento, mientras que un espectrofotómetro puede usarse para verificar su color.

Comprensión de las Compensaciones (Trade-offs)

Aunque son potentes, los procesos de deposición como el PVD tienen características inherentes que deben considerarse.

Complejidad del Proceso

Este no es un proceso simple de inmersión o pintura. Requiere equipos sofisticados y costosos y un control preciso de numerosas variables, desde la presión del vacío hasta la composición del gas.

Aplicación por Línea de Visión

La mayoría de los métodos de deposición de vapor son procesos de "línea de visión". El material vaporizado viaja en línea recta, lo que significa que puede ser difícil recubrir uniformemente geometrías internas complejas o grietas profundas.

Compatibilidad de Materiales

El proceso se define por la capacidad de vaporizar un material fuente y hacer que se adhiera a un sustrato. Ciertas combinaciones de materiales son más desafiantes o simplemente incompatibles con este método.

Tomar la Decisión Correcta para su Objetivo

Comprender los pasos le permite concentrarse en la parte del proceso más crítica para el resultado deseado.

- Si su enfoque principal es la durabilidad y la adhesión: Su éxito depende enteramente de la limpieza meticulosa y el pretratamiento de la superficie en la Etapa 1.

- Si su enfoque principal es lograr una propiedad específica (como dureza o color): El control preciso de los gases reactivos durante el ciclo de deposición en la Etapa 2 es el factor más crítico.

- Si su enfoque principal es la consistencia en un lote grande de piezas: Un protocolo de control de calidad riguroso y repetible en la Etapa 3 no es negociable.

En última instancia, dominar el proceso de deposición consiste en controlar sistemáticamente un entorno para diseñar la superficie de un material para un propósito específico.

Tabla de Resumen:

| Etapa | Proceso Clave | Propósito |

|---|---|---|

| 1. Preparación | Limpieza y Grabado del Sustrato | Asegura una fuerte adhesión del recubrimiento |

| 2. Deposición | Creación de Vacío y Vaporización de Material | Construye la película delgada átomo por átomo |

| 3. Finalización | Enfriamiento Controlado y Pruebas de Calidad | Verifica las especificaciones del recubrimiento |

¿Listo para diseñar superficies superiores con deposición de recubrimientos de precisión? KINTEK se especializa en equipos de laboratorio y consumibles para procesos de recubrimiento, sirviendo a laboratorios que requieren soluciones confiables de películas delgadas. Nuestra experiencia asegura que sus proyectos de deposición logren una adhesión óptima, propiedades de material específicas y resultados de lote consistentes. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar sus aplicaciones de recubrimiento!

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Cómo mejora el equipo PACVD los recubrimientos DLC? Desbloquee baja fricción y alta resistencia al calor

- ¿Cuál es el papel del sistema HF-CVD en la preparación de electrodos BDD? Soluciones escalables para la producción de diamantes dopados con boro

- ¿Cómo se introducen los reactivos en la cámara de reacción durante un proceso CVD? Dominando los sistemas de suministro de precursores

- ¿Cuál es la función específica del filamento metálico en HF-CVD? Roles clave en el crecimiento del diamante

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia