Introducción a las células electrolíticas en la evaluación de revestimientos

En el ámbito de las aplicaciones industriales, la evaluación de los revestimientos desempeña un papel fundamental para garantizar la durabilidad, funcionalidad y estética de diversos productos.Las células electrolíticas han surgido como piedra angular en este proceso, ofreciendo un medio sofisticado para evaluar y mejorar las propiedades de los revestimientos. Este artículo profundiza en las técnicas avanzadas de evaluación de revestimientos mediante celdas electrolíticas, explorando los entresijos de la galvanoplastia, las metodologías sol-gel y las técnicas de química húmeda. Al desentrañar los fundamentos y las aplicaciones prácticas de estos métodos, pretendemos dotar a los lectores de una comprensión más profunda de cómo las células electrolíticas contribuyen a la selección y optimización de los materiales de revestimiento, lo que en última instancia conduce a la mejora del rendimiento y la fiabilidad del producto.

Fundamentos de la galvanoplastia para aplicaciones de revestimiento

La galvanoplastia es un proceso fundamental en el campo de la metalurgia y la ciencia de los materiales, que se utiliza para depositar una fina capa de un metal sobre la superficie de otro material, normalmente no metálico. Esta técnica se emplea para mejorar las propiedades del material base, como mejorar su resistencia a la corrosión, aumentar su atractivo estético o proporcionar conductividad eléctrica. El proceso implica el uso de una célula electrolítica, en la que el objeto a recubrir (cátodo) se sumerge en una solución que contiene iones metálicos (electrolito) y se aplica una corriente eléctrica.

Mecanismos de la galvanoplastia

El principio fundamental de la galvanoplastia son las leyes de Faraday de la electrólisis, que dictan que la cantidad de metal depositado es proporcional a la cantidad de electricidad que pasa por la solución. Durante el proceso, el ánodo, que suele ser el metal que se va a depositar, se disuelve en el electrolito, liberando iones metálicos. Estos iones son atraídos hacia el cátodo, donde se depositan y forman una capa metálica coherente.

Control del espesor de la capa metalizada

El espesor de la capa metálica depositada en el cátodo puede controlarse mediante varios parámetros:

- Concentración de iones metálicos en el electrolito: Una mayor concentración hace que haya más iones disponibles para la deposición, lo que da lugar a una capa más gruesa.

- Corriente aplicada: El aumento de la corriente incrementa la velocidad de deposición de iones.

- Tiempo de metalizado: Prolongar la duración del proceso permite depositar más iones.

Requisitos de calidad de la capa de revestimiento

La calidad de la capa galvánica es crucial para su eficacia. Entre los requisitos clave se incluyen:

- Adherencia: El revestimiento debe adherirse firmemente al material base para evitar que se despegue o descascarille.

- Uniformidad: La capa debe ser uniforme en toda la superficie para garantizar propiedades consistentes.

- Densidad: Un revestimiento denso es menos poroso y proporciona una mejor protección contra los factores ambientales.

Electrodeposición

Otra aplicación de la galvanoplastia es la electrotipia, utilizada en la reproducción de tipos de letra y obras de arte. Este proceso consiste en crear un molde del artículo original en cera, recubrirlo con un material conductor y someterlo a galvanoplastia para formar una réplica metálica. Esta técnica tiene un valor incalculable para la conservación y réplica de documentos históricos y obras de arte.

En conclusión, la galvanoplastia es un proceso versátil y esencial que ofrece numerosas ventajas en términos de mejora y protección de materiales. Al comprender y controlar los mecanismos y parámetros de la galvanoplastia, las industrias pueden adaptar las propiedades de sus productos para satisfacer requisitos específicos, garantizando su durabilidad, funcionalidad y atractivo estético.

Metodología sol-gel en el recubrimiento electrolítico

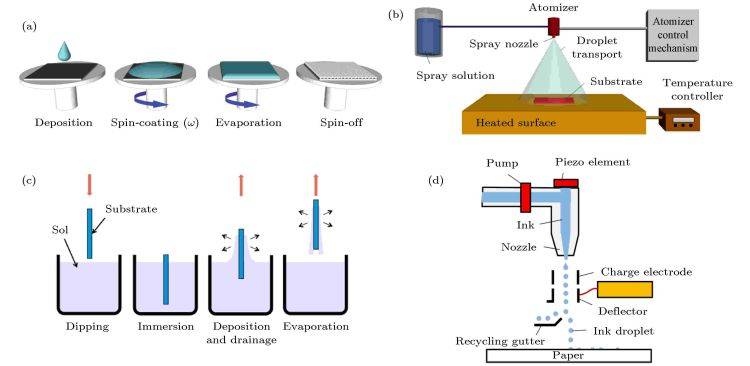

El método sol-gel representa un enfoque sofisticado y versátil para la deposición de películas finas, especialmente en recubrimientos electrolíticos. Este método se distingue de los métodos tradicionales de química húmeda por sus técnicas de procesamiento únicas y las propiedades superiores de las películas que produce. El proceso sol-gel implica la transformación de una suspensión coloidal líquida, conocida como "sol", en una red sólida, o "gel", mediante una serie de reacciones químicas. Esta sección profundiza en los entresijos del método sol-gel, destacando sus ventajas, reacciones clave y consideraciones para una aplicación eficaz en recubrimientos electrolíticos.

Reacciones clave en el proceso sol-gel

El proceso sol-gel se caracteriza por tres reacciones principales: hidrólisis, condensación de alcohol y condensación de agua. Estas reacciones son fundamentales para dar forma a las propiedades finales del recubrimiento. La hidrólisis implica la reacción del precursor con el agua, lo que da lugar a la formación de grupos hidroxilo. Posteriormente, estos grupos hidroxilo sufren reacciones de condensación, ya sea con otros grupos hidroxilo (condensación de agua) o con grupos alcohol (condensación de alcohol), para formar una red polimérica.

El control de estas reacciones es crucial, ya que influye directamente en las propiedades estructurales y funcionales del gel resultante. Factores como el pH, la temperatura, el tiempo de reacción, las concentraciones de reactivos y la naturaleza y concentración de los catalizadores desempeñan un papel importante en la modulación de la velocidad y el alcance de estas reacciones. Mediante la manipulación juiciosa de estos parámetros, es posible adaptar el proceso sol-gel para lograr las características deseadas de la película, como el grosor, la uniformidad y la rugosidad de la superficie.

Ventajas del método sol-gel en aplicaciones de recubrimiento

Una de las ventajas más significativas del método sol-gel es su capacidad para producir recubrimientos a temperaturas relativamente bajas. Esto es especialmente beneficioso para materiales sensibles que pueden degradarse o sufrir cambios estructurales a temperaturas más altas. El procesamiento a baja temperatura no sólo preserva la integridad del sustrato, sino que también permite la formación de compuestos con buena cristalinidad y distribución uniforme del tamaño de las partículas, a menudo en el rango de la nanoescala.

Además, el método sol-gel ofrece un excelente control sobre la relación estequiométrica de los materiales de recubrimiento, lo que garantiza una composición precisa y películas de alta calidad. La sencillez del proceso de fabricación, junto con su escalabilidad, hacen del método sol-gel una opción atractiva tanto para experimentos a escala de laboratorio como para aplicaciones industriales a gran escala. A pesar de estas ventajas, el método no está exento de dificultades, como los problemas relacionados con el bajo rendimiento, el elevado coste de los precursores y la posibilidad de obtener capas de recubrimiento heterogéneas y discontinuas.

Aplicación en recubrimientos electrolíticos

En el contexto de los recubrimientos electrolíticos, el método sol-gel es especialmente apreciado por su capacidad para cubrir superficies de cualquier tamaño y forma, garantizando una cobertura uniforme en grandes áreas. Esto se consigue mediante diversas técnicas de deposición, como la pulverización, la inmersión o la hilatura, cada una de ellas adaptada a los requisitos específicos de la aplicación. Los recubrimientos sol-gel son conocidos por su buena homogeneidad y baja rugosidad superficial, que son fundamentales para mejorar el rendimiento y la longevidad de los dispositivos electrolíticos.

Además, el método sol-gel favorece la incorporación de diversos aditivos funcionales, como catalizadores o dopantes, en la matriz del revestimiento. Esta capacidad permite la creación de recubrimientos multifuncionales que pueden satisfacer demandas de aplicación complejas, como la mejora de la conductividad, la mejora de la resistencia mecánica o la resistencia a la degradación medioambiental.

Conclusión

En resumen, el método sol-gel destaca como una técnica potente y flexible para la deposición de películas finas en recubrimientos electrolíticos. Su capacidad para operar a bajas temperaturas, combinada con su excelente control sobre las propiedades de las películas y su escalabilidad, lo posicionan como una opción líder tanto en investigación como en entornos industriales. Aunque aún quedan retos por superar, los continuos avances en la química sol-gel y la optimización de procesos siguen ampliando su potencial y perfeccionando su aplicación en el campo de los recubrimientos electrolíticos.

Técnicas de química húmeda para la evaluación de revestimientos

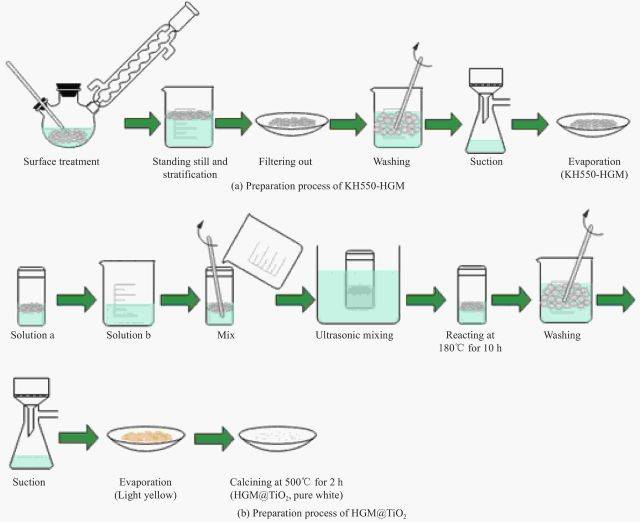

Las técnicas de química húmeda desempeñan un papel fundamental en la evaluación y aplicación de revestimientos, ya que ofrecen una amplia gama de métodos para conseguir revestimientos uniformes y eficaces. Estas técnicas, que incluyen métodos hidrotermales/solvotérmicos y otros procesos químicos húmedos, son especialmente eficaces en las aplicaciones de revestimientos debido a su capacidad para manipular el entorno químico a nivel molecular. Esta sección profundiza en los aspectos específicos de estas técnicas, su eficacia y los retos asociados a la obtención de recubrimientos uniformes.

Métodos hidrotérmicos y solvotérmicos

Los métodos hidrotérmicos y solvotérmicos implican el uso de sistemas acuosos o basados en disolventes a alta temperatura y alta presión para sintetizar materiales. Estos métodos son especialmente útiles para la deposición de recubrimientos debido a su capacidad para controlar la nucleación y el crecimiento de partículas, lo que conduce a la formación de recubrimientos uniformes. El método solvotérmico, que utiliza disolventes orgánicos, permite un mayor control del entorno químico, lo que lo hace adecuado para sustratos delicados o que requieren interacciones químicas específicas.

Una de las principales ventajas de los métodos hidrotérmico y solvotérmico es su capacidad para producir revestimientos de gran cristalinidad y pureza. Esto se consigue manteniendo un control preciso sobre las condiciones de reacción, como la temperatura, la presión y la concentración de reactivos. Por ejemplo, los estudios han demostrado que el ajuste del pH de la solución puede influir significativamente en la morfología y el grosor de los revestimientos resultantes.

Otros procesos químicos húmedos

Además de los métodos hidrotérmicos y solvotérmicos, otros procesos químicos húmedos como el sol-gel, la electrodeposición y el recubrimiento por inmersión también se utilizan ampliamente en aplicaciones de recubrimiento. Estos métodos ofrecen una serie de ventajas, como la sencillez, la rentabilidad y la capacidad de producir revestimientos con una uniformidad y una adherencia excelentes.

Proceso sol-gel

El proceso sol-gel implica la conversión de un "sol" líquido en un "gel" sólido mediante una serie de reacciones químicas. Este método es especialmente útil para producir revestimientos con propiedades a medida, como transparencia óptica, estabilidad térmica y resistencia química. El proceso sol-gel permite incorporar a la matriz del revestimiento diversos aditivos funcionales, como nanopartículas o moléculas orgánicas, que mejoran su rendimiento general.

Electrodeposición

La electrodeposición es una técnica en la que un material de revestimiento se deposita sobre un sustrato a partir de una solución electrolítica bajo la influencia de una corriente eléctrica. Este método se utiliza ampliamente para depositar metales y aleaciones, y ofrece un control preciso del grosor y la composición del revestimiento. La electrodeposición es especialmente ventajosa para aplicaciones que requieren resistencia a la corrosión y al desgaste, ya que puede producir revestimientos densos y adherentes.

Recubrimiento por inmersión

El revestimiento por inmersión consiste en sumergir un sustrato en una solución de revestimiento y retirarlo a continuación a una velocidad controlada. Este método es sencillo y versátil, por lo que resulta adecuado para una amplia gama de aplicaciones. El recubrimiento por inmersión permite producir revestimientos uniformes con una rugosidad superficial mínima, lo que es crucial para aplicaciones que requieren claridad óptica o superficies lisas.

Desafíos en la obtención de revestimientos uniformes

A pesar de las ventajas de las técnicas de química húmeda, la obtención de revestimientos uniformes sigue siendo un reto importante. Factores como la heterogeneidad del sustrato, la estabilidad de la solución y los parámetros del proceso pueden influir en la uniformidad de los recubrimientos resultantes. Por ejemplo, las variaciones en la rugosidad de la superficie del sustrato pueden provocar espesores de recubrimiento no uniformes, mientras que las fluctuaciones en la concentración de la solución pueden dar lugar a propiedades de recubrimiento incoherentes.

Además, la escalabilidad de las técnicas de química húmeda suele ser limitada, lo que dificulta su aplicación a la producción industrial a gran escala. La necesidad de un control preciso de las condiciones de reacción también requiere equipos sofisticados y personal cualificado, lo que aumenta el coste global del proceso.

Conclusión

Las técnicas de química húmeda ofrecen un potente conjunto de herramientas para la evaluación y aplicación de recubrimientos, permitiendo la producción de recubrimientos de alta calidad con propiedades a medida. Aunque estos métodos presentan varios retos, la investigación y los avances tecnológicos en curso siguen mejorando su eficacia y ampliando su aplicabilidad. Seleccionando cuidadosamente y optimizando la técnica de química húmeda adecuada, es posible conseguir revestimientos uniformes y duraderos que cumplan los estrictos requisitos de diversas aplicaciones industriales y científicas.

Impacto de las propiedades del revestimiento en el análisis

Los revestimientos desempeñan un papel crucial en la mejora del rendimiento y la longevidad de diversos materiales en múltiples industrias. La selección de materiales y métodos de revestimiento adecuados es esencial para conseguir las propiedades deseadas, como la resistencia a la corrosión, la resistencia al desgaste y la conductividad térmica. Comprender el impacto de las propiedades del revestimiento en el análisis es vital para garantizar la eficacia y fiabilidad de los materiales revestidos.

Conductividad térmica

La conductividad térmica es una propiedad crítica de los revestimientos, especialmente en aplicaciones en las que la gestión del calor es primordial. Los revestimientos de alta conductividad térmica son esenciales para disipar el calor con eficacia, evitar el estrés térmico y garantizar la estabilidad del material revestido. Por ejemplo, en la industria electrónica, los revestimientos de gestión térmica se utilizan para evitar el sobrecalentamiento de los componentes electrónicos, mejorando así su rendimiento y vida útil.

La conductividad térmica de un revestimiento depende de la composición y microestructura del material. Metales como el cobre y el aluminio tienen una alta conductividad térmica, por lo que son adecuados para aplicaciones de gestión térmica. Los revestimientos cerámicos, en cambio, tienen una conductividad térmica menor, pero ofrecen excelentes propiedades de aislamiento térmico. La elección del material de revestimiento depende de los requisitos térmicos específicos de la aplicación.

Estabilidad química

La estabilidad química es otro factor crítico en el análisis de los revestimientos. Los revestimientos deben soportar las reacciones químicas y la exposición ambiental sin degradarse ni perder sus propiedades protectoras. La estabilidad química es especialmente importante en entornos corrosivos, donde los revestimientos deben resistir el ataque químico de ácidos, bases y sales.

Los revestimientos fabricados con materiales como el acero inoxidable, el titanio y determinadas cerámicas presentan una excelente estabilidad química. Estos materiales forman una barrera protectora que impide que el sustrato subyacente reaccione con sustancias corrosivas. Además, algunos revestimientos están diseñados para reaccionar con el medio ambiente, formando una capa pasiva que mejora aún más su estabilidad química.

Propiedades mecánicas

Las propiedades mecánicas de los revestimientos, como la dureza, la tenacidad y la flexibilidad, influyen significativamente en su rendimiento y durabilidad. Los revestimientos duros ofrecen una excelente resistencia al desgaste, protegiendo el sustrato subyacente de las fuerzas abrasivas. Los revestimientos duros, por su parte, ofrecen una buena resistencia al impacto y la deformación, por lo que son adecuados para aplicaciones en las que el material revestido está sometido a tensiones mecánicas.

Los revestimientos flexibles son esenciales para aplicaciones en las que el material revestido se somete a flexiones o estiramientos repetidos. Estos revestimientos evitan el agrietamiento y la deslaminación, garantizando la integridad del revestimiento a largo plazo. Las propiedades mecánicas de un revestimiento vienen determinadas por la composición del material, la microestructura y el proceso de deposición utilizado.

Espesor del revestimiento

El grosor del revestimiento es un parámetro crítico que afecta al rendimiento y el análisis de los materiales revestidos. Los revestimientos más gruesos proporcionan una mayor protección y durabilidad, pero pueden ocultar las características subyacentes durante el análisis. Por el contrario, los revestimientos más finos pueden no proporcionar una protección adecuada, pero permiten una mejor visibilidad de las características del sustrato.

El grosor óptimo del revestimiento depende de los requisitos específicos de la aplicación. Por ejemplo, en la industria aeroespacial, los revestimientos deben ser lo suficientemente finos para minimizar el peso y, al mismo tiempo, ofrecer una protección suficiente contra la corrosión y el desgaste. En las aplicaciones analíticas, el grosor del revestimiento debe controlarse cuidadosamente para garantizar que las características de interés no queden ocultas.

Rendimiento de electrones secundarios

El rendimiento de electrones secundarios (SEY) es una propiedad importante de los recubrimientos en aplicaciones analíticas. Los recubrimientos con un alto SEY mejoran la detección de electrones secundarios, proporcionando mejores imágenes y análisis del material recubierto. Los metales con alto SEY, como el oro y el platino, se utilizan a menudo para recubrir muestras en microscopía electrónica de barrido (SEM) para mejorar la calidad de las imágenes.

Recubrimientos solubles

En algunas aplicaciones analíticas, es necesario eliminar el revestimiento después del análisis. Los recubrimientos disolubles fabricados con materiales como la plata y el cobre pueden disolverse fácilmente utilizando disolventes adecuados, lo que permite examinar el sustrato subyacente. Estos recubrimientos son especialmente útiles en aplicaciones en las que el recubrimiento debe retirarse sin dañar el sustrato.

Conclusión

El impacto de las propiedades del revestimiento en el análisis es significativo, y la selección de los materiales y métodos de revestimiento adecuados es esencial para lograr el rendimiento y la fiabilidad deseados. La conductividad térmica, la estabilidad química, las propiedades mecánicas, el grosor del revestimiento, el rendimiento de electrones secundarios y los revestimientos disolubles son factores críticos que deben tenerse en cuenta en el análisis de materiales revestidos. Al comprender estas propiedades y sus implicaciones, los analistas pueden garantizar la eficacia y precisión de sus evaluaciones, lo que se traduce en una mejora del rendimiento y la longevidad de los materiales recubiertos en diversas aplicaciones.

El grosor del revestimiento y su papel en la visibilidad de las características

El grosor de un revestimiento desempeña un papel fundamental a la hora de determinar la visibilidad y durabilidad de las características de interés en diversos materiales. Esta sección profundiza en el grosor óptimo del revestimiento para distintas aplicaciones, garantizando que las características sigan siendo perceptibles y que el revestimiento resista el uso previsto.

Importancia del grosor del revestimiento

El grosor del revestimiento es un parámetro crítico en los procesos de deposición física de vapor (PVD). Un revestimiento más grueso suele ofrecer mayor durabilidad y resistencia al desgaste. Sin embargo, debe alcanzarse un equilibrio para garantizar que el revestimiento no oculte las características subyacentes. Por ejemplo, en aplicaciones decorativas con un desgaste de leve a moderado, los revestimientos de unas décimas de micrómetro (0,2 a 0,5μm) de grosor pueden soportar muchos años de uso sin un desgaste significativo. Por el contrario, para productos sometidos a condiciones más duras, es necesario un revestimiento más grueso (normalmente superior a 1μm). Además, el sustrato debe ser más duro para soportar el revestimiento, ya que un revestimiento fino puede desviarse hasta su punto de fractura si el sustrato cede bajo una presión localizada.

Uniformidad y control del espesor

La uniformidad en el espesor del revestimiento es esencial para mantener unas características consistentes del material y garantizar un rendimiento óptimo del producto final. Un espesor de película no uniforme o desigual puede provocar variaciones en las propiedades del material, lo que puede afectar al rendimiento del producto. Factores como la velocidad de deposición, la temperatura y otros parámetros del proceso deben gestionarse meticulosamente para lograr la uniformidad y un control preciso del espesor.

Adhesión y delaminación

La fiabilidad y funcionalidad a largo plazo de un producto revestido dependen de la correcta adhesión entre la capa fina y el sustrato. La delaminación, cuando la capa fina se separa del sustrato, puede provocar el fallo del producto. La técnica de deposición, la preparación del sustrato y los tratamientos interfaciales son elementos críticos que influyen en la adhesión. Garantizar una adhesión sólida es crucial para evitar la delaminación y mantener la integridad del revestimiento.

Impacto en la visibilidad de las características

Las propiedades físicas del material de revestimiento, como su conductividad térmica y fragilidad, pueden influir en el análisis de las características de interés. Los metales quebradizos, por ejemplo, pueden agrietarse cuando se aplica presión poco después del revestimiento, lo que dificulta la visibilidad de las características. La estabilidad química también es vital, ya que puede ser necesario eliminar algunos revestimientos después del análisis. Metales como la plata y el cobre son opciones adecuadas por su facilidad de disolución.

Ajuste del grosor del revestimiento

El grosor del revestimiento debe adaptarse a las características específicas de interés para evitar el oscurecimiento. Por ejemplo, en aplicaciones en las que el rendimiento de electrones secundarios es crucial, lo ideal es recubrir las muestras con un metal que tenga el mayor rendimiento de electrones secundarios. El grosor del recubrimiento debe ajustarse para garantizar que las características permanezcan visibles y accesibles para el análisis.

En conclusión, el grosor óptimo del revestimiento varía en función de la aplicación y de los requisitos específicos de las características de interés. Si se consideran cuidadosamente factores como la durabilidad, la uniformidad, la adhesión y la visibilidad, se puede seleccionar el grosor de revestimiento adecuado para garantizar que las características sigan siendo discernibles y que el revestimiento funcione según lo previsto.

Casos prácticos: Aplicaciones con éxito del revestimiento electrolítico

Las técnicas de revestimiento electrolítico han revolucionado diversos sectores al proporcionar revestimientos duraderos, funcionales y estéticamente agradables. Esta sección explora varias aplicaciones reales en las que los revestimientos electrolíticos se han aplicado con éxito, destacando los resultados y las lecciones aprendidas.

Industria aeroespacial

En el sector aeroespacial, la demanda de materiales ligeros pero robustos es primordial. Los revestimientos electrolíticos han sido fundamentales para mejorar el rendimiento y la longevidad de los componentes aeronáuticos. Por ejemplo, las aleaciones de aluminio, que se utilizan habitualmente en la construcción aeronáutica, se recubren a menudo con películas anódicas para mejorar su resistencia a la corrosión y sus características de desgaste. Estas películas anódicas se producen mediante un proceso denominado anodizado, en el que las piezas de aluminio se sumergen en un electrolito ácido y se someten a una corriente eléctrica. Este proceso forma una capa de óxido dura y protectora en la superficie del aluminio, que puede sellarse aún más para aumentar su durabilidad.

Un caso notable es el uso del anodizado duro en componentes de trenes de aterrizaje. Mediante la aplicación de un grueso revestimiento anódico, la vida útil de estos componentes críticos se ha prolongado hasta un 50%, lo que reduce significativamente los costes de mantenimiento y los tiempos de inactividad. Además, las superficies anodizadas presentan una excelente conductividad térmica, lo que ayuda a disipar el calor generado durante los vuelos a alta velocidad, mejorando así la seguridad y eficiencia generales de la aeronave.

Industria del automóvil

La industria del automóvil también se ha beneficiado enormemente de los recubrimientos electrolíticos. Una de las aplicaciones más comunes es la galvanoplastia, en la que las piezas metálicas se recubren con una fina capa de otro metal, como cromo, níquel u oro. Este proceso no sólo mejora el aspecto estético del vehículo, sino que también proporciona una protección esencial contra la corrosión y el desgaste.

Por ejemplo, en la producción de embellecedores para automóviles se utilizan mucho los recubrimientos de cromo galvánico para conseguir un acabado brillante, como el de un espejo. Estos revestimientos no sólo son visualmente atractivos, sino también muy resistentes a la corrosión, lo que garantiza que la moldura se mantenga intacta incluso en condiciones ambientales adversas. Además, los revestimientos galvánicos de los componentes del motor, como pistones y válvulas, mejoran su resistencia al desgaste, aumentando así el rendimiento general y la fiabilidad del motor.

Industria electrónica

En la industria electrónica, los revestimientos electrolíticos desempeñan un papel crucial a la hora de proteger los componentes sensibles de los factores ambientales y garantizar su funcionamiento óptimo. Una aplicación notable es el uso de galvanoplastia de oro en conectores y contactos. El oro es un excelente conductor de la electricidad y muy resistente a la corrosión, por lo que resulta ideal para estas aplicaciones.

Un estudio de caso sobre la producción de placas de circuitos impresos (PCB) ilustra la eficacia de la galvanoplastia de oro. Aplicando una fina capa de oro a las pistas de cobre de la placa de circuito impreso, la fiabilidad y la vida útil de la placa aumentan considerablemente. Esto es especialmente importante en aplicaciones de alta precisión, como los teléfonos inteligentes y los dispositivos médicos, donde incluso una corrosión menor puede provocar problemas de rendimiento importantes.

Industria biomédica

La industria biomédica también ha adoptado los recubrimientos electrolíticos para mejorar la funcionalidad y biocompatibilidad de los dispositivos médicos. Una aplicación destacada es el uso del anodizado de titanio en la producción de implantes. El titanio es uno de los materiales preferidos para los implantes por su excelente biocompatibilidad y propiedades mecánicas. Sin embargo, para mejorar aún más su integración con el cuerpo humano, las superficies de titanio suelen anodizarse para crear una capa porosa de óxido.

Esta capa porosa no sólo mejora la superficie del implante, sino que también favorece la osteointegración, el proceso por el cual el tejido óseo crece en la estructura porosa del implante. Un caso notable es el uso de implantes de titanio anodizado en aplicaciones dentales. Estos implantes han mostrado tasas de osteointegración superiores a las de los implantes tradicionales, lo que ha acelerado los tiempos de cicatrización y mejorado los resultados de los pacientes.

Conclusión

El éxito de las aplicaciones de revestimientos electrolíticos en diversos sectores pone de manifiesto su versatilidad y eficacia. Desde la mejora del rendimiento de los componentes aeroespaciales hasta la fiabilidad de los dispositivos electrónicos, los recubrimientos electrolíticos han demostrado ser una tecnología valiosa. A medida que avanzan la investigación y el desarrollo, podemos esperar aplicaciones aún más innovadoras de los recubrimientos electrolíticos, que impulsarán aún más el progreso en numerosos campos.

Tendencias e innovaciones futuras en el recubrimiento electrolítico

El campo de los revestimientos electrolíticos está preparado para importantes avances e innovaciones que darán forma a sus futuras aplicaciones y eficiencias. Mientras las industrias siguen buscando soluciones de revestimiento más sostenibles, eficientes y de alto rendimiento, están surgiendo varias tendencias y tecnologías clave. Esta sección profundiza en estos avances, centrándose en posibles mejoras y nuevas aplicaciones en el ámbito del recubrimiento electrolítico.

Deposición de capas atómicas (ALD)

La deposición de capas atómicas (ALD) representa una técnica de vanguardia en el campo del recubrimiento electrolítico, sobre todo para mejorar las propiedades superficiales de los materiales catódicos de las baterías. El ALD consiste en el uso secuencial de dos o más precursores químicos para formar una capa fina y uniforme sobre un sustrato. Este método aprovecha una reacción química autolimitada, lo que garantiza un control preciso del grosor y la uniformidad de la película depositada. Entre las ventajas de la ALD figuran su capacidad para recubrir geometrías complejas de manera uniforme, su aplicabilidad a una amplia gama de materiales y sus temperaturas de funcionamiento relativamente bajas. Sin embargo, en la actualidad esta técnica se ve limitada por su complejidad y los elevados costes asociados a los equipos y materiales precursores necesarios.

Recubrimientos nanoestructurados y nanocomposites

La producción de recubrimientos nanoestructurados y nanocompuestos es otra tendencia importante en el recubrimiento electrolítico. Estos materiales ofrecen propiedades mejoradas, como una mayor resistencia, una conductividad eléctrica mejorada y una mayor resistencia a la degradación medioambiental. El desarrollo de estos materiales nanoestructurados está impulsado por la necesidad de revestimientos más eficientes y duraderos en aplicaciones que van desde la electrónica a los sistemas de energías renovables.

Consideraciones ecológicas

La sostenibilidad ecológica es un factor crítico en la evolución de las tecnologías de recubrimiento electrolítico. Las innovaciones destinadas a reducir la producción de efluentes y el consumo de energía son primordiales. Por ejemplo, se están explorando avances en los procesos de recubrimiento que minimicen los residuos y el consumo de energía. Estos esfuerzos no sólo contribuyen a la conservación del medio ambiente, sino que también se alinean con las iniciativas globales para reducir la huella de carbono industrial.

Funcionalidad mejorada y nuevas aplicaciones

La industria del recubrimiento electrolítico también está siendo testigo de mejoras en la funcionalidad de los productos existentes y de la creación de aplicaciones totalmente nuevas. Por ejemplo, la industria electrónica requiere materiales de alta pureza para dispositivos semiconductores y circuitos integrados. Los cátodos para sputtering utilizados en esta industria producen películas finas conductoras y dieléctricas, esenciales para el rendimiento y la miniaturización de los componentes electrónicos.

En el sector de la energía solar, el desarrollo de células solares de película fina, como las fabricadas con seleniuro de cobre, indio y galio (CIGS), se ha visto facilitado por técnicas avanzadas de recubrimiento. Estas células representan la tercera generación de tecnología solar y son conocidas por su eficiencia y rentabilidad. El proceso de recubrimiento por pulverización catódica es especialmente favorable por su capacidad de producir películas uniformes y de alta calidad.

Sinergias y combinaciones tecnológicas

Otra tendencia en el recubrimiento electrolítico es la combinación de diferentes técnicas de deposición para aprovechar sus respectivos puntos fuertes. Por ejemplo, la combinación de la deposición física en fase vapor (PVD) con la deposición química en fase vapor (CVD) puede mejorar la durabilidad, la reducción de la fricción y las propiedades térmicas de los revestimientos. Este enfoque sinérgico permite la creación de revestimientos multicapa que ofrecen características de rendimiento superiores.

Modelización matemática y simulación

Los avances en modelización matemática y simulación numérica están desempeñando un papel crucial en la optimización de los procesos de recubrimiento electrolítico. Estas herramientas ayudan a comprender y predecir el comportamiento de los sistemas de revestimiento, lo que permite mejorar el diseño de los reactores y la eficiencia operativa. Se espera que estos avances reduzcan los costes y mejoren las propiedades mecánicas de las películas, haciéndolas más robustas y fiables.

En conclusión, el futuro del recubrimiento electrolítico es brillante, con numerosas innovaciones y tendencias que prometen mejorar su eficacia, sostenibilidad y aplicabilidad en diversos sectores. A medida que continúen la investigación y el desarrollo, estos avances conducirán sin duda a la creación de soluciones de revestimiento más avanzadas, duraderas y respetuosas con el medio ambiente.

Productos relacionados

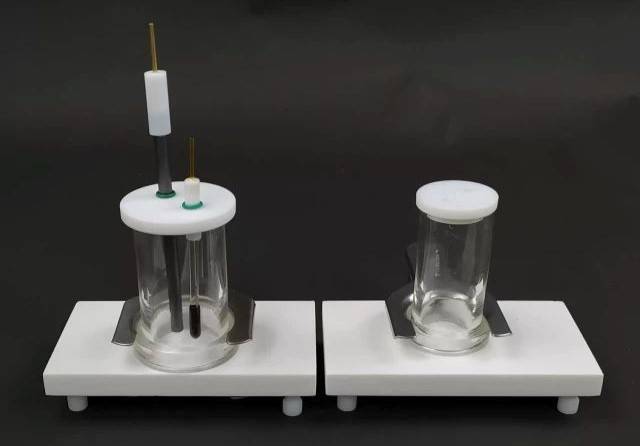

- Celda Electrolítica Electroquímica para Evaluación de Recubrimientos

- Celda electrolítica para corrosión plana

- Potencióstato de estación de trabajo electroquímico de laboratorio para uso en laboratorio

- Electrodo Auxiliar de Platino para Uso en Laboratorio

- Bañera de agua para celda electrolítica electroquímica multifuncional de una o dos capas

Artículos relacionados

- Medidores manuales de espesor de revestimientos: Medición precisa para galvanoplastia y revestimientos industriales

- Técnicas avanzadas de celdas electrolíticas para investigación de laboratorio de vanguardia

- Comprensión de la Corrosión Plana en Celdas Electrolíticas: Aplicaciones, mecanismos y técnicas de prevención

- La Arquitectura de la Precisión: Por Qué los Detalles Invisibles Definen el Éxito Electromecánico

- El Recipiente de la Verdad: Por qué el Contenedor Importa Más que la Química