Visión general de la tecnología CVD

Introducción a los recubrimientos CVD

El recubrimiento por deposición química de vapor (CVD) es un sofisticado método de aplicación de una capa fina y duradera de material sobre un sustrato mediante un proceso químico. Esta técnica se emplea ampliamente en numerosas industrias y en diversos productos de consumo, debido a su naturaleza ecológica y a su excepcional durabilidad.

Los revestimientos CVD se forman mediante la deposición de moléculas precursoras vaporizadas que reaccionan para formar una película sólida. Este proceso ofrece varias ventajas, como una excelente cobertura conforme, un control preciso del grosor de la película y la capacidad de recubrir formas complejas y superficies internas. Los revestimientos resultantes pueden mejorar las propiedades del sustrato, aportando características como resistencia al desgaste, resistencia a la corrosión, estabilidad térmica y conductividad eléctrica.

En aplicaciones industriales, las herramientas revestidas con CVD, como herramientas de corte, brocas, fresas y plaquitas, se utilizan mucho por su mayor resistencia al desgaste, al calor y al corte en general. La versatilidad y las ventajas de rendimiento de los recubrimientos CVD los hacen indispensables en aplicaciones de alta precisión, desde máquinas herramienta hasta instrumentos analíticos.

Además, los revestimientos CVD son respetuosos con el medio ambiente, ya que no generan subproductos peligrosos y son reciclables, en línea con los objetivos modernos de sostenibilidad. Esta combinación de rendimiento y ventajas medioambientales sitúa a los revestimientos CVD como una tecnología líder en el campo de la ingeniería de superficies.

Principios del CVD

La deposición química en fase vapor (CVD) es un sofisticado proceso que implica la inyección de un gas precursor volátil en una cámara calentada que se mantiene en condiciones de vacío. Este método aprovecha la energía térmica dentro de la cámara para iniciar una reacción química o descomposición del gas precursor, transformándolo en el material de recubrimiento deseado. A continuación, el material resultante se adhiere a la superficie del sustrato, formando una capa uniforme y duradera.

El proceso se controla meticulosamente para garantizar que el material de revestimiento cubra uniformemente toda la superficie del sustrato, incluidos detalles intrincados como roscas, agujeros ciegos y superficies internas. Esta cobertura completa es una característica distintiva del CVD, que lo hace especialmente ventajoso para aplicaciones que requieren precisión y complejidad.

La clave de la eficacia del CVD es la gestión precisa de la temperatura y la presión dentro de la cámara. El entorno de alta temperatura facilita las reacciones químicas necesarias, mientras que el ajuste del vacío ayuda a eliminar los contaminantes y garantiza una superficie limpia para el proceso de deposición. Este doble mecanismo de control no sólo mejora la calidad del revestimiento, sino que también garantiza su adherencia al sustrato, lo que se traduce en una unión sólida y duradera.

En resumen, el CVD funciona según los principios fundamentales de las reacciones químicas y la descomposición térmica, aprovechando el poder del calor y el vacío para crear revestimientos duraderos y de alta calidad sobre una gran variedad de sustratos.

Características y ventajas de los revestimientos CVD

Características del proceso

El depósito químico en fase vapor (CVD) funciona en un entorno de alta temperatura, normalmente al vacío para minimizar la interferencia de los gases atmosféricos. Este método requiere una preparación meticulosa de la superficie de la pieza, asegurando que todos los contaminantes se eliminan completamente antes de que comience el proceso de recubrimiento. Las condiciones de alta temperatura facilitan las reacciones químicas necesarias para la deposición del material de revestimiento, que se adhiere al sustrato mediante una serie de complejos procesos químicos.

Una de las características más destacadas del CVD es su capacidad para recubrir uniformemente todas las áreas de la pieza, incluidos detalles intrincados como roscas, agujeros ciegos y superficies internas. Esta cobertura completa se consigue mediante la difusión controlada de gases reactivos dentro de la cámara de vacío, lo que permite que el material de revestimiento llegue y se adhiera incluso a las zonas más inaccesibles de la pieza. El entorno de vacío no sólo mejora la eficacia del proceso de recubrimiento, sino que también garantiza un acabado uniforme y de alta calidad en la superficie recubierta.

Las características del proceso de CVD se ven reforzadas por su dependencia del control preciso de la temperatura y la presión dentro de la cámara de reacción. Estos parámetros son críticos para el éxito de la deposición del material de revestimiento, ya que influyen en la velocidad de las reacciones químicas y en la uniformidad de la capa de revestimiento. Al mantener estas condiciones, el CVD puede producir revestimientos con una durabilidad y adherencia excepcionales, lo que lo convierte en el método preferido para aplicaciones que requieren tratamientos superficiales de alto rendimiento.

Ventajas de los revestimientos CVD

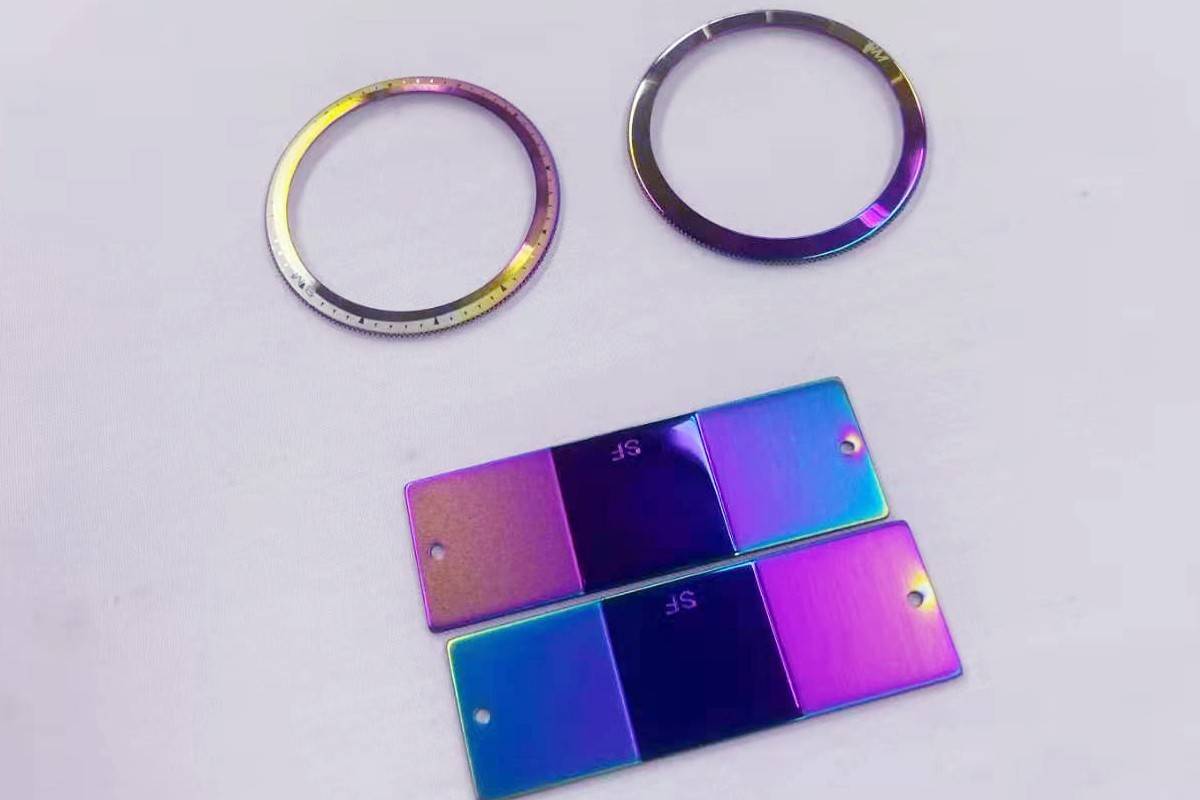

Los revestimientos CVD (deposición química de vapor) ofrecen una versatilidad sin igual, por lo que son adecuados para una amplia gama de sustratos. Estos sustratos incluyen no sólo materiales tradicionales como cerámica, vidrio, metales y aleaciones, sino también polímeros, ampliando el alcance de las aplicaciones potenciales. La capacidad de recubrir superficies precisas y complejas garantiza que incluso los componentes más intrincados puedan beneficiarse de las capas protectoras del CVD.

Una de las características más destacadas de los revestimientos CVD es su resistencia a las variaciones de temperatura. Esta característica es especialmente ventajosa en industrias en las que la estabilidad térmica es crucial, como los sectores aeroespacial y de automoción. Los revestimientos no sólo se adhieren bien en condiciones extremas, sino que también mantienen su integridad, garantizando una protección y funcionalidad duraderas.

Además, los revestimientos CVD destacan por su resistencia al desgaste, reduciendo significativamente la fricción y prolongando así la vida útil de herramientas y componentes. Esta mejora supone un importante ahorro de costes y aumenta la productividad global. Por ejemplo, en la fabricación de herramientas de carburo sólido como fresas, brocas y escariadores, los recubrimientos CVD mejoran el rendimiento y prolongan la vida útil de las herramientas, haciéndolas indispensables en las operaciones de corte.

Además de la resistencia al desgaste, los recubrimientos CVD ofrecen una excelente resistencia química. Este atributo es vital en entornos en los que los sustratos están expuestos a sustancias corrosivas. Al proteger el material subyacente de los ataques químicos, los revestimientos CVD garantizan la longevidad y fiabilidad de los componentes revestidos. Esto es especialmente beneficioso en industrias como la de procesamiento químico y dispositivos médicos, donde la exposición a sustancias agresivas es una preocupación común.

Los revestimientos CVD también tienen una aplicación importante en herramientas de conformado y estampado. Al mejorar la dureza de la superficie y la resistencia al desgaste, estos revestimientos permiten que herramientas como punzones y matrices soporten las altas presiones y fuerzas abrasivas que intervienen en estos procesos. Esto no sólo reduce la probabilidad de un fallo prematuro de la herramienta, sino que también minimiza la necesidad de sustituciones frecuentes, contribuyendo aún más a la eficacia operativa y a la reducción de costes.

Limitaciones y retos del CVD

Defectos del recubrimiento CVD

El depósito químico en fase vapor (CVD) es una sofisticada tecnología de revestimiento que requiere altas temperaturas de reacción, que a menudo superan los 1.000 ºC. Este requisito plantea importantes retos, sobre todo en lo que respecta al enmascaramiento de zonas específicas durante el proceso de recubrimiento. La necesidad de aislar determinadas regiones del material de revestimiento puede resultar compleja e ineficaz, y dar lugar a posibles defectos si no se gestiona meticulosamente.

Además, el proceso está condicionado por las limitaciones físicas de la cámara de reacción. La capacidad de la cámara determina cuántos componentes pueden recubrirse simultáneamente, lo que puede limitar el rendimiento y la escalabilidad. Además, la necesidad de equipos especializados añade otra capa de complejidad, lo que aumenta tanto la inversión de capital inicial como los costes operativos continuos.

| Desafío | Impacto |

|---|---|

| Altas temperaturas de reacción | Requiere equipos robustos y puede limitar las opciones de materiales de sustrato. |

| Enmascaramiento de áreas específicas | Dificultad para lograr un control preciso del revestimiento. |

| Capacidad de la cámara de reacción | Limita el tamaño del lote y el rendimiento. |

| Equipo especializado | Aumenta los costes operativos y de capital. |

A pesar de estos retos, el CVD sigue siendo una tecnología fundamental para las industrias que requieren revestimientos de alto rendimiento, como la aeroespacial y la fabricación de semiconductores. Los continuos avances en el control de procesos y el diseño de equipos tienen como objetivo mitigar estas limitaciones, garantizando que el CVD pueda seguir proporcionando los revestimientos superiores necesarios para las aplicaciones modernas.

Diseño de utillajes y control de procesos

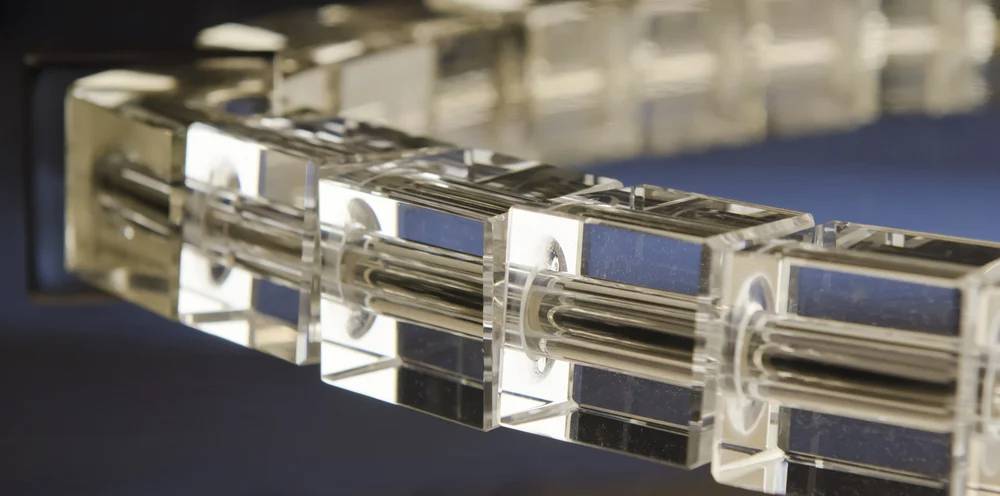

Las fijaciones desempeñan un papel fundamental en el proceso de deposición química en fase vapor (CVD), ya que son la columna vertebral para mantener la integridad de las piezas y garantizar un recubrimiento uniforme. Estas herramientas especializadas se diseñan meticulosamente para sujetar las piezas en su sitio, evitando así cualquier movimiento que pudiera provocar daños o resultados de revestimiento inconsistentes. El objetivo principal del diseño de utillajes es crear un entorno estable en el que las piezas puedan someterse al proceso CVD sin comprometer su integridad estructural ni la calidad del revestimiento.

Objetivos clave del diseño de la fijación

-

Prevención de daños en las piezas: Uno de los principales objetivos del diseño de la fijación es proteger las piezas de posibles daños durante el proceso de CVD. Esto implica garantizar que la fijación pueda sujetar firmemente la pieza sin causar deformaciones o arañazos que puedan afectar a la calidad del producto final.

-

Garantizar un recubrimiento uniforme: La uniformidad es primordial en el recubrimiento CVD. Los dispositivos están diseñados para proporcionar una superficie uniforme para el proceso de revestimiento, garantizando que cada pieza reciba una capa uniforme y consistente de material. Esta uniformidad es crucial para el rendimiento y la durabilidad del producto final.

-

Mejora de la calidad del tratamiento superficial: El diseño del dispositivo también se centra en mejorar la calidad general del tratamiento superficial. Al proporcionar un entorno estable y controlado, las fijaciones ayudan a conseguir un acabado de alta calidad que cumple las normas del sector y las expectativas del cliente.

-

Minimización de las desviaciones del proceso: Las desviaciones del proceso pueden afectar significativamente al resultado del proceso de CVD. Las fijaciones están diseñadas para minimizar estas desviaciones proporcionando una configuración consistente y repetible para cada pieza. Esta consistencia ayuda a mantener la calidad y fiabilidad del proceso de recubrimiento.

Importancia del control del proceso

El control eficaz del proceso es otro aspecto crítico que complementa el diseño de los dispositivos. El control del proceso implica la supervisión y el ajuste de diversos parámetros, como la temperatura, la presión y el flujo de gas, para garantizar que el proceso de CVD se desarrolle sin problemas y con eficacia. Manteniendo un control estricto sobre estas variables, los fabricantes pueden conseguir resultados uniformes y minimizar el riesgo de defectos.

En resumen, el diseño de los dispositivos y el control del proceso de CVD son aspectos interdependientes que, juntos, garantizan el éxito de la aplicación de revestimientos de alta calidad. Mediante un cuidadoso diseño de las fijaciones y un riguroso control del proceso, los fabricantes pueden lograr los resultados deseados, mejorando el rendimiento y la longevidad de las piezas recubiertas.

Factores que afectan a la calidad del revestimiento CVD

Factores superficiales y estructurales

Factores como la rugosidad de la superficie de la pieza, la estructura de la pieza y el estado de la superficie del sustrato influyen significativamente en la uniformidad y la calidad del revestimiento por deposición química en fase vapor (CVD). La rugosidad de la superficie de la pieza puede crear microambientes en los que el material de revestimiento no se adhiera de manera uniforme, dando lugar a capas no uniformes. Además, la complejidad estructural de la pieza, que incluye características como roscas, agujeros ciegos y superficies internas, puede plantear problemas a la hora de lograr una cobertura completa.

Por otra parte, el estado de la superficie del sustrato desempeña un papel fundamental. Cualquier contaminante o irregularidad en el sustrato puede impedir el proceso de adhesión, lo que se traduce en una mala adherencia del revestimiento y en la calidad general. Los procesos de pretratamiento, como la limpieza y la preparación de la superficie, son esenciales para garantizar que el sustrato esté libre de impurezas y tenga las características superficiales necesarias para facilitar un recubrimiento óptimo.

En resumen, la interacción entre la rugosidad de la superficie, la estructura de la pieza y el estado del sustrato es fundamental para determinar el éxito del proceso de revestimiento CVD. Si se tienen en cuenta estos factores mediante una preparación meticulosa de la superficie y una cuidadosa consideración del diseño de la pieza, se pueden obtener revestimientos más uniformes y de mayor calidad.

Velocidad de reacción del revestimiento

El equilibrio entre tiempo, coste y variación del espesor del revestimiento es crucial en el proceso de deposición química en fase vapor (CVD). La optimización de estos factores garantiza el rendimiento del revestimiento sin comprometer la eficiencia en costes y tiempo. La velocidad de reacción en el CVD depende de varios parámetros, como la temperatura, la presión y la concentración de gases precursores. Cada una de estas variables desempeña un papel importante en la determinación de la calidad final y la uniformidad del revestimiento.

La temperatura es un factor crítico, ya que afecta directamente a la velocidad de las reacciones químicas. Por lo general, las temperaturas más altas aceleran la reacción, lo que da lugar a velocidades de deposición más rápidas. Sin embargo, las temperaturas excesivamente altas también pueden provocar la degradación térmica del sustrato o del material de revestimiento, afectando así a la calidad. Por el contrario, las temperaturas más bajas pueden ralentizar la reacción, aumentando el tiempo necesario para el proceso e incrementando potencialmente los costes.

La presión en la cámara de reacción también influye en la velocidad de reacción. Las presiones más bajas pueden mejorar el camino libre medio de las moléculas de gas, facilitando reacciones más eficientes y dando lugar a revestimientos más uniformes. Sin embargo, mantener una presión baja requiere un equipo sofisticado y puede aumentar los costes operativos.

La concentración de gases precursores es otra variable clave. Las concentraciones más altas de reactivos pueden aumentar la velocidad de reacción, pero deben controlarse cuidadosamente para evitar la formación de subproductos no deseados o defectos en el revestimiento. El control preciso de estas concentraciones es esencial para conseguir las propiedades de recubrimiento deseadas.

En resumen, para conseguir una velocidad de reacción óptima en el recubrimiento es necesario un delicado equilibrio entre la temperatura, la presión y la concentración de gas precursor. Este equilibrio garantiza que el proceso de CVD sea eficiente y eficaz, proporcionando revestimientos de alta calidad que cumplan los requisitos de rendimiento sin incurrir en costes o retrasos innecesarios.

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

Artículos relacionados

- El proceso de fabricación de un diamante CVD por máquina MPCVD

- Deposición química en fase vapor mejorada por plasma (PECVD): Una guía completa

- Dominio de los medidores manuales de espesor de revestimiento: Guía completa para aplicaciones industriales y de automoción

- Cómo se utiliza CVD en la industria de los semiconductores

- Problemas comunes de los sistemas CVD y cómo resolverlos