Aplicaciones e importancia de los crisoles de alúmina

Uso en fusión y sinterización

Los crisoles de alúmina son herramientas indispensables en los campos de la fusión y la sinterización, ya que desempeñan un papel crucial en el procesamiento de materiales que requieren altas temperaturas y un control preciso.Estos crisoles se utilizan ampliamente en la fusión de aleaciones de alta temperatura, metales no ferrosos y la sinterización de cerámicas especiales y fósforos de tierras raras.La versatilidad de los crisoles de alúmina reside en su capacidad para soportar las condiciones extremas que requieren estos procesos, garantizando el mantenimiento de la integridad y la calidad de los materiales.

En el contexto de la sinterización, los crisoles de alúmina facilitan la unión de partículas metálicas sin necesidad de temperaturas de fusión, lo que los hace ideales para metales con puntos de fusión elevados.Este proceso es especialmente beneficioso en las tecnologías de impresión 3D, en las que la sinterización permite una estratificación más controlada y uniforme de los metales, aunque con la contrapartida de que puede dejar huecos microscópicos.Además, la sinterización puede reducir la porosidad de la superficie de un objeto, mejorando las propiedades de determinados materiales.

Por otra parte, los procesos de fusión se benefician del uso de crisoles de alúmina debido a su capacidad para licuar completamente las aleaciones metálicas, lo que permite reformar estas aleaciones en nuevas formas o alterar sus características físicas.Esto resulta especialmente útil en la unión de dos metales, un proceso que a veces puede confundirse con la sinterización, sobre todo en técnicas avanzadas como la Sinterización Láser Directa de Metales, donde la línea entre sinterización y fusión puede difuminarse.

La doble aplicación de los crisoles de alúmina en fusión y sinterización subraya su importancia en la fabricación de alta precisión, donde las exigencias de control de la temperatura e integridad del material son primordiales.

Papel en la fundición de precisión de aleaciones de alta temperatura

Las aleaciones de alta temperatura desempeñan un papel fundamental en la fundición de precisión de componentes críticos para motores aeronáuticos y turbinas de gas.Estas aleaciones son indispensables para fabricar piezas en caliente, como álabes, discos de turbina y cámaras de combustión, que están sometidas a tensiones térmicas y mecánicas extremas.La integridad y el rendimiento de estos componentes son cruciales para la eficacia y fiabilidad globales de los motores aeronáuticos y las turbinas de gas.

En el contexto de la fundición de precisión, las aleaciones de alta temperatura se seleccionan por su capacidad para soportar temperaturas elevadas sin comprometer la integridad estructural.Esta característica es vital para la longevidad y la eficacia operativa de las piezas de los motores aeronáuticos y las turbinas de gas.La resistencia de las aleaciones a la degradación térmica garantiza que estos componentes puedan mantener su forma y funcionamiento bajo una exposición prolongada a altas temperaturas, contribuyendo así al rendimiento general y la seguridad del motor.

Además, el uso de aleaciones de alta temperatura en la fundición de precisión no sólo tiene que ver con la durabilidad, sino que también implica complejas consideraciones metalúrgicas.Las aleaciones deben ser capaces de mantener su estabilidad microestructural bajo cargas térmicas cíclicas, un escenario habitual en el funcionamiento de motores aeronáuticos y turbinas de gas.Esta estabilidad es esencial para evitar fallos por fatiga, que pueden tener consecuencias catastróficas en los sectores de la aviación y la generación de energía.

La selección y aplicación de estas aleaciones en los procesos de fundición de precisión se ven influidas además por las propiedades de los crisoles utilizados en la etapa de fusión.Los crisoles de alúmina, por ejemplo, son los preferidos por su estabilidad a altas temperaturas y su resistencia a las reacciones químicas con el metal fundido.Esto garantiza que las aleaciones permanezcan puras y libres de contaminación, lo que es fundamental para conseguir las propiedades mecánicas y las características de rendimiento deseadas.

En resumen, las aleaciones de alta temperatura son la columna vertebral de la fundición de precisión para componentes de motores aeronáuticos y turbinas de gas.Su capacidad para soportar condiciones extremas manteniendo la integridad estructural y funcional las convierte en un activo indispensable en las industrias aeroespacial y energética.

Ventajas y propiedades de los crisoles de alúmina

Estabilidad a altas temperaturas

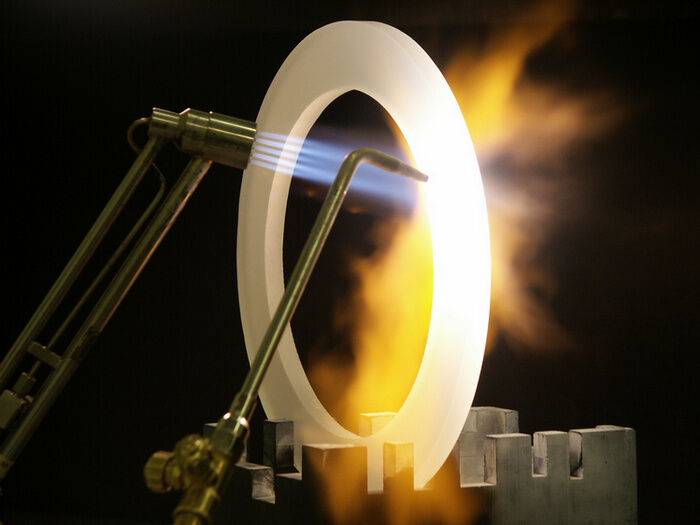

Los crisoles de alúmina son famosos por su excepcional capacidad para soportar temperaturas extremas, lo que los hace indispensables en los procesos de fusión de aleaciones a alta temperatura.Esta estabilidad a altas temperaturas garantiza que las materias primas metálicas permanezcan intactas e intactas durante todo el proceso de fusión.A diferencia de otros materiales que podrían deformarse o romperse en tales condiciones, los crisoles de alúmina mantienen su integridad estructural, preservando así la pureza y consistencia del metal fundido.

En el contexto de la fundición de precisión, donde la integridad del producto final es primordial, esta propiedad de los crisoles de alúmina es especialmente crucial.El entorno de altas temperaturas necesario para fundir aleaciones utilizadas en componentes aeroespaciales, como álabes de turbina y cámaras de combustión, requiere un crisol que pueda soportar estas condiciones extremas sin comprometer las propiedades del metal.La capacidad de los crisoles de alúmina para mantener su forma y resistir la degradación térmica garantiza que el metal permanezca libre de contaminación y deformación, factores críticos para alcanzar los elevados estándares exigidos en las aplicaciones aeroespaciales.

Además, la estabilidad a altas temperaturas de los crisoles de alúmina va más allá de la mera durabilidad.También contribuye a la eficacia y fiabilidad generales del proceso de fusión.Al garantizar que el crisol permanece estable y funcional a altas temperaturas, el proceso puede desarrollarse sin interrupciones ni necesidad de sustituciones frecuentes, lo que aumenta la productividad y reduce los costes operativos.

En resumen, la estabilidad a altas temperaturas de los crisoles de alúmina es una propiedad fundamental que sustenta su uso generalizado en la fundición de precisión.Garantiza la integridad de las materias primas metálicas, cumple los estrictos requisitos de las aplicaciones aeroespaciales y mejora la eficacia y fiabilidad del proceso de fundición.

Estabilidad química y frente a la corrosión

Los crisoles de alúmina presentan una estabilidad química excepcional, especialmente cuando entran en contacto con la mayoría de los metales fundidos.Esta estabilidad es crucial para evitar cualquier reacción química no deseada entre la masa fundida y el crisol, manteniendo así la integridad y pureza del material fundido.La naturaleza inerte de la alúmina le permite resistir la corrosión provocada por una amplia gama de sustancias, incluidas las fundiciones ácidas, alcalinas y neutras.

Esta resistencia química no es sólo una ventaja teórica, sino una necesidad práctica en la fundición de precisión de aleaciones de alta temperatura.Por ejemplo, en la producción de componentes aeroespaciales como álabes y discos de turbina, la pureza del metal es primordial.Cualquier contaminación del crisol podría provocar defectos, comprometiendo la integridad estructural y el rendimiento de estas piezas críticas.

| Tipo de fusión | Resistencia a la corrosión |

|---|---|

| Fundidos ácidos | Alto |

| Fundidos alcalinos | Alta |

| Fusiones neutras | Alto |

La capacidad de los crisoles de alúmina para soportar una gama tan diversa de entornos corrosivos subraya su versatilidad y fiabilidad en los procesos de fundición de precisión.Esta robustez garantiza que los crisoles puedan utilizarse repetidamente sin degradarse, lo que ofrece ventajas tanto económicas como operativas.

Estabilidad al choque térmico y resistencia mecánica

Los crisoles de alúmina son famosos por su excepcional estabilidad al choque térmico y su robusta resistencia mecánica, lo que los hace indispensables en aplicaciones de alta temperatura.Estos crisoles pueden soportar fluctuaciones de temperatura rápidas y extremas sin agrietarse ni romperse, lo que garantiza la integridad de los materiales que se procesan.Esta característica es especialmente crucial en industrias en las que la fundición de precisión requiere cambios bruscos de temperatura, como en el sector aeroespacial.

Además, la resistencia mecánica de los crisoles de alúmina les permite soportar no sólo las tensiones térmicas, sino también los impactos físicos.Esta doble capacidad garantiza que los crisoles permanezcan intactos durante su manipulación y funcionamiento, manteniendo así la pureza y consistencia de los materiales fundidos.La capacidad de resistir los choques térmicos y mecánicos permite a estos crisoles funcionar con fiabilidad en entornos exigentes, contribuyendo a la eficacia y el éxito generales de los procesos a alta temperatura.

En resumen, la combinación de estabilidad al choque térmico y resistencia mecánica en los crisoles de alúmina proporciona una solución robusta para la fundición de precisión, garantizando que puedan soportar las rigurosas condiciones inherentes a la fusión de aleaciones a alta temperatura y otras aplicaciones críticas.

Producción y control de calidad en fundición de precisión

Uso del horno de inducción de vacío

El horno de inducción de vacío es una herramienta fundamental en la producción de piezas de fundición de precisión de alto valor añadido, especialmente en el ámbito de las aleaciones de alta temperatura.Este horno funciona fundiendo metal mediante calentamiento por inducción electromagnética en un entorno de vacío.El proceso consiste en generar corrientes parásitas en el metal mediante bobinas de inducción, que calientan rápidamente el metal por encima de su punto de fusión.Este método ofrece varias ventajas, entre las que destaca la prevención de la oxidación secundaria del metal fundido.Debido a la ausencia de oxígeno y otros gases en el vacío, el metal queda protegido de reacciones con gases atmosféricos como el oxígeno y el nitrógeno, lo que garantiza la calidad y pureza del producto final.

El propio horno está construido con una camisa de acero hermética y refrigerada por agua, diseñada para soportar el vacío necesario para el proceso.El metal se funde en un crisol alojado dentro de una bobina de inducción refrigerada por agua, y el horno suele estar revestido con refractarios adecuados para mejorar su rendimiento y longevidad.El metal fundido puede verterse o colarse en entornos de vacío o de gas inerte, lo que aporta flexibilidad al proceso de producción.

Dependiendo de su tamaño y complejidad, algunos hornos de inducción de vacío disponen de mecanismos de inclinación y vertido, cámaras de colada, puertos de muestreo e instalaciones de manipulación de moldes para el procesamiento automatizado y semiautomatizado.Estas características a menudo incorporan sistemas de enclavamiento de vacío para mejorar aún más la precisión y el control del proceso de fundición.

En resumen, la capacidad del horno de inducción de vacío para fundir rápidamente metales a altas temperaturas manteniendo un entorno de vacío lo convierte en una herramienta indispensable para producir piezas de fundición de precisión de alta calidad y pureza, especialmente en industrias que requieren aleaciones de alta temperatura.

Selección del material del crisol e impacto en la calidad

La elección del material del crisol influye significativamente en el método de moldeo, la vida útil del crisol y la pureza del líquido de aleación a alta temperatura.Los distintos materiales refractarios presentan diferentes grados de idoneidad para las condiciones de fundición debido a sus distintas propiedades fisicoquímicas.

Los crisoles modernos son complejos materiales compuestos a base de grafito que dependen de un control preciso de su composición y alineación estructural para cumplir los requisitos de rendimiento.Estos crisoles tienen varios tamaños, desde pequeñas tazas de té hasta grandes recipientes capaces de contener varias toneladas de metal.Pueden fijarse en el horno o extraerse durante el proceso de colada.Los crisoles se utilizan en diversos tipos de hornos, como los de combustible, los de resistencia eléctrica y los de inducción, y están disponibles en multitud de formas y configuraciones, cada una adaptada a aplicaciones específicas.

Seleccionar el crisol adecuado para una operación concreta es una tarea llena de matices.Cada aplicación presenta un conjunto único de parámetros de temperatura, químicos y físicos que definen los límites operativos del crisol.Por ejemplo, para fundir metal o mantener un baño fundido se requiere un crisol que pueda soportar las condiciones específicas de ese proceso.El proceso de selección debe tener en cuenta el tipo de horno, la aleación que se funde, los tratamientos metalúrgicos, las disposiciones de vertido y el producto final, garantizando que el crisol elegido maximice el rendimiento y la durabilidad.

En resumen, la selección del material del crisol es un factor crítico en la fundición de precisión, que influye en la calidad y la eficacia de todo el proceso.El crisol adecuado no sólo mejora la pureza y estabilidad de la aleación fundida, sino que también garantiza la longevidad y fiabilidad de la operación de fundición.

Retos y consideraciones en el uso de crisoles de alúmina

Exigencia de alta pureza y estabilidad

Dado que el desarrollo de aleaciones de alta temperatura ha alcanzado una fase en la que ya no es factible realizar ajustes significativos en los componentes principales, la atención se ha desplazado hacia el control meticuloso de elementos de impureza como el oxígeno (O), el nitrógeno (N) y el azufre (S).Estas impurezas pueden degradar considerablemente el rendimiento de las aleaciones de alta temperatura, sobre todo en aplicaciones que exigen una durabilidad y estabilidad extremas.

Para hacer frente a esta situación, la producción de aleaciones de alta pureza o ultrapuras para altas temperaturas se ha convertido en un imperativo.Este riguroso proceso de purificación no sólo elimina las impurezas nocivas, sino que también mejora la tenacidad y fiabilidad generales de las aleaciones.La importancia de este enfoque se ve subrayada por el papel crítico que desempeñan estas aleaciones en industrias de alto riesgo, como la aeroespacial, donde incluso pequeños defectos pueden provocar fallos catastróficos.

| Impureza | Efectos nocivos | Estrategias de mitigación |

|---|---|---|

| Oxígeno (O) | Oxidación, fragilización | Fusión por inducción en vacío, protección por gas inerte |

| Nitrógeno (N) | Formación de nitruros, ductilidad reducida | Hornos de atmósfera controlada, secuestrantes de nitrógeno |

| Azufre (S) | Formación de sulfuros, corrosión | Procesos de desulfuración, materias primas de gran pureza |

Mediante la adopción de estas técnicas avanzadas de purificación, los fabricantes pueden producir aleaciones de alta temperatura que cumplen los estrictos requisitos de la fundición de precisión moderna, garantizando un rendimiento superior y longevidad en entornos de alta tensión.

Funcionamiento y mantenimiento correctos

Garantizar el correcto funcionamiento y mantenimiento de los crisoles de alúmina es crucial para mantener su longevidad y la calidad de los productos que ayudan a crear.Los distintos tipos y especificaciones de crisoles de alúmina están diseñados para atender a diversos procesos de fusión de metales y fundición de precisión.Por lo tanto, la selección del crisol adecuado implica una cuidadosa consideración de varios factores, incluidos los requisitos específicos del proceso, el tipo de metal que se va a fundir y la temperatura de fusión requerida.Este proceso de selección es esencial para garantizar que el crisol pueda satisfacer eficazmente las demandas de producción.

Además de la selección inicial, el funcionamiento correcto durante el uso es igualmente importante.Los operarios deben seguir los procedimientos operativos correctos para evitar daños en el crisol y mantener la integridad de los productos fundidos.Esto incluye evitar prácticas que puedan comprometer el rendimiento del crisol, como el calentamiento excesivo, el enfriamiento rápido y el calentamiento rápido.Estas operaciones inadecuadas pueden provocar choques térmicos, que pueden reducir significativamente la vida útil del crisol y afectar potencialmente a la calidad de los productos fundidos.

Para ilustrar el impacto de las prácticas inadecuadas, considere los siguientes escenarios:

| Práctica incorrecta | Posibles consecuencias |

|---|---|

| Calentamiento excesivo | Grietas y fracturas debidas al estrés térmico |

| Enfriamiento rápido | Choque térmico que provoca la degradación del material |

| Calentamiento rápido | Expansión desigual que causa daños estructurales |

Si se siguen las directrices operativas correctas y se mantiene un enfoque coherente en el uso de los crisoles, los fabricantes pueden garantizar no sólo la longevidad de sus crisoles de alúmina, sino también la alta calidad de las piezas fundidas de precisión que producen.Esta atención al detalle tanto en la selección como en el funcionamiento subraya el papel fundamental que desempeña un mantenimiento adecuado en el éxito general de los procesos de fundición de precisión.

Productos relacionados

- Crisol Cerámico de Alúmina Avanzada Fina de Ingeniería Al2O3 para Horno Mufla de Laboratorio

- Crisoles de alúmina (Al2O3) de cerámica fina avanzada para ingeniería para análisis térmico TGA DTA

- Crisol de cerámica de alúmina en forma de arco, resistente a altas temperaturas para ingeniería de cerámica fina avanzada

- Crisol de alúmina Al2O3 de cerámica fina avanzada para ingeniería con tapa, crisol cilíndrico de laboratorio

- Crisol cerámico de alúmina Al2O3 en forma de barca semicircular con tapa para ingeniería de cerámica fina avanzada

Artículos relacionados

- Horno de fusión por inducción al vacío frente a horno de fusión por arco: elección del equipo adecuado para su proceso

- El papel de los hornos de laboratorio en la investigación científica y la industria

- Introducción a los distintos crisoles cerámicos

- Elegir el horno de mufla adecuado para las necesidades del laboratorio

- Sustancias adecuadas para la calcinación en un horno de mufla de alta temperatura