Introducción a la cerámica especial y a la tecnología de prensado isostático en caliente

Importancia del conformado y la sinterización en la preparación de cerámicas

El conformado y la sinterización son etapas fundamentales en la creación de cerámicas especiales, ya que influyen significativamente en sus características finales de rendimiento. El proceso de sinterización consiste en transformar un material cerámico en polvo en una forma sólida y densa calentándolo por debajo de su punto de fusión. Este calentamiento induce la difusión en estado sólido, que une las partículas individuales, dando como resultado un material con mayor resistencia y menor porosidad. Históricamente, este método se ha empleado durante siglos en la producción de arcilla, alfarería y ladrillos, pero su aplicación se ha extendido desde entonces a la cerámica avanzada, el vidrio y los metales.

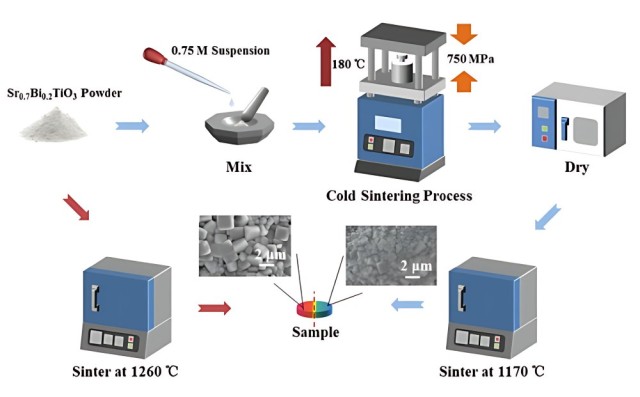

El procedimiento típico para sinterizar polvos cerámicos incluye varios pasos meticulosos: inicialmente, se forma una lechada mezclando uniformemente agua, aglutinante, defloculante y polvo cerámico sin cocer. A continuación, esta lechada se seca por pulverización para obtener un polvo fino que se moldea en un cuerpo verde. El cuerpo verde se somete a un proceso de calentamiento a baja temperatura para quemar el aglutinante, seguido de una sinterización a alta temperatura para fusionar las partículas cerámicas. Esta secuencia de pasos garantiza la densificación del material y su integridad estructural.

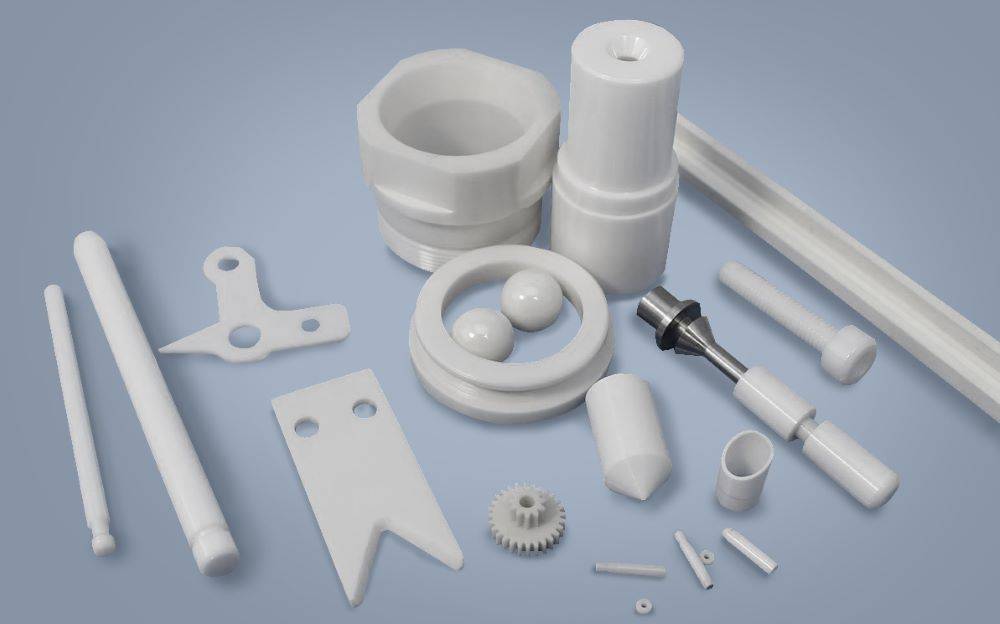

Una técnica avanzada que integra el conformado y la sinterización es el prensado isostático en caliente (HIP). La tecnología HIP aplica simultáneamente calor y presión, lo que no sólo acelera el proceso de densificación, sino que también mejora el rendimiento general de la cerámica. Mediante la observación de la curva de expansión-temperatura a través del análisis térmico con dilatómetro óptico, se pueden controlar con precisión las temperaturas clave, como la transición de fase y la transición vítrea, garantizando unas condiciones óptimas de sinterización. Este enfoque de doble fuerza es especialmente beneficioso para crear formas 3D complejas, ya que minimiza los defectos y mejora las propiedades mecánicas del material.

En resumen, la sinergia entre los procesos de conformado y sinterización, especialmente cuando se potencian con tecnologías como la HIP, es decisiva para producir cerámicas especiales de alta calidad con atributos de rendimiento superiores.

Preparación histórica y sistemática de cerámicas especiales

La evolución de la preparación de cerámicas especiales ha estado profundamente entrelazada con el progreso de la civilización humana. Inicialmente, los métodos empleados eran en gran medida intuitivos y basados en la experiencia, en los conocimientos acumulados y en las prácticas transmitidas de generación en generación. Estas primeras técnicas eran a menudo rudimentarias, e implicaban un simple moldeado a mano y procesos de cocción rudimentarios, que bastaban para las limitadas aplicaciones de la época.

A medida que avanzaban las sociedades, también lo hacían la comprensión y la aplicación de los materiales cerámicos. La llegada de los métodos sistemáticos en la era industrial supuso un cambio significativo. En este periodo se introdujeron métodos más controlados y científicos, como el uso de controles precisos de temperatura y la incorporación de materiales avanzados. El enfoque sistemático permitió una mayor consistencia y fiabilidad en la producción cerámica, allanando el camino para aplicaciones más complejas y de alto rendimiento.

En la era moderna, la integración de la tecnología de la información ha revolucionado este campo. La era de la información ha supuesto un cambio de paradigma, permitiendo el desarrollo de sofisticados modelos computacionales y herramientas de simulación que optimizan cada etapa del proceso de preparación de la cerámica. Esto ha llevado a la creación de productos cerámicos altamente especializados con propiedades sin precedentes, adaptados a una amplia gama de aplicaciones tecnológicas avanzadas. El paso de la artesanía intuitiva a la precisión sistemática subraya la continua evolución y adaptabilidad de la tecnología cerámica para satisfacer las demandas de un mundo en constante progreso.

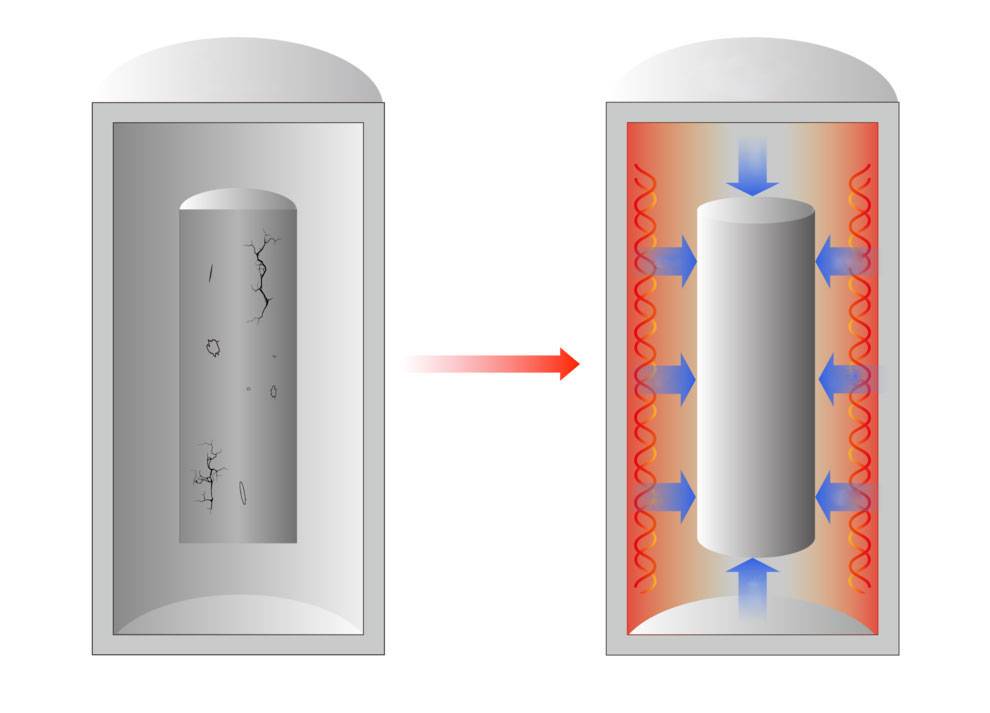

Características y desarrollo de productos cerámicos especiales

Serialización, ecologización e informatización

Los productos cerámicos especiales se caracterizan por suserialización,ecologizacióneinformatización. Estos rasgos no sólo definen la evolución moderna de la cerámica, sino que también subrayan su relevancia en la industria contemporánea.

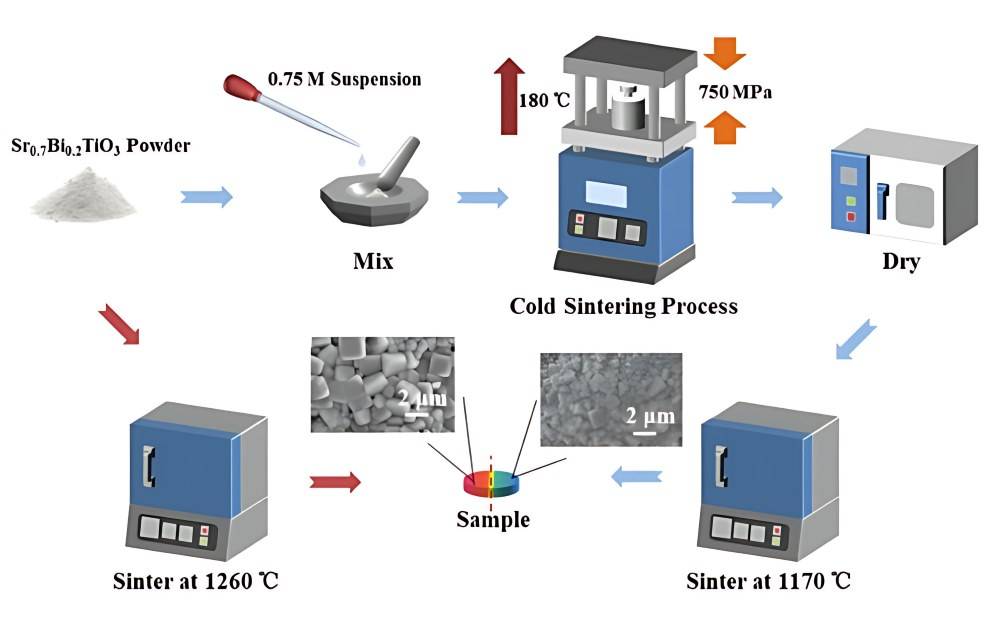

La serialización en la producción cerámica agiliza el proceso de desarrollo, reduciendo considerablemente los costes. Al estandarizar ciertos aspectos de la producción, los fabricantes pueden reducir los residuos y mejorar la eficiencia. Además, la serialización permite una mayor personalización, posibilitando la creación de productos que satisfagan las necesidades específicas de los clientes, ya sea en términos de tamaño, forma o funcionalidad.

Ecologización es otro aspecto crítico, centrado en minimizar la huella medioambiental de la fabricación cerámica. Esto implica el uso de materias primas sostenibles, el reciclaje eficaz de los recursos y la reducción de las emisiones nocivas. Por ejemplo, reciclar los materiales de desecho de la producción puede reducir la demanda de nuevos recursos, conservando así las reservas naturales. Además, las prácticas ecológicas pueden dar lugar a productos no sólo duraderos, sino también responsables con el medio ambiente.

Informatización representa la integración de tecnologías modernas en el proceso de producción. Esto incluye el uso de sensores avanzados, análisis de datos y automatización para mejorar la calidad del producto y la eficiencia operativa. Por ejemplo, los sistemas de control en tiempo real pueden detectar defectos en una fase temprana del ciclo de producción, lo que permite tomar medidas correctivas inmediatas. Además, las herramientas digitales pueden optimizar los programas de producción y la asignación de recursos, lo que conduce a un uso más eficiente de la energía y los materiales.

En resumen, la serialización, la ecologización y la informatización de los productos cerámicos especiales son fundamentales para afrontar los retos económicos y medioambientales. Estas estrategias garantizan que la fabricación de cerámica siga siendo competitiva y sostenible a largo plazo.

Desarrollo y retos de la industria

La industria de la cerámica especial se enfrenta a importantes retos, entre los que destacan la escasez de recursos críticos y la escalada de los costes asociados a la producción. Estos retos no son meramente económicos, sino que están profundamente interrelacionados con las preocupaciones medioambientales. La extracción y transformación de materias primas, como la piedra de porcelana y la arcilla de porcelana, a menudo provocan la degradación del medio ambiente, lo que exige normas y prácticas medioambientales estrictas.

Para superar estos obstáculos, la industria debe adoptar un doble enfoque: mejorar la eficiencia de los recursos e integrar prácticas sostenibles. Por ejemplo, el uso de la tecnología de prensado isostático en caliente (HIP) no sólo optimiza el proceso de sinterización, sino que también reduce el consumo de energía y la generación de residuos. Esta tecnología, que realiza simultáneamente el conformado y la sinterización, es fundamental para crear cerámicas de alto rendimiento que cumplan las normas industriales y ecológicas.

Además, la trayectoria de la industria debe alinearse con objetivos medioambientales más amplios. Esto incluye reciclar y reutilizar materiales para minimizar los residuos y adoptar técnicas de producción más limpias. La serialización de los productos cerámicos, que agiliza el desarrollo y atiende a necesidades diversas, también desempeña un papel crucial en la reducción del impacto medioambiental general. Centrándose en la ecologización y la informatización, la industria puede mitigar su huella medioambiental al tiempo que mantiene la calidad y la eficiencia competitivas de sus productos.

En resumen, el crecimiento sostenible del sector de la cerámica especial depende de su capacidad para equilibrar la viabilidad económica con la responsabilidad medioambiental. La integración de tecnologías avanzadas como la HIP, junto con una gestión estratégica de los recursos y prácticas sostenibles, es esencial para superar los retos actuales y garantizar la resistencia de la industria a largo plazo.

Tendencias en la tecnología de la decoración cerámica especial

Los recientes avances en la tecnología de decoración de cerámicas especiales han elevado significativamente la integración de los productos y han roto los límites tradicionales de las especificaciones. Estas innovaciones no son meras mejoras incrementales, sino que representan un cambio de paradigma en la forma de diseñar y fabricar la cerámica. Entre los principales impulsores de estas tendencias se encuentra el desarrollo de materiales avanzados como el vidrio microcristalino y la cerámica translúcida, que ofrecen posibilidades estéticas y funcionales sin precedentes.

El vidrio microcristalino, por ejemplo, combina la durabilidad del vidrio con la estructura cristalina de la cerámica, lo que da como resultado materiales resistentes y visualmente atractivos. Este material es especialmente adecuado para aplicaciones de gama alta en las que tanto la forma como la función son fundamentales, como en los bienes de consumo de lujo y los elementos arquitectónicos. La cerámica translúcida, por su parte, ofrece una combinación única de transparencia y resistencia, lo que la hace ideal para aplicaciones que requieren transmisión de luz sin comprometer la integridad estructural.

Además, estos materiales no se limitan a las aplicaciones cerámicas tradicionales. Se están integrando en una amplia gama de industrias, desde la electrónica a la sanidad, donde sus propiedades únicas pueden aprovecharse para crear productos innovadores. Por ejemplo, las cerámicas translúcidas se están utilizando en implantes y dispositivos médicos, donde su capacidad para transmitir la luz manteniendo la resistencia mecánica es inestimable.

En resumen, las tendencias de la tecnología de decoración con cerámicas especiales se caracterizan por un avance hacia una mayor integración y la ruptura de los límites tradicionales. Innovaciones como el vidrio microcristalino y los materiales translúcidos están a la vanguardia de esta revolución, impulsando el desarrollo de nuevas aplicaciones y mercados para la cerámica especial.

Aplicación de la tecnología de prensado isostático en caliente en la preparación de cerámica

Preparación de materias primas

Las materias primas de alta calidad, como la piedra de porcelana y la arcilla de porcelana, son indispensables para la producción de cerámica especial. Estos materiales deben someterse a un procesamiento meticuloso para conseguir la consistencia y calidad deseadas. Inicialmente, las materias primas se muelen en finas partículas, que luego se mezclan con agua para crear una emulsión viscosa. Esta emulsión sirve como medio fundamental para la producción de cerámica, garantizando una distribución uniforme de los componentes y una plasticidad óptima para el moldeado.

El proceso de preparación implica varios pasos críticos:

-

Molienda y tamizado: Las materias primas se muelen hasta obtener un polvo fino y se pasan por tamices para garantizar la uniformidad del tamaño de las partículas, que es crucial para la homogeneidad del producto final.

-

Mezclado y homogeneización: Los materiales molidos se mezclan con agua para formar una pasta. A continuación, esta pasta se mezcla enérgicamente para conseguir una consistencia uniforme, evitando cualquier variación localizada en la composición.

-

Desaireación: La pasta se somete a un proceso de desaireación para eliminar las burbujas de aire atrapadas, que pueden provocar defectos en el producto cerámico final. Este paso es esencial para conseguir una estructura densa y uniforme.

La emulsión viscosa resultante no sólo es esencial para la conformación inicial de las piezas cerámicas, sino que también desempeña un papel importante en el posterior proceso de sinterización, en el que los materiales se calientan para formar una masa sólida. La calidad de la preparación de la materia prima influye directamente en las propiedades finales de la cerámica, como su resistencia, durabilidad y cualidades estéticas.

En resumen, la preparación meticulosa de las materias primas es una piedra angular de la producción cerámica, ya que garantiza que los pasos posteriores del proceso de fabricación se construyan sobre una base sólida y consistente.

Preparación del modelado mediante tecnología HIP

La tecnología de prensado isostático en caliente (HIP) revoluciona la preparación de cerámicas especiales al mejorar significativamente su tenacidad. Este avance se consigue principalmente a través de dos mecanismos clave: la reducción de la temperatura y el tiempo de sinterización, y la prevención de la degradación en la matriz cerámica.

En primer lugar, la tecnología HIP permite reducir sustancialmente la temperatura y el tiempo de sinterización necesarios para producir cerámicas de alta calidad. Los métodos tradicionales suelen requerir altas temperaturas y periodos prolongados, lo que puede dar lugar a ineficiencias energéticas y a un aumento de los costes de producción. En cambio, la tecnología HIP optimiza estos parámetros, haciendo que el proceso sea más eficiente desde el punto de vista energético y rentable. Esta reducción de la temperatura y el tiempo es crucial para mantener la integridad estructural de los materiales cerámicos, garantizando que conservan sus propiedades deseadas sin comprometer la calidad.

En segundo lugar, la tecnología HIP mitiga eficazmente la degradación de fibras o whiskers dentro de la matriz cerámica. Estos aditivos desempeñan un papel vital en la mejora de las propiedades mecánicas de la cerámica, como su resistencia y tenacidad. Sin embargo, son susceptibles de degradarse durante el proceso de sinterización a alta temperatura. La tecnología HIP resuelve este problema creando un entorno más controlado y uniforme, preservando así la integridad de estos componentes críticos. Esta preservación es esencial para el rendimiento del producto final, ya que garantiza que la cerámica conserve sus propiedades mecánicas mejoradas, lo que la hace adecuada para una amplia gama de aplicaciones exigentes.

En resumen, la tecnología HIP no sólo agiliza el proceso de sinterización, sino que también salvaguarda los aditivos cruciales de la matriz cerámica, lo que da lugar a productos cerámicos superiores con mayor tenacidad y durabilidad.

Preparación y técnicas de cocción

Las técnicas modernas de cocción han revolucionado la industria cerámica, en particular mediante el uso de hornos eléctricos y de carbón. Estos métodos avanzados han mejorado significativamente la eficiencia y el control de la energía, lo que ha dado lugar a notables mejoras en el rendimiento del producto y la sostenibilidad medioambiental.

Una de las principales ventajas de las técnicas modernas de cocción es la precisión que ofrecen. Los hornos eléctricos, por ejemplo, permiten un control preciso de la temperatura, que es crucial para conseguir las propiedades cerámicas deseadas. Esta precisión no sólo garantiza la uniformidad del producto final, sino que también minimiza el derroche de energía, contribuyendo así a un proceso de producción más sostenible.

Los hornos de carbón, por su parte, se han adaptado para incorporar modernas tecnologías de combustión que reducen las emisiones y mejoran la eficiencia térmica. Al optimizar el proceso de cocción, estos hornos pueden lograr un mayor rendimiento del producto minimizando al mismo tiempo el impacto medioambiental. Este doble interés por la eficiencia y la protección del medio ambiente subraya el compromiso de la industria con las prácticas sostenibles.

Además, la integración de sensores avanzados y automatización en los procesos de cocción ha agilizado aún más las operaciones. Estas tecnologías permiten realizar controles y ajustes en tiempo real, garantizando que las condiciones de cocción sean óptimas en todo momento. Este nivel de control no sólo mejora la calidad de los productos cerámicos, sino que también reduce la probabilidad de que se produzcan defectos, aumentando así la eficiencia general de la producción.

En resumen, la adopción de técnicas modernas de cocción con hornos de carbón y eléctricos no sólo ha mejorado la eficiencia y el control energéticos, sino que también ha desempeñado un papel fundamental en la mejora del rendimiento de los productos y la protección del medio ambiente en la industria cerámica.

Inspección y evaluación de los productos cerámicos

La inspección posterior a la cocción es una fase crítica en la producción de productos cerámicos, ya que garantiza que sólo lleguen al mercado artículos de alta calidad. Este proceso implica un examen meticuloso de cada pieza para identificar cualquier defecto o inconsistencia que pueda haber surgido durante el proceso de cocción. Los artículos defectuosos se someten a una evaluación rigurosa para determinar si pueden salvarse mediante una nueva cocción o si deben destruirse para mantener las estrictas normas de calidad que definen la industria.

El proceso de inspección suele incluir evaluaciones visuales, pruebas mecánicas y, a veces, incluso métodos avanzados de ensayos no destructivos (END), como pruebas ultrasónicas o radiografías. Estos métodos ayudan a identificar defectos internos que pueden no ser evidentes a simple vista, garantizando que el producto final no sólo sea estéticamente agradable, sino también estructuralmente sólido y duradero.

Además, los criterios de evaluación suelen ajustarse a las normas del sector y a las especificaciones de los clientes, lo que garantiza que los productos cerámicos no sólo cumplan las expectativas, sino que las superen. Este riguroso enfoque no sólo salvaguarda la reputación del fabricante, sino que también garantiza la satisfacción del cliente, que es primordial para mantener una ventaja competitiva en el mercado.

Productos relacionados

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de Montaje en Frío al Vacío para Preparación de Muestras

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

Artículos relacionados

- Aplicación integral de la tecnología de prensado isostático en frío

- Pasos de operación de la prensa isostática automática.

- Aplicación de la tecnología de prensado isostático en caliente en aleaciones de alta temperatura de fundición a base de níquel

- Fabricación aditiva para prensado isostático: uniendo la nueva tecnología con la fabricación tradicional

- Principio y proceso del prensado isostático en frío