Fundamentos del depósito de películas de TiN

Métodos de deposición

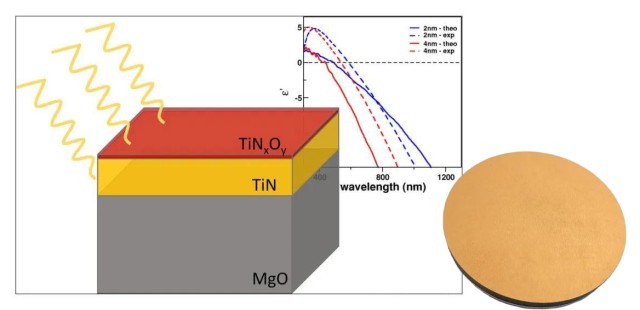

Las películas de TiN suelen depositarse mediante técnicas de deposición física en fase vapor (PVD), que requieren un control meticuloso de las distintas condiciones para conseguir las propiedades deseadas de la película. Entre los métodos de PVD, el pulverizado por magnetrón y la deposición evaporativa son los más utilizados debido a su capacidad para producir películas de alta calidad con un control preciso del espesor y la composición de la película.

Principales técnicas de PVD para el depósito de películas de TiN

-

Pulverización catódica por magnetrón: Este método consiste en bombardear un material objetivo con iones para expulsar átomos, que luego se condensan en un sustrato. El uso de un campo magnético mejora la eficacia de la recogida de iones, lo que lo convierte en el método preferido para depositar películas de TiN.

-

Deposición evaporativa: En este proceso, el material de TiN se calienta a una presión de vapor elevada, normalmente mediante calentamiento por resistencia eléctrica en un alto vacío. A continuación, el material vaporizado se condensa sobre el sustrato, formando una fina película.

Otras técnicas de deposición

Aunque el sputtering magnetrónico y la deposición evaporativa son las más comunes, también pueden emplearse otras técnicas para la deposición de películas de TiN:

-

Deposición por arco catódico: Se descarga un arco eléctrico de alta potencia sobre el material objetivo, creando un vapor altamente ionizado que se deposita sobre la pieza de trabajo.

-

Deposición física en fase vapor por haz de electrones (EBPVD): El material se calienta a alta presión de vapor mediante bombardeo de electrones en un alto vacío, y el vapor se transporta por difusión para condensarse en la pieza de trabajo.

-

Deposición por láser pulsado: Un láser de alta potencia ablaciona el material del objetivo, generando un vapor que se deposita sobre el sustrato.

Cada uno de estos métodos tiene sus propias ventajas y dificultades, pero todos requieren un control preciso de parámetros como la temperatura, la presión y la composición de la atmósfera de deposición para garantizar la calidad y uniformidad de las películas de TiN.

Mecanismo de reacción

La formación de películas de nitruro de titanio (TiN) es un proceso complejo que implica la reacción entre átomos de titanio (Ti) y nitrógeno (N). Esta reacción está meticulosamente controlada por varios factores críticos, como la temperatura, la atmósfera y la presión.

La temperatura desempeña un papel fundamental en la activación de los átomos de Ti y N, ya que les permite superar la barrera energética necesaria para el enlace químico. Normalmente, las temperaturas más altas facilitan reacciones más eficaces, pero un calor excesivo también puede provocar reacciones secundarias no deseadas y la degradación del material.

La atmósfera de la cámara de deposición es otro factor determinante. Un entorno de nitrógeno controlado es esencial para garantizar que los átomos de Ti puedan reaccionar con suficientes átomos de N para formar TiN. Las variaciones en la concentración de nitrógeno pueden influir significativamente en la estequiometría y las propiedades de la película.

La presión dentro de la cámara también influye en el mecanismo de reacción. Un control adecuado de la presión ayuda a mantener la trayectoria libre media óptima de las partículas que reaccionan, garantizando que colisionen con la energía suficiente para formar TiN. Las desviaciones de la presión ideal pueden dar lugar a colisiones insuficientes o excesivas, con el consiguiente crecimiento no uniforme de la película y la aparición de defectos.

En resumen, la síntesis de películas de TiN implica un delicado equilibrio de temperatura, atmósfera y presión, cada uno de los cuales debe controlarse con precisión para lograr una deposición de película de alta calidad.

Características de la alimentación de CA en la deposición

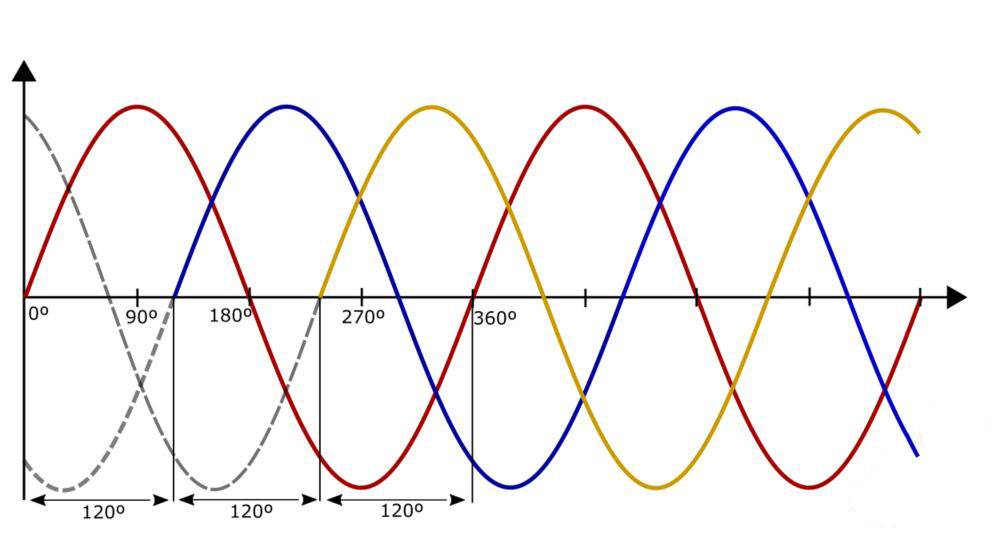

Ciclos de corriente alterna

La potencia de CA oscila entre los estados positivo y negativo, lo que influye significativamente en el bombardeo de iones y la disociación de gases en la superficie del blanco. Durante el semiciclo positivo, la superficie del blanco experimenta un mayor bombardeo de iones, lo que puede mejorar la pulverización catódica de átomos de titanio. Sin embargo, el semiciclo negativo presenta dificultades, especialmente en la disociación eficaz de gases reactivos como el nitrógeno. Este patrón alterno puede provocar una reactividad desigual de los gases, lo que afecta a la uniformidad y calidad generales de la película de TiN. La naturaleza dinámica de los ciclos de alimentación de CA requiere una supervisión y un control cuidadosos para mitigar estos efectos y lograr unas condiciones de deposición óptimas.

Problemas de estabilidad de la corriente

La estabilización de la corriente alterna durante la deposición de películas de TiN presenta importantes retos, principalmente debido a las fluctuaciones inherentes de la corriente y la tensión. Estas fluctuaciones pueden dar lugar a tasas de deposición erráticas, en las que el grosor y la uniformidad de la película de TiN se vuelven inconsistentes. Además, la eficiencia de la disociación del titanio (Ti) se ve comprometida durante los ciclos de voltaje negativo, una fase crítica en la formación del TiN. Esta menor eficiencia de disociación da lugar a reacciones incompletas, lo que a su vez afecta a la calidad general y a las propiedades de la película depositada.

Para resolver estos problemas, los investigadores han explorado fuentes de energía alternativas, como el sputtering de CC y la tecnología de CC pulsada. El sputtering de CC ofrece una fuente de alimentación más estable, lo que garantiza velocidades de deposición constantes y una mayor uniformidad de la película. Por otro lado, la CC pulsada proporciona pulsos de alta energía que pueden potenciar la disociación de los átomos de Ti, optimizando así el proceso de crecimiento de la película de TiN. Estos métodos no sólo mitigan las inestabilidades asociadas a la corriente alterna, sino que también contribuyen al desarrollo de películas de TiN de mayor calidad y con menos defectos.

En resumen, las dificultades para estabilizar la alimentación de CA ponen de manifiesto la necesidad de soluciones innovadoras que garanticen el control preciso necesario para la deposición de películas de TiN de alta calidad.

Requisitos de crecimiento de la película de TiN

Necesidades del bombardeo iónico

El crecimiento de una película de TiN de alta calidad depende del suministro de suficiente energía de bombardeo iónico, un factor crítico que influye directamente en la integridad estructural y las propiedades mecánicas de la película depositada. Sin embargo, la naturaleza inherente de la corriente alterna plantea un reto importante a este respecto. A diferencia de la corriente continua, que mantiene un voltaje y una corriente constantes, la corriente alterna oscila entre estados positivos y negativos. Esta variación cíclica puede dar lugar a un bombardeo de iones incoherente, ya que la energía suministrada durante la fase negativa puede no ser suficiente para mantener las condiciones de reacción necesarias para la formación del TiN.

Para comprender mejor este problema, considere los siguientes puntos clave:

-

Variabilidad del suministro de energía: Los estados alternos de la corriente alterna dan lugar a fluctuaciones en la energía disponible para el bombardeo iónico. Durante la fase positiva, pueden alcanzarse niveles de energía más elevados, lo que favorece un crecimiento eficaz del TiN. Por el contrario, la fase negativa suele suministrar menos energía, lo que puede alterar el delicado equilibrio necesario para la formación de una película de alta calidad.

-

Impacto en las velocidades de reacción: La incoherencia en la entrega de energía de la corriente alterna puede provocar variaciones en la velocidad de reacción de los átomos de Ti y N. Esta variabilidad puede dar lugar a un crecimiento no uniforme de la película. Esta variabilidad puede dar lugar a una composición y estructura no uniformes de la película, ya que no se cumplen sistemáticamente las condiciones de reacción necesarias para la formación óptima de TiN.

-

Comparación con la corriente continua: Por el contrario, la corriente continua proporciona una fuente de energía estable y continua, que es crucial para mantener un bombardeo de iones constante. Esta estabilidad garantiza que el proceso de crecimiento del TiN siga siendo uniforme y eficiente, lo que da lugar a películas de mayor calidad con menos defectos.

En resumen, aunque la corriente alterna ofrece ciertas ventajas en cuanto a simplicidad y coste del equipo, su incapacidad para suministrar de forma constante la energía de bombardeo iónico necesaria supone una limitación importante para el crecimiento de películas de TiN de alta calidad. Este reto subraya la necesidad de fuentes de energía alternativas, como las tecnologías de CC o CC pulsada, que pueden satisfacer mejor los estrictos requisitos del depósito de TiN.

Actividad del gas de reacción

Los estados alternos de la corriente alterna pueden provocar una reactividad desigual de los gases, lo que influye significativamente en la composición de la película y en su velocidad de crecimiento. Durante los ciclos positivos y negativos de la alimentación de CA, la disociación y reactividad del gas nitrógeno, un componente crucial para la formación de la película de TiN, puede fluctuar. Esta fluctuación se debe a los distintos niveles de energía e intensidades de bombardeo iónico experimentados durante las diferentes fases del ciclo de CA.

- Efectos positivos del ciclo: Durante la mitad positiva del ciclo de CA, los niveles de energía más elevados pueden potenciar la disociación del gas nitrógeno, lo que conduce a una mayor reactividad. Sin embargo, esta alta energía también puede causar la pulverización del blanco de Ti, alterando potencialmente la composición de la película.

- Efectos negativos del ciclo: Por el contrario, la mitad negativa del ciclo puede no proporcionar suficiente energía para una disociación eficaz del nitrógeno, lo que se traduce en una menor reactividad. Este desequilibrio puede dar lugar a la formación de una película de TiN no uniforme, en la que el espesor y la composición de la película varían en el sustrato.

Estos patrones de reactividad desiguales pueden comprometer la uniformidad y la calidad de la película de TiN, por lo que se necesitan fuentes de energía más estables, como CC o CC pulsada, para obtener unas condiciones de deposición óptimas.

Observaciones experimentales

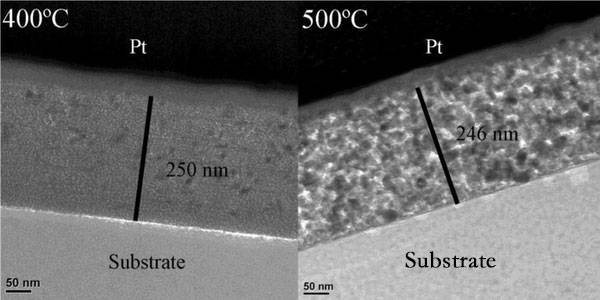

Análisis de la velocidad de crecimiento

Los experimentos llevados a cabo durante la deposición de películas de TiN han demostrado sistemáticamente que las velocidades de crecimiento obtenidas con corriente continua son significativamente superiores y más estables que las obtenidas con corriente alterna. Esta observación es crucial para comprender la eficacia y fiabilidad del proceso de deposición.

Una de las principales razones de esta disparidad radica en la naturaleza de la propia fuente de alimentación. La corriente continua proporciona un flujo de energía continuo y estable, esencial para mantener un bombardeo de iones y unos índices de disociación de gases constantes en la superficie del blanco. En cambio, la alimentación de corriente alterna oscila entre estados positivos y negativos, lo que provoca fluctuaciones en el suministro de energía y, en consecuencia, en la velocidad de crecimiento de la película de TiN.

| Parámetro | Potencia CC | Potencia CA |

|---|---|---|

| Velocidad de crecimiento | Mayor y más estable | Menor y menos estable |

| Suministro de energía | Continuo y estable | Cíclico y fluctuante |

| Bombardeo iónico | Consistente | Inconsistente |

| Disociación de gases | Eficiente | Menos eficiente |

En la tabla anterior se resumen las principales diferencias en la velocidad de crecimiento y la estabilidad del proceso entre la corriente continua y la alterna. Estas diferencias no son meramente cuantitativas, sino también cualitativas, y afectan a la calidad y uniformidad general de las películas de TiN.

En la práctica, las velocidades de crecimiento constantes que se consiguen con la corriente continua permiten controlar mejor el proceso de deposición, lo que da lugar a películas con menos defectos y mejores propiedades físicas. Esto es especialmente importante en aplicaciones en las que las películas de TiN de alta calidad son críticas, como en microelectrónica y revestimientos para herramientas de corte.

Por lo tanto, aunque la corriente alterna puede ser adecuada para determinadas aplicaciones, la corriente continua sigue siendo la opción preferida para conseguir velocidades de crecimiento y calidad de película óptimas en la deposición de películas de TiN.

Comparación de la calidad de la película

Cuando se compara la calidad de las películas de TiN producidas en diferentes condiciones de alimentación, resulta evidente que las condiciones de corriente continua (CC) dan mejores resultados. Las películas de TiN producidas en condiciones de corriente continua presentan mejores propiedades físicas y una densidad de defectos significativamente menor. Esta mejora puede atribuirse a la energía de bombardeo iónico estable y constante que proporciona la corriente continua, que es crucial para la formación de películas de alta calidad.

Por el contrario, la corriente alterna (CA), que alterna entre estados positivos y negativos, suele provocar inestabilidad en la velocidad de deposición y una reactividad desigual de los gases. Esta variabilidad puede dar lugar a películas con propiedades mecánicas inferiores y una mayor incidencia de defectos. Los estados alternos de la corriente alterna pueden alterar el delicado equilibrio necesario para el crecimiento óptimo de la película de TiN, afectando tanto a la composición de la película como a su integridad estructural general.

| Tipo de alimentación | Propiedades físicas | Densidad de defectos |

|---|---|---|

| Potencia CC | Aumento de | Reducida |

| Potencia CA | Inferior | Superior |

Las observaciones experimentales subrayan las ventajas de la corriente continua en la deposición de películas de TiN. Los estudios han demostrado que las películas obtenidas con corriente continua no sólo presentan mayores velocidades de crecimiento, sino también una mayor uniformidad y menos imperfecciones estructurales. Estos resultados ponen de relieve la importancia de la estabilidad de la potencia para conseguir películas de TiN de alta calidad, lo que convierte a la corriente continua en la opción preferida para aplicaciones que exigen revestimientos robustos y fiables.

Soluciones y alternativas

Sputtering por magnetrón de CC

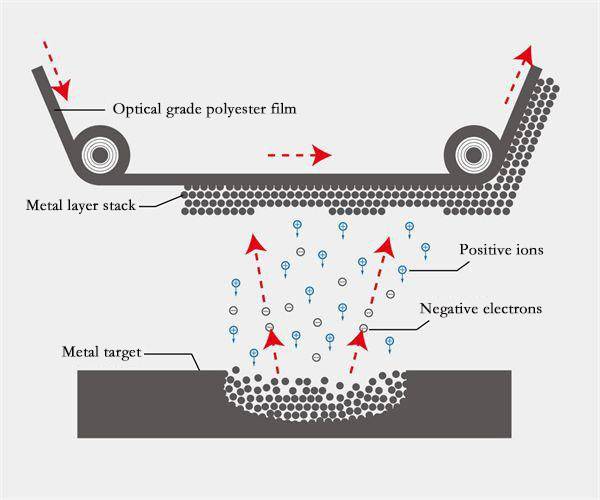

El sputtering magnetrónico de corriente continua es una técnica robusta para conseguir velocidades de deposición estables y uniformidad de la película, lo que la convierte en el método preferido para la deposición de películas finas, especialmente para materiales como el nitruro de titanio (TiN). Este proceso implica varios pasos críticos que garantizan la calidad y consistencia de la película depositada.

En primer lugar, el material objetivo, que en este caso es el material de revestimiento, se coloca en paralelo al sustrato dentro de una cámara de vacío. A continuación, la cámara se evacua hasta una presión de base, normalmente eliminando la humedad, el aire, el hidrógeno y otros gases, antes de rellenarla con un gas inerte de gran pureza, a menudo argón. El uso de argón es ventajoso debido a su masa relativamente alta y a su capacidad para transferir energía cinética eficazmente durante las colisiones moleculares de alta energía en el plasma.

A continuación, se aplica una corriente eléctrica continua, normalmente de -2 a -5 kV, al material objetivo, que actúa como cátodo. Esta polarización negativa atrae los iones cargados positivamente del plasma, que bombardean el blanco, haciendo que los átomos sean expulsados y depositados en el sustrato. El sustrato, que se convierte en el ánodo, se carga positivamente para facilitar este proceso.

El proceso de sputtering por magnetrón de corriente continua funciona a presiones de cámara que suelen oscilar entre 1 y 100 mTorr. Este entorno de baja presión garantiza que los iones cargados positivamente se aceleren hacia el material objetivo de forma eficaz, lo que da lugar a una elevada tasa de deposición. Esta técnica es especialmente eficaz para el sputtering de materiales metálicos puros, como el hierro (Fe), el cobre (Cu) y el níquel (Ni), en los que son cruciales altas velocidades de deposición.

En comparación con el sputtering magnetrónico AC, el sputtering DC ofrece varias ventajas. Proporciona un bombardeo iónico más estable y continuo, esencial para el crecimiento de una película de TiN de alta calidad. La naturaleza de corriente continua del proceso garantiza que los iones se aceleren constantemente hacia el objetivo, lo que da lugar a una deposición uniforme de la película. Esta estabilidad es especialmente beneficiosa para los sustratos de gran tamaño, en los que la uniformidad y la consistencia son primordiales.

Además, la facilidad de control y el coste relativamente bajo del proceso hacen del sputtering por magnetrón de corriente continua una opción atractiva para las aplicaciones industriales. El proceso es fácil de implementar y supervisar, lo que garantiza que las propiedades deseadas de la película se alcancen de forma constante.

En resumen, el sputtering por magnetrón de corriente continua destaca como método fiable y eficaz para la deposición de películas finas, especialmente para materiales que requieren altas velocidades de deposición y propiedades uniformes de la película. Su capacidad para mantener unas condiciones estables y su sencillo funcionamiento lo convierten en una opción superior a otros métodos alternativos, especialmente en el contexto del crecimiento de películas de TiN.

Tecnología de CC pulsada

La tecnología de corriente continua pulsada destaca como método superior para la deposición de películas de TiN, especialmente si se compara con la corriente alterna tradicional. Esta técnica avanzada aprovecha los pulsos de alta energía para suministrar una energía precisa y controlada al material objetivo, mejorando así el proceso de deposición. Los pulsos de alta energía garantizan que los iones que golpean el objetivo tengan energía suficiente para desalojar y depositar eficazmente átomos de Ti, un factor crítico para conseguir películas de TiN de alta calidad.

Una de las principales ventajas de la corriente continua pulsada es su capacidad para mantener unas condiciones de deposición estables. A diferencia de la corriente alterna, que oscila entre estados positivos y negativos, la corriente continua pulsada proporciona un entorno constante y controlado. Esta estabilidad es crucial para mantener un bombardeo de iones y una disociación de gases uniformes, lo que se traduce en velocidades de crecimiento de la película más constantes y películas de mayor calidad. El entorno controlado minimiza las fluctuaciones en el proceso de deposición, que de otro modo podrían provocar defectos e incoherencias en la película final de TiN.

Además, la tecnología de CC pulsada permite optimizar el crecimiento de la película ajustando con precisión los pulsos de energía. Este ajuste puede realizarse en función de los requisitos específicos de la película de TiN, como el grosor, la dureza y otras propiedades físicas deseadas. La posibilidad de personalizar el suministro de energía garantiza que la película de TiN cumpla las especificaciones deseadas, lo que convierte a la corriente continua pulsada en una herramienta versátil y potente para la deposición de películas de TiN.

En resumen, la tecnología de corriente continua pulsada ofrece una solución sólida para superar los retos asociados a la corriente alterna en la deposición de películas de TiN. Al proporcionar pulsos de alta energía y mantener unas condiciones de deposición estables, la CC pulsada optimiza el crecimiento de la película, lo que da como resultado películas de TiN de alta calidad con propiedades físicas superiores.

Optimización de la atmósfera de deposición

La optimización de la atmósfera de deposición es crucial para mejorar el crecimiento de las películas de TiN. Parámetros clave como el caudal de nitrógeno y la temperatura del sustrato desempeñan un papel importante en este proceso. El caudal de nitrógeno influye directamente en la disponibilidad de átomos de nitrógeno, que son esenciales para la formación del TiN. Un caudal más elevado puede dar lugar a un exceso de nitrógeno, causando potencialmente la formación de compuestos no deseados, mientras que un caudal más bajo puede dar lugar a una cantidad insuficiente de nitrógeno para una reacción completa con el titanio. Por lo tanto, lograr un equilibrio óptimo es esencial para un crecimiento eficaz de la película.

La temperatura del sustrato es otro factor crítico que afecta a la calidad y las propiedades de la película de TiN. Las temperaturas elevadas pueden facilitar la difusión de los átomos de titanio y nitrógeno, favoreciendo la formación de una película más densa y uniforme. Sin embargo, las temperaturas excesivamente altas pueden provocar la degradación térmica del material del sustrato o de la propia película. Por el contrario, las temperaturas bajas pueden dificultar el proceso de difusión, dando lugar a una película menos densa y porosa. Así pues, mantener una temperatura adecuada del sustrato es vital para obtener películas de TiN de alta calidad.

En resumen, el ajuste fino del caudal de nitrógeno y de la temperatura del sustrato es indispensable para optimizar la atmósfera de deposición, mejorando así el crecimiento y la calidad de las películas de TiN.

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes