Introducción a los moldes de prensado isostático

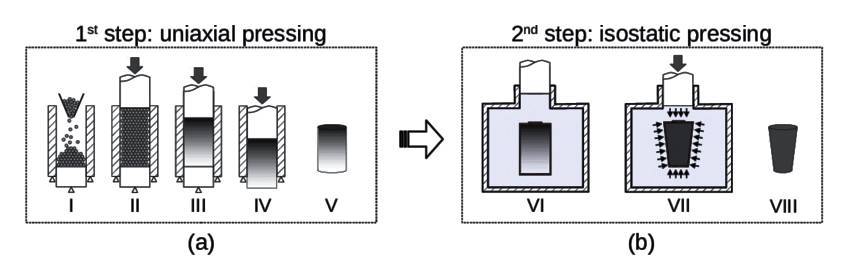

Los moldes de prensado isostático representan un avance crítico en la tecnología de compactación de materiales, permitiendo la fabricación de productos de alta resistencia y densidad uniforme en diversas industrias. A diferencia de los métodos tradicionales de compactación uniaxial, el prensado isostático emplea moldes flexibles y presión de fluidos para garantizar una distribución uniforme de la fuerza, lo que se traduce en una integridad superior del producto. Esta completa guía profundiza en las complejidades de los moldes de prensado isostático, explorando sus tipos, procesos y aplicaciones, al tiempo que destaca su importancia en la fabricación moderna.

Comprender el prensado isostático: Principios básicos

El prensado isostático es una sofisticada técnica de compactación que utiliza los principios de la mecánica de fluidos para aplicar una presión uniforme desde todas las direcciones a una muestra dentro de un recipiente de alta presión. Este método emplea un medio incompresible, normalmente un líquido o un gas, que se presuriza mediante una bomba de presión. El medio transfiere la presión uniformemente a la muestra, garantizando que la presión ejercida desde todas las direcciones dentro del recipiente sea igual. Esta distribución uniforme de la presión es crucial para lograr una compactación y densidad uniformes en el producto final.

El proceso de prensado isostático implica el uso de moldes flexibles, que son esenciales para la aplicación uniforme de la presión. A diferencia de los moldes rígidos utilizados en los métodos de compactación convencionales, los moldes flexibles permiten reducir la fricción entre el polvo y la pared del molde. El resultado es una distribución más uniforme de la fuerza durante la compactación, lo que se traduce en una distribución uniforme de la densidad y una mejora significativa del rendimiento del producto.

El prensado isostático es especialmente ventajoso para fabricar piezas que requieren una elevada relación grosor-diámetro, tamaños más grandes o propiedades superiores del material. Suele preferirse a las técnicas metalúrgicas tradicionales por su capacidad de producir piezas con una densidad más uniforme y menos defectos. Sin embargo, el prensado isostático suele tener ciclos más largos, por lo que es más adecuado para series de producción cortas.

El proceso puede clasificarse en dos tipos principales: prensado isostático en frío (CIP) y prensado isostático en caliente (HIP). El prensado isostático en frío utiliza una membrana flexible para aislar el polvo de un medio líquido, que luego se presuriza para densificar el polvo. Los materiales típicos de los moldes son el látex, el neopreno, el uretano y el cloruro de polivinilo. La flexibilidad del molde le permite moverse con el polvo a medida que se densifica, minimizando los efectos de la fricción y permitiendo la producción de piezas con formas y tamaños complejos.

El prensado isostático en caliente, por su parte, implica la aplicación de alta presión y alta temperatura para lograr la densificación. Este método es especialmente útil para mejorar las propiedades mecánicas de los materiales y reducir la porosidad, por lo que resulta ideal para aplicaciones que requieren una gran integridad estructural.

En resumen, el prensado isostático es una técnica de compactación muy eficaz que aprovecha las propiedades de transferencia de presión uniforme de los medios incompresibles para lograr una compactación consistente y uniforme. Al utilizar moldes flexibles y aplicar presión uniformemente desde todas las direcciones, este método garantiza una distribución uniforme de la densidad y un mejor rendimiento del producto. Ya sea mediante prensado isostático en frío o en caliente, esta tecnología ofrece ventajas significativas para la producción de piezas complejas de alta calidad con propiedades de material superiores.

Tipos de moldes de prensado isostático

El prensado isostático es una técnica versátil utilizada en diversas industrias para conseguir altas densidades y formas complejas en el procesamiento de materiales. Este método aplica la misma presión en todas las direcciones sobre un material, normalmente un polvo, encerrado en un molde flexible. El proceso se clasifica en dos tipos principales: prensado isostático en bolsa húmeda y en bolsa seca. Cada método tiene sus propias características operativas y ventajas, lo que los hace adecuados para diferentes necesidades de producción.

Prensado isostático en bolsa húmeda

El prensado isostático en bolsa húmeda consiste en colocar el polvo en un molde flexible, a menudo de caucho o un material elastomérico similar, que se sella y se coloca dentro de una cámara de alta presión llena de un medio líquido. El molde está totalmente sumergido en este líquido, que actúa como medio de transmisión de la presión. A medida que se aplica la presión, ésta se distribuye uniformemente por todo el molde, garantizando una compactación uniforme del polvo.

Este método es especialmente ventajoso para producir piezas grandes y complejas, ya que permite prensar simultáneamente varias piezas de diferentes formas dentro de la misma cámara. El prensado de bolsas húmedas también se utiliza en la investigación y la producción a pequeña escala por su flexibilidad y su coste relativamente bajo. Sin embargo, el proceso puede requerir mucha mano de obra, ya que exige la carga y descarga manual de los moldes, lo que puede limitar la productividad y la capacidad de automatización.

Prensado isostático en bolsa seca

En cambio, el prensado isostático en bolsa seca integra el molde elastomérico directamente en la estructura de la prensa. El molde permanece inmóvil dentro de la cámara de presión, y el polvo se carga y descarga dentro de este molde fijo. Esta configuración permite una mayor automatización y unos índices de producción más rápidos, por lo que resulta ideal para escenarios de fabricación de gran volumen, como la producción de aisladores de bujías.

El método de la bolsa seca es especialmente eficaz para producir piezas más pequeñas, axisimétricas y con geometrías complejas. La presión se aplica radialmente a través de una membrana en la cámara de prensado, lo que garantiza una distribución uniforme por todo el polvo. Este método admite la producción de una amplia gama de componentes, como varillas, tubos, casquillos, etc., con una necesidad mínima de mecanizado posterior al prensado debido a la forma casi de red de los compactos verdes producidos.

Ventajas y desventajas comparativas

Tanto el prensado isostático en bolsa húmeda como el prensado isostático en bolsa seca tienen sus propias ventajas y desventajas. El prensado de bolsas húmedas ofrece una mayor flexibilidad en cuanto al tamaño y la complejidad de las piezas, pero su productividad es menor debido a la manipulación manual. Por otro lado, el prensado con bolsa seca destaca por su automatización y ritmo de producción, pero es más adecuado para piezas más sencillas y pequeñas.

En resumen, la elección entre el prensado isostático en bolsa húmeda y en bolsa seca depende de los requisitos específicos de producción, incluidos el tamaño, la complejidad y el volumen de las piezas. Cada método ofrece ventajas únicas que pueden aprovecharse para optimizar el proceso de fabricación en diversas aplicaciones industriales.

Materiales utilizados en los moldes de prensado isostático

El prensado isostático es una sofisticada técnica de compactación que aplica una presión uniforme desde todas las direcciones para conseguir altas densidades y propiedades isotrópicas en el producto final. Este método es especialmente ventajoso para formas y materiales complejos que requieren gradientes de densidad mínimos. Los moldes utilizados en el prensado isostático suelen estar hechos de materiales elastoméricos, que proporcionan la flexibilidad necesaria para distribuir la presión uniformemente por toda la superficie del material que se está compactando. Esta sección profundiza en los distintos materiales utilizados para los moldes de prensado isostático, como el látex, el neopreno y el uretano, y analiza las propiedades que los hacen adecuados para esta aplicación.

Moldes de látex

El látex es uno de los primeros materiales utilizados para moldes de prensado isostático. Es conocido por su excelente elasticidad, que le permite adaptarse a la forma del material que se está prensando, garantizando una distribución uniforme de la presión. Los moldes de látex también son relativamente baratos y fáciles de fabricar, lo que los convierte en una opción popular para la creación de prototipos iniciales y series de producción a pequeña escala. Sin embargo, los moldes de látex tienen una vida útil limitada y pueden degradarse bajo aplicaciones repetidas de alta presión, lo que limita su uso en aplicaciones industriales a gran escala.

Moldes de neopreno

El neopreno es otro material muy utilizado para los moldes de prensado isostático. Es un caucho sintético que ofrece una resistencia superior a la abrasión, los productos químicos y las variaciones de temperatura en comparación con el látex. Los moldes de neopreno son más duraderos y pueden soportar mayores presiones y una vida útil más larga, lo que los hace adecuados para la producción a escala industrial. Además, el neopreno tiene buenas propiedades de resistencia a la tracción y elongación, lo que contribuye a su eficacia para mantener una presión uniforme durante el proceso de prensado. A pesar de sus ventajas, los moldes de neopreno pueden ser más caros que los de látex y requerir procesos de fabricación más complejos.

Moldes de uretano

El uretano es un material elastomérico de alto rendimiento que se utiliza cada vez más en moldes de prensado isostático. Combina la elasticidad del látex con la durabilidad y resistencia química del neopreno, lo que lo convierte en la opción ideal para aplicaciones exigentes. Los moldes de uretano pueden soportar presiones muy altas y tienen una larga vida útil, lo que reduce la necesidad de sustituciones y mantenimiento frecuentes. También ofrecen una excelente estabilidad dimensional, lo que garantiza que el producto final mantenga la forma y las dimensiones previstas. Sin embargo, los moldes de uretano suelen ser más caros que los de látex y neopreno y requieren técnicas de fabricación especializadas.

Otros materiales elastoméricos

Además del látex, el neopreno y el uretano, también se utilizan otros materiales elastoméricos como el cloruro de polivinilo (PVC) y la silicona para los moldes de prensado isostático. Los moldes de PVC son conocidos por su bajo coste y facilidad de fabricación, pero su durabilidad y resistencia a la presión son menores que las del uretano y el neopreno. Los moldes de silicona ofrecen una excelente resistencia a la temperatura e inercia química, lo que los hace adecuados para aplicaciones especializadas en las que estas propiedades son críticas. Sin embargo, al igual que el uretano, los moldes de silicona pueden ser más caros y requieren procesos de fabricación especializados.

Ventajas de los moldes elastoméricos

El uso de moldes elastoméricos en el prensado isostático ofrece varias ventajas sobre los moldes rígidos utilizados en el prensado axial. Los moldes elastoméricos pueden adaptarse a la forma del material que se está prensando, garantizando una distribución uniforme de la presión y minimizando los gradientes de densidad. De este modo se obtienen productos finales de mayor calidad con propiedades uniformes. Además, los moldes elastoméricos pueden fabricarse fácilmente con formas complejas, lo que permite la producción de piezas intrincadas que serían difíciles o imposibles de conseguir con moldes rígidos. La flexibilidad de los moldes elastoméricos también reduce el riesgo de daños en el molde durante el proceso de prensado, lo que puede prolongar la vida útil de los moldes y reducir los costes de mantenimiento.

Retos y consideraciones

Aunque los moldes elastoméricos ofrecen muchas ventajas, también hay retos y consideraciones a tener en cuenta. La selección del material adecuado para el molde depende de varios factores, como los requisitos específicos de la aplicación, las propiedades del material que se va a prensar y el volumen de producción deseado. El coste de los moldes elastoméricos puede ser superior al de los moldes rígidos, especialmente en el caso de materiales como el uretano y la silicona. Además, el proceso de fabricación de los moldes elastoméricos puede ser más complejo y llevar más tiempo, lo que puede afectar al programa de producción general.

En conclusión, la elección del material para los moldes de prensado isostático es fundamental para obtener resultados uniformes y de alta calidad. El látex, el neopreno y el uretano se encuentran entre los materiales más utilizados, y cada uno de ellos ofrece propiedades y ventajas únicas. Comprender las características y limitaciones de estos materiales puede ayudar a seleccionar el molde más adecuado para una aplicación determinada, garantizando un rendimiento óptimo y rentabilidad en el proceso de producción.

Proceso de prensado isostático: Paso a paso

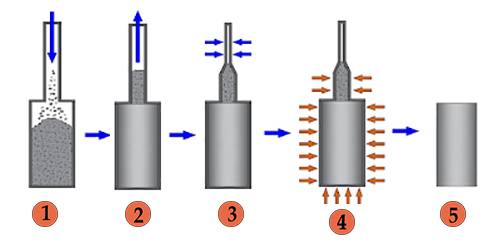

El prensado isostático es un sofisticado método utilizado para producir una amplia gama de materiales a partir de polvos compactos reduciendo significativamente su porosidad. Esta técnica implica la aplicación de presión por igual desde todas las direcciones, lo que resulta crucial para lograr una compactación y densidad uniformes. El proceso comienza con la preparación de la mezcla de polvo, seguida de su encapsulación en una membrana flexible o un recipiente hermético, que actúa como barrera entre el polvo y el medio presurizador (líquido o gas). A continuación, profundizamos en los pasos detallados del proceso de prensado isostático, destacando las funciones de los recipientes a presión y los mandriles.

Preparación del polvo

El primer paso del prensado isostático consiste en seleccionar y preparar cuidadosamente la mezcla de polvo. Esta mezcla debe ser homogénea para garantizar una compactación uniforme. Los polvos suelen mezclarse con aglutinantes o lubricantes para mejorar la fluidez y evitar la adherencia durante el proceso de prensado. La elección del polvo y los aditivos depende de los requisitos del producto final, como la resistencia, la densidad y las propiedades térmicas.

Encapsulación y sellado

Una vez preparado el polvo, se encapsula dentro de una membrana flexible o se coloca en un recipiente hermético. Este recipiente está diseñado para soportar altas presiones y actúa como barrera de presión, garantizando que la presión aplicada se transfiera uniformemente al polvo desde todas las direcciones. El proceso de encapsulación debe ser meticuloso para evitar cualquier fuga o brecha que pueda comprometer la integridad del producto final.

Carga en el recipiente a presión

A continuación, el polvo encapsulado se carga en un recipiente a presión, que es un componente crítico de la configuración de prensado isostático. Estos recipientes están diseñados para soportar presiones extremadamente altas, que a menudo superan los 2.000 bares. El recipiente se sella y se introduce el medio de presurización, que suele ser un líquido como aceite o agua. La elección del medio depende de los requisitos específicos del proceso de prensado, incluidos los niveles de presión deseados y las propiedades del material.

Aplicación de la presión isostática

Con el polvo encapsulado y el recipiente a presión sellado, el medio de presurización se somete a alta presión. Esta presión se aplica uniformemente desde todas las direcciones, haciendo que el polvo se compacte uniformemente. La presión se mantiene durante un tiempo determinado, que puede variar en función del material y de la densidad deseada. Durante esta fase, la presión debe supervisarse y controlarse cuidadosamente para garantizar resultados uniformes.

Alivio de la presión y decapsulación

Una vez alcanzada la compactación deseada, se alivia gradualmente la presión y se retira el producto encapsulado del recipiente a presión. A continuación, el encapsulado se abre con cuidado, o se desencapsula, para dejar al descubierto el producto compactado. Este paso requiere precisión para evitar dañar el producto, que a menudo se presenta en forma de un compacto verde que aún requiere procesamiento adicional.

Postprocesado y sinterización

El compacto verde se somete a un tratamiento posterior, que puede incluir el recorte, el dimensionado y el acabado de la superficie. El último paso del proceso de prensado isostático es la sinterización, en la que el producto compactado se calienta a una temperatura elevada pero inferior a su punto de fusión. Este tratamiento térmico hace que las partículas se adhieran, aumentando la resistencia y densidad del producto. La sinterización es un paso crítico que influye significativamente en las propiedades finales del material.

Tipos de prensado isostático

El prensado isostático puede clasificarse en dos tipos principales: prensado isostático en frío (CIP) y prensado isostático en caliente (HIP). El prensado isostático en frío se realiza a temperatura ambiente y se suele utilizar para materiales que no requieren un procesamiento a alta temperatura. Por el contrario, el prensado isostático en caliente implica alta presión y alta temperatura, por lo que es adecuado para materiales que requieren densificación y unión adicionales.

Aplicaciones y ventajas

El prensado isostático se utiliza ampliamente en diversas industrias, como la cerámica, la metalurgia y los materiales avanzados. Ofrece varias ventajas, como compactación uniforme, alta densidad y capacidad para producir formas complejas. El proceso es especialmente valioso para materiales difíciles de moldear con métodos convencionales. Además, el prensado isostático puede mejorar significativamente las propiedades mecánicas y térmicas del producto final, lo que lo convierte en una técnica indispensable en la fabricación moderna.

En conclusión, el proceso de prensado isostático es un método muy eficaz para producir materiales de alta calidad a partir de polvos compactos. Controlando cuidadosamente cada paso, desde la preparación del polvo hasta la sinterización final, los fabricantes pueden lograr resultados consistentes y propiedades superiores del producto. La versatilidad y precisión del prensado isostático lo convierten en una tecnología vital para el avance de la ciencia y la ingeniería de materiales.

Ventajas del uso de moldes de prensado isostático

Los moldes de prensado isostático ofrecen varias ventajas sobre los métodos tradicionales de prensado uniaxial, lo que los convierte en la opción preferida en diversas aplicaciones industriales. Estas ventajas incluyen alta densidad, compactación uniforme, tensión interna reducida en el producto final y la capacidad de conseguir formas complejas.

Alta densidad y compactación uniforme

Una de las principales ventajas del prensado isostático es la capacidad de lograr altas densidades compactas. Este método utiliza una membrana flexible para aislar el polvo de un medio líquido que se presuriza, provocando la densificación del polvo. Los materiales típicos utilizados para los moldes son el látex, el neopreno, el uretano, el cloruro de polivinilo y otros compuestos elastoméricos. Dado que el molde se mueve con el polvo a medida que se densifica, se minimizan los efectos de la fricción, lo que da lugar a una densidad más uniforme en todo el producto. Esta uniformidad es crucial en aplicaciones en las que la consistencia de las propiedades del material es esencial, como en los componentes aeroespaciales y de automoción.

Reducción de la tensión interna

El prensado isostático reduce significativamente la tensión interna en el producto final. La aplicación uniforme de presión en todas las direcciones ayuda a minimizar las tensiones residuales que pueden producirse durante el proceso de compactación. Esta reducción de la tensión interna se traduce en una mejora de las propiedades mecánicas, como una mayor resistencia y una mejor mecanizabilidad. Los productos fabricados mediante prensado isostático tienen menos probabilidades de deformarse o agrietarse bajo tensión, lo que los hace más fiables y duraderos.

Flexibilidad de formas

El prensado isostático permite producir formas complejas que son difíciles o imposibles de conseguir con los métodos tradicionales de prensado uniaxial. La flexibilidad de los moldes elastoméricos permite la ingeniería de formas algo complejas, que pueden adaptarse a requisitos de diseño específicos. Esta flexibilidad amplía la gama de aplicaciones del prensado isostático, haciéndolo adecuado para industrias que requieren componentes intrincados y precisos.

Gama de tamaños de componentes

El prensado isostático admite una amplia gama de tamaños de componentes, desde formas masivas casi netas que pesan varias toneladas hasta piezas más pequeñas que pesan menos de 100 gramos. Los tamaños de las piezas sólo están limitados por el tamaño de la cámara de presión isostática, lo que proporciona flexibilidad en la producción. Esta capacidad es especialmente beneficiosa para las industrias que requieren una variedad de tamaños de componentes, como los sectores de automoción y aeroespacial.

Bajo coste de utillaje

Para tiradas de producción cortas, el coste de utillaje asociado al prensado isostático es relativamente bajo en comparación con otros métodos de fabricación. Los moldes pueden fabricarse fácilmente y tienen una larga vida útil, lo que contribuye a reducir los costes generales de producción. Esta rentabilidad hace del prensado isostático una opción atractiva para industrias con volúmenes de producción variables.

Mayores posibilidades de aleación

El prensado isostático permite potenciar los elementos de aleación sin inducir segregación en el material. La aplicación uniforme de presión garantiza que los elementos de aleación se distribuyan uniformemente por todo el producto, lo que mejora las propiedades del material. Esta capacidad es especialmente beneficiosa en la producción de aleaciones de alto rendimiento utilizadas en aplicaciones críticas.

En conclusión, los moldes de prensado isostático ofrecen numerosas ventajas que los convierten en una opción superior en diversas aplicaciones industriales. La alta densidad, la compactación uniforme, la tensión interna reducida, la flexibilidad de la forma, la gama de tamaños de los componentes, el bajo coste de las herramientas y las mayores posibilidades de aleación son factores clave que contribuyen a la adopción generalizada del prensado isostático en los procesos de fabricación modernos.

Aplicaciones de los moldes de prensado isostático

Los moldes de prensado isostático se han vuelto indispensables en diversas industrias debido a su capacidad para aplicar una presión uniforme en todo el producto, independientemente de su forma o tamaño. Esta tecnología, pionera a mediados de la década de 1950, ha pasado de ser una curiosidad de investigación a una sólida herramienta de producción, especialmente beneficiosa para consolidar polvos o subsanar defectos en piezas fundidas. El proceso es versátil y puede aplicarse a una amplia gama de materiales, como cerámica, metales, materiales compuestos, plásticos y carbono.

Aplicaciones cerámicas

La gama de productos cerámicos fabricados mediante prensado isostático es muy amplia. Algunos ejemplos son bolas, tubos, varillas, toberas, tubos de fusibles, tubos de colada, tubos de iluminación, muelas abrasivas, electrolitos de baterías de sodio-azufre, aislantes de bujías, tuberías de alcantarillado, vajillas, crisoles, sensores de oxígeno, ejes de bombas de agua de calefacción central y conos de ojiva de cohetes. El prensado isostático ofrece varias ventajas frente a los métodos tradicionales, como la compactación de matrices, la extrusión, la fundición por deslizamiento y el moldeo por inyección. Entre ellas se incluyen la baja distorsión en la cocción, la contracción uniforme, la posibilidad de cocer las piezas sin secado, los niveles más bajos de aglutinante y la capacidad de prensar compactos de relaciones longitud-diámetro muy elevadas.

Aplicaciones en metal

En el ámbito de los metales, el prensado isostático se utiliza para crear formas intrincadas y componentes de alta densidad que son difíciles de producir mediante métodos convencionales. Esta técnica es especialmente útil en las industrias aeroespacial y del automóvil, donde se requieren componentes metálicos de alto rendimiento. La presión uniforme aplicada garantiza tensiones internas mínimas y alta densidad, que son cruciales para la durabilidad y fiabilidad de las piezas metálicas utilizadas en estas industrias.

Materiales avanzados

El prensado isostático también desempeña un papel importante en la producción de materiales avanzados. Entre ellos se encuentran los compuestos y los plásticos especiales que requieren una conformación precisa y una alta densidad. Esta tecnología se utiliza para fabricar componentes para la industria del petróleo y el gas, dispositivos médicos y conectores eléctricos. La posibilidad de prensar piezas con formas internas, como roscas, estrías, dentados y conos, hace del prensado isostático una opción ideal para estas aplicaciones.

Ventajas y retos

Las ventajas del prensado isostático son numerosas. Permite una distorsión baja y una contracción constante, las piezas pueden cocerse sin secarse y hay niveles más bajos de aglutinante en el polvo. Además, la mayoría de los compactos verdes (sin cocer) pueden mecanizarse, y las tensiones internas del compacto prensado son bajas. Sin embargo, también existen retos como la menor precisión de las superficies prensadas adyacentes a la bolsa flexible, que suele requerir un mecanizado posterior. Además, el proceso puede ser relativamente caro debido a la necesidad de polvo secado por pulverización y tiene menores índices de producción en comparación con la extrusión o la compactación por troquel.

Impacto industrial

El impacto industrial del prensado isostático es profundo. Permite producir formas complejas de alta calidad que son esenciales en diversos sectores. Por ejemplo, en la industria aeroespacial, la cerámica prensada isostáticamente ofrece propiedades mecánicas mejoradas, como alta dureza, resistencia al desgaste y estabilidad térmica. En el campo médico, esta tecnología se utiliza para fabricar implantes y otros dispositivos que requieren materiales precisos y biocompatibles.

En conclusión, los moldes de prensado isostático son una tecnología fundamental en la fabricación moderna, ya que ofrecen capacidades únicas que mejoran la producción de una amplia gama de productos en múltiples industrias. Su capacidad para proporcionar una presión uniforme y dar forma a geometrías complejas los convierte en una herramienta inestimable en la búsqueda de componentes fiables y de alto rendimiento.

Retos y consideraciones del prensado isostático

El prensado isostático es una sofisticada técnica pulvimetalúrgica que ofrece ventajas significativas sobre los métodos tradicionales de prensado y sinterizado, como la compactación uniforme en todas las direcciones y una mayor densidad final de los componentes. Sin embargo, este proceso conlleva su propio conjunto de retos y consideraciones que deben gestionarse cuidadosamente para optimizar los resultados.

Caracterización del material

El éxito del prensado isostático depende en gran medida de la cuidadosa caracterización de las propiedades del polvo metálico. A diferencia del prensado con troquel, que puede sufrir efectos de fricción que provoquen densidades no uniformes, el prensado isostático minimiza estos efectos mediante la aplicación uniforme de presión. Sin embargo, las propiedades del polvo metálico influyen directamente en las características del producto final. Por lo tanto, la caracterización exhaustiva es esencial para garantizar las propiedades deseadas en el componente final. Herramientas y tecnologías como las proporcionadas por Malvern Panalytical son cruciales en esta fase para analizar y optimizar las propiedades del polvo.

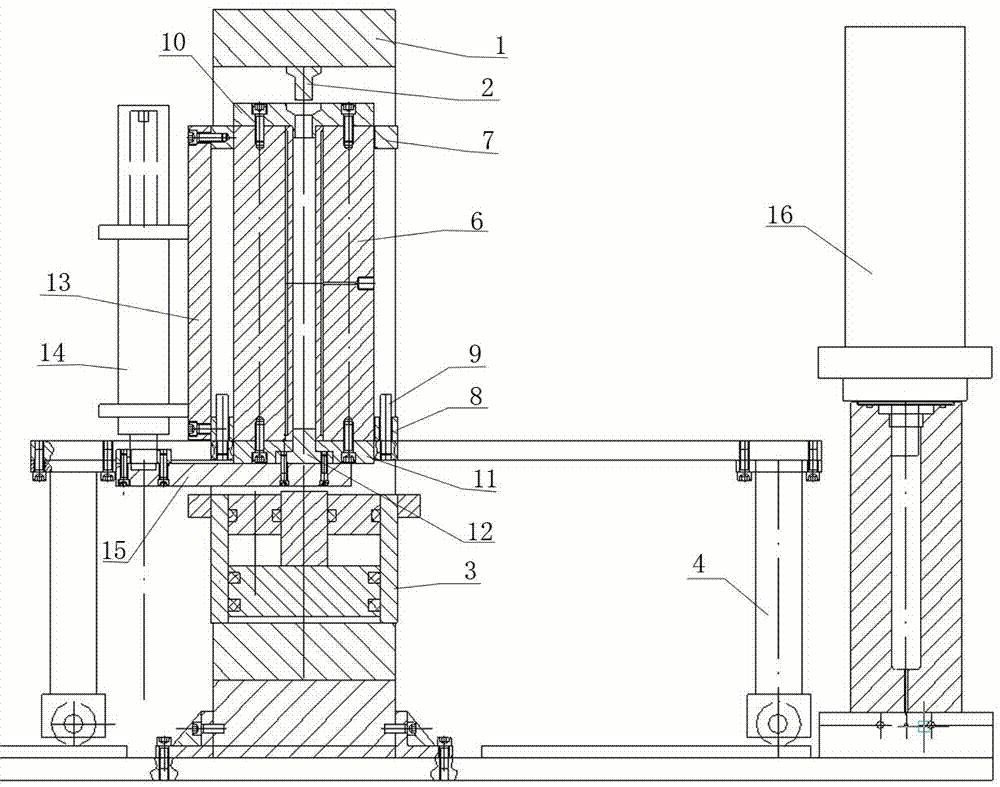

Presión y limitaciones del equipo

Los equipos de prensado isostático suelen funcionar a altas presiones, a menudo de hasta 415 MPa (60 ksi), aunque las unidades más avanzadas pueden manejar el doble de esta capacidad. A pesar de estas altas presiones, las tasas de producción en el prensado isostático son generalmente más bajas que las alcanzadas en el prensado en matriz debido a la flexibilidad requerida en el utillaje. Esta flexibilidad, aunque beneficiosa para una distribución uniforme de la presión, compromete el control dimensional, por lo que es menos preciso que el prensado en matriz.

Diseño del molde y control de la presión

El diseño del molde es un aspecto crítico del prensado isostático. El molde debe ser capaz de soportar altas presiones y debe estar diseñado para garantizar una distribución uniforme del polvo. Esto es especialmente difícil en el caso de piezas con geometrías complejas, ya que la distribución uniforme del polvo resulta difícil de conseguir. Además, el control de la presión durante el proceso debe ser preciso para evitar incoherencias en el producto final.

Capacidades de tamaño y forma

Uno de los retos importantes del prensado isostático es la limitación del tamaño y la forma de las piezas que pueden fabricarse. El proceso suele ser el más adecuado para piezas pequeñas y medianas con geometrías sencillas. Las piezas más grandes o con formas complejas requieren equipos más sofisticados y costosos, y la distribución del polvo dentro del molde se hace cada vez más difícil. Esta limitación se extiende también al grosor de las piezas; las piezas más gruesas son difíciles de fabricar debido a la dificultad de conseguir una distribución uniforme del polvo.

Consideraciones económicas

El coste del utillaje para el prensado isostático puede ser considerable, especialmente en el caso de piezas con formas complejas. La inversión en equipos y los costes operativos deben sopesarse con los beneficios del proceso, como la mejora de la densidad y las propiedades del material. Para muchas aplicaciones, las ventajas del prensado isostático justifican los costes más elevados, pero para otras, los métodos alternativos pueden ser más rentables.

Conclusión

En conclusión, aunque el prensado isostático ofrece ventajas significativas en términos de uniformidad y densidad del material, presenta varios retos que deben considerarse cuidadosamente. Entre ellos se encuentran la necesidad de una caracterización exhaustiva del material, las limitaciones de presión y capacidad de los equipos, la complejidad del diseño del molde y las restricciones de tamaño y forma de las piezas. Al comprender y abordar estos retos, los fabricantes pueden optimizar el proceso de prensado isostático para lograr resultados de alta calidad y uniformes en sus aplicaciones pulvimetalúrgicas.

Conclusión: El impacto de los moldes de prensado isostático en la fabricación

En conclusión,los moldes de prensado isostático han revolucionado la fabricación al garantizar una densidad uniforme y productos de alta resistencia en diversas industrias. A través de la exploración detallada de sus tipos, materiales, procesos y aplicaciones, queda claro que estos moldes ofrecen ventajas significativas sobre los métodos tradicionales de compactación. A medida que la tecnología sigue avanzando, el futuro del prensado isostático promete aún mayores eficiencias e innovaciones, consolidando aún más su papel fundamental en la fabricación moderna.

Productos relacionados

- Moldes de Prensado Isostático para Laboratorio

- Máquina de Prensado Isostático en Frío CIP para Producción de Piezas Pequeñas 400Mpa

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

Artículos relacionados

- Tecnología de prensado isostático: Principios, clasificación y aplicaciones

- Comprensión del prensado isostático: proceso, beneficios, limitaciones y aplicaciones

- Guía completa de prensado isostático: tipos, procesos y características(3)

- Selección de equipos de prensado isostático para moldeo de alta densidad

- Los beneficios de utilizar el prensado isostático en la fabricación