Fundamentos del depósito químico en fase vapor (CVD)

Principios básicos y ejemplos

El depósito químico en fase vapor (CVD) es una tecnología fundamental en la industria de los semiconductores, que permite la deposición precisa de materiales sobre la superficie de las obleas. Este proceso implica la transformación de materias primas gaseosas en películas sólidas mediante reacciones químicas. El principio fundamental es que los reactivos, en estado gaseoso, se introducen en un reactor donde sufren una serie de reacciones complejas. Estas reacciones dan lugar a la formación de un nuevo material que se deposita uniformemente sobre la superficie del sustrato.

Uno de los ejemplos más ilustrativos del CVD en acción es la formación de una película de nitruro de silicio (Si₃N₄). Este proceso comienza con la introducción de gases silano (SiH₄) y nitrógeno (N₂) en el reactor. En condiciones controladas de temperatura y presión, estos gases reaccionan para formar una película de nitruro de silicio. Esta película es crucial en la fabricación de semiconductores por sus propiedades aislantes y su capacidad para proteger las capas subyacentes de los contaminantes ambientales.

| Reactivo | Producto | Aplicación |

|---|---|---|

| SiH₄ + N₂ | Si₃N₄ | Capa aislante, barrera |

La versatilidad del CVD va más allá del nitruro de silicio, abarcando una amplia gama de materiales y aplicaciones. Por ejemplo, la deposición de películas metálicas para interconexiones, la creación de capas dieléctricas para condensadores y la formación de revestimientos protectores para componentes mecánicos dependen de las técnicas de CVD. Cada aplicación exige un enfoque a medida, ajustando parámetros como la temperatura, la presión y la composición del gas para conseguir las propiedades deseadas de la película.

En esencia, el CVD no es una mera técnica de deposición, sino un sofisticado proceso que tiende un puente entre la química y la ingeniería, ofreciendo soluciones a los intrincados retos de la moderna ciencia de los materiales y la tecnología de semiconductores.

Tipos de tecnologías CVD

El depósito químico en fase vapor (CVD) abarca una amplia gama de procesos diseñados para satisfacer necesidades de aplicación específicas. Estos procesos incluyen

- Deposición química en fase vapor a presión atmosférica (APCVD): Funciona a presión atmosférica, lo que lo convierte en un método rentable para aplicaciones a gran escala.

- Deposición química en fase vapor a baja presión (LPCVD): Se realiza a presión reducida, lo que mejora los índices de transferencia de masa y la uniformidad de la película, y se utiliza ampliamente en la fabricación de semiconductores.

- Deposición química en fase vapor de metales orgánicos (MOCVD): Utiliza compuestos orgánicos e hidruros como materiales de partida, ideales para el crecimiento de una variedad de materiales semiconductores y estructuras heterogéneas.

- Deposición química en fase vapor asistida por plasma (PACVD) o deposición química en fase vapor mejorada por plasma (PECVD): Mejora la actividad química mediante plasma a baja temperatura, lo que permite la epitaxia a temperaturas más bajas y mejora las propiedades de la película.

- Deposición química en fase vapor por láser (LCVD): Excita las reacciones de la fase de vapor químico utilizando energía de fotones láser, reduciendo la temperatura del sustrato y evitando daños.

- Deposición fotoquímica en fase vapor (PCVD): Utiliza energía lumínica para iniciar reacciones químicas, adecuadas para la deposición precisa y controlada de películas.

- Infiltración química de vapor (CVI): Se centra en la infiltración de sustratos porosos con materiales precursores vaporizados, comúnmente utilizados en la producción de compuestos cerámicos.

- Epitaxia química de haces (CBE): Emplea haces moleculares para depositar materiales, ofreciendo una gran precisión y control sobre las propiedades de las películas.

Con los avances tecnológicos, han surgido tecnologías CVD especializadas, cada una adaptada a aplicaciones específicas, que garantizan la versatilidad y la eficacia en las industrias de ciencia de materiales y semiconductores.

Técnicas avanzadas de CVD

Deposición química en fase vapor mejorada por plasma (PECVD)

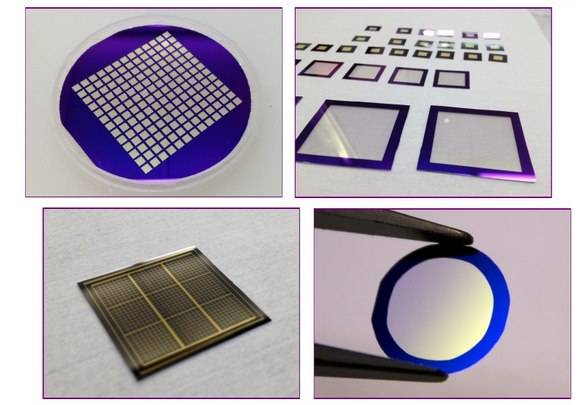

El depósito químico en fase vapor mejorado por plasma (PECVD) representa un avance significativo en el campo del depósito químico en fase vapor. A diferencia de los métodos CVD convencionales, el PECVD aprovecha el poder del plasma a baja temperatura para mejorar significativamente la reactividad química. Este enfoque innovador permite depositar películas de alta calidad a temperaturas muy inferiores a las requeridas por las técnicas tradicionales, que suelen oscilar entre 200 y 400 °C. En cambio, los procesos de deposición química en fase vapor a baja presión (LPCVD) suelen requerir temperaturas de entre 425 y 900 °C, lo que convierte a la PECVD en una opción más eficiente desde el punto de vista energético y más respetuosa con el sustrato.

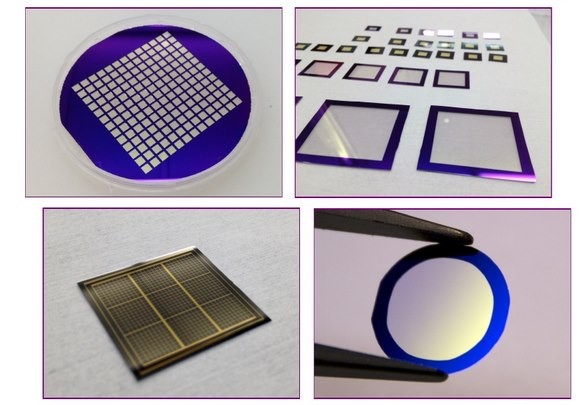

La clave de la eficacia de PECVD radica en el uso de electrones energéticos dentro del plasma, que activan el proceso de deposición sin necesidad de una elevada energía térmica. Esto no sólo reduce el estrés térmico sobre el sustrato, sino que también permite la deposición de películas uniformes con excelentes propiedades de adhesión. La PECVD es especialmente adecuada para depositar materiales como el nitruro de silicio, el silicio amorfo y el silicio microcristalino sobre diversos sustratos, como vidrio óptico, silicio, cuarzo y acero inoxidable.

Las ventajas de la PECVD van más allá de la mera reducción de la temperatura. Las mayores velocidades de deposición y la uniformidad mejorada de la película la convierten en la opción ideal para aplicaciones en las que el control preciso y la formación de películas de alta calidad son fundamentales. Esto convierte a la PECVD en una tecnología fundamental en la fabricación de semiconductores y la ciencia de materiales, donde la integridad y el rendimiento de las películas depositadas son primordiales.

Deposición química en fase vapor de filamento caliente (HFCVD)

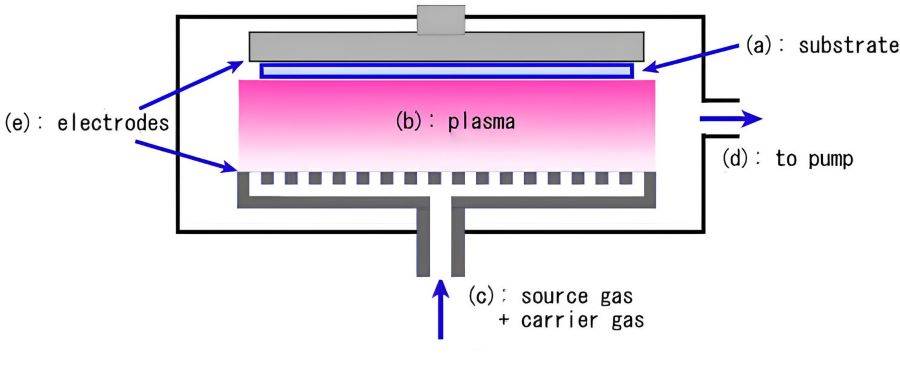

La deposición química en fase vapor de filamento caliente (HFCVD) es un método especializado de CVD que funciona en condiciones de alta temperatura y baja presión, utilizado principalmente para la producción de películas densas, en particular películas de diamante. Este proceso implica la descomposición térmica de hidrocarburos, como el metano (CH₄), a temperaturas elevadas para generar los precursores necesarios para la formación de la película. Los componentes clave de un sistema HFCVD incluyen un filamento calentado, fabricado normalmente con metales refractarios como el tungsteno (W), el renio (Re) o el tántalo (Ta), y un sustrato, a menudo de silicio (Si).

El filamento, que se mantiene a temperaturas que oscilan entre 2173 y 2773 K, actúa como fuente primaria de calor, disociando los gases de alimentación -hidrógeno (H₂) y metano (CH₄)- en fragmentos más pequeños y reactivos. Esta disociación se produce en las proximidades del filamento, que se coloca a una distancia aproximada de 2-8 mm por encima del sustrato precalentado, que a su vez se mantiene a temperaturas de entre 673 y 1373 K. La proximidad del filamento al sustrato garantiza una transferencia de calor eficaz y favorece la formación de películas densas y de alta calidad.

Uno de los aspectos exclusivos del HFCVD es la formación de carburos metálicos en la superficie del filamento. Estos carburos metálicos actúan como catalizadores, potenciando la disociación del hidrógeno y mejorando la eficacia global del proceso. Sin embargo, esta actividad catalítica también provoca el deterioro mecánico del filamento con el paso del tiempo. El filamento puede volverse quebradizo debido a la hinchazón, la flexión y el agrietamiento, lo que requiere sustituciones y mantenimiento frecuentes. Esta degradación mecánica es un inconveniente importante del método HFCVD, que afecta tanto a la fiabilidad del proceso como al coste global.

A pesar de estos problemas, el método HFCVD es ampliamente reconocido por su sencillez y por las tasas de crecimiento relativamente rápidas de las películas de diamante en comparación con otros métodos de CVD. La capacidad del método para controlar las condiciones del proceso con facilidad lo ha convertido en una opción popular en la investigación y las aplicaciones de las películas de diamante. Sin embargo, el problema de la fragilidad del filamento y la contaminación sigue siendo un área crítica para la investigación y el desarrollo.

Deposición química en fase vapor con plasma de alta densidad (HDP-CVD)

El depósito químico en fase vapor con plasma de alta densidad (HDP-CVD) representa un avance significativo en el ámbito de las técnicas de depósito químico en fase vapor. A diferencia de los métodos convencionales de deposición química en fase vapor mejorada por plasma (PECVD), el HDP-CVD emplea una fuente de plasma de acoplamiento inductivo (ICP) para conseguir densidades de plasma notablemente más altas y una calidad superior a temperaturas de deposición significativamente más bajas. Este enfoque innovador no sólo aumenta la eficacia del proceso de deposición, sino que también mejora significativamente la capacidad de rellenar zanjas o agujeros, incluso aquellos con relaciones de aspecto elevadas, sin que se formen pinch-offs o huecos.

Una de las características más destacadas del HDP-CVD es su capacidad para proporcionar un control casi independiente del flujo de iones y de la energía. Esta capacidad es crucial para optimizar el proceso de deposición, garantizando que el material depositado se adhiera bien al sustrato y rellene uniformemente las estructuras intrincadas. Además, la versatilidad del HDP-CVD va más allá de la deposición, ya que puede convertirse sin problemas en un proceso de grabado con iones reactivos por plasma acoplado inductivamente (ICP-RIE) para aplicaciones de grabado por plasma. Esta doble funcionalidad es especialmente ventajosa en situaciones en las que las restricciones presupuestarias o el espacio limitado del sistema hacen necesaria una solución multifuncional.

La evolución del HDP-CVD desde los anteriores métodos de PECVD subraya su superioridad tecnológica. Mientras que el PECVD era eficaz para rellenar grandes huecos, tenía dificultades con las estructuras más pequeñas y de alta relación de aspecto, lo que a menudo provocaba defectos. El HDP-CVD, con sus capacidades de deposición y grabado simultáneos, aborda estos retos de frente, lo que lo convierte en la opción preferida para los procesos modernos de fabricación de semiconductores.

En resumen, la HDP-CVD destaca como tecnología de vanguardia en el panorama de la CVD, ya que ofrece un mayor control del plasma, mejores capacidades de relleno y un potencial de aplicación versátil, todo ello funcionando a temperaturas más bajas. Su capacidad de transición entre los procesos de deposición y grabado consolida aún más su papel como herramienta fundamental en la fabricación de semiconductores avanzados.

Deposición química en fase vapor por plasma de microondas (MPCVD)

El depósito químico en fase vapor por plasma de microondas (MPCVD) es famoso por su capacidad de producir películas duras de alta calidad y diamantes monocristalinos de gran tamaño. Este método aprovecha la energía de ondas electromagnéticas, concretamente la radiación de microondas, para excitar gases reactivos dentro de una cámara de reactor. El proceso inicia la formación de un plasma puro, que es un estado de la materia compuesto por una mezcla de electrones, iones atómicos, iones moleculares, átomos neutros, moléculas y fragmentos moleculares en sus estados básico y excitado.

El plasma generado mediante MPCVD se caracteriza por su alta densidad de electrones en el centro, que disminuye gradualmente a medida que uno se aleja del núcleo. El principal mecanismo de generación de precursores/fragmentos gaseosos reactivos en el plasma es la disociación por impacto de electrones. Este proceso implica que los electrones absorben energía del campo eléctrico oscilante de la radiación de microondas, alcanzando temperaturas de hasta 5273 K, mientras que la temperatura del gas (especie neutra) se mantiene en torno a 1073 K en los métodos de síntesis a baja presión.

El entorno de plasma creado por el MPCVD es especialmente propicio para la deposición del diamante. Contiene especies carbonosas reactivas y un exceso de hidrógeno atómico/molecular en las proximidades de los sustratos adecuados, lo que proporciona un entorno ideal para la formación de películas de diamante. Las frecuencias de microondas más utilizadas para este método son 2,45 GHz y 915 MHz, que están optimizadas para la generación eficiente de plasma y la posterior deposición de la película.

Deposición química en fase vapor a ultra alto vacío (UHV/CVD)

El depósito químico en fase vapor a vacío ultraelevado (UHV/CVD) es una sofisticada tecnología de película fina que funciona en condiciones de vacío ultraelevado, normalmente por debajo de 10^-6 Pa (10^-8 Torr). Este método es especialmente adecuado para depositar películas cristalinas submicrométricas de alta calidad, lo que lo hace indispensable para aplicaciones en materiales nanoestructurados y dispositivos de alta frecuencia y alta velocidad basados en silicio.

En el proceso UHV/CVD, uno o varios precursores volátiles interactúan con el sustrato en estas condiciones extremas de vacío, lo que provoca una reacción o descomposición en la superficie del sustrato que da lugar a la formación de un depósito. El flujo molecular que se consigue con esta técnica garantiza que la química en fase gaseosa se reduzca al mínimo, lo cual es crucial para la deposición de películas finas monocristalinas químicamente activas.

Una de las características más destacadas de la UHV/CVD es su capacidad para producir grafeno, un material conocido por sus excepcionales propiedades eléctricas y mecánicas. A diferencia de los métodos tradicionales de epitaxia en fase vapor, el UHV/CVD emplea condiciones de crecimiento a baja presión y baja temperatura. Este enfoque mitiga eficazmente la difusión en estado sólido de las fuentes de dopaje e inhibe el crecimiento tridimensional de las películas epitaxiales.

El entorno de vacío ultraalto del reactor UHV/CVD desempeña un papel fundamental en la prevención de la oxidación de la superficie del sustrato de silicio. Al minimizar la incorporación de impurezas generadas por el gas de reacción en la película en crecimiento, el UHV/CVD garantiza la deposición de películas con una pureza y una integridad estructural superiores.

| Características | Ventaja UHV/CVD |

|---|---|

| Nivel de vacío | <10^-6 Pa (10^-8 Torr) |

| Condiciones de crecimiento | Baja presión, baja temperatura |

| Calidad de la película | Películas cristalinas submicrónicas de alta calidad |

| Protección de la superficie | Evita la oxidación de la superficie y el dopaje por impurezas |

| Aplicación | Materiales nanoestructurados, dispositivos de alta frecuencia y alta velocidad |

La tecnología UHV/CVD, desarrollada a finales de la década de 1980, se ha convertido desde entonces en una piedra angular en la fabricación de materiales y dispositivos avanzados, especialmente aquellos que requieren una pureza y una precisión estructural excepcionales.

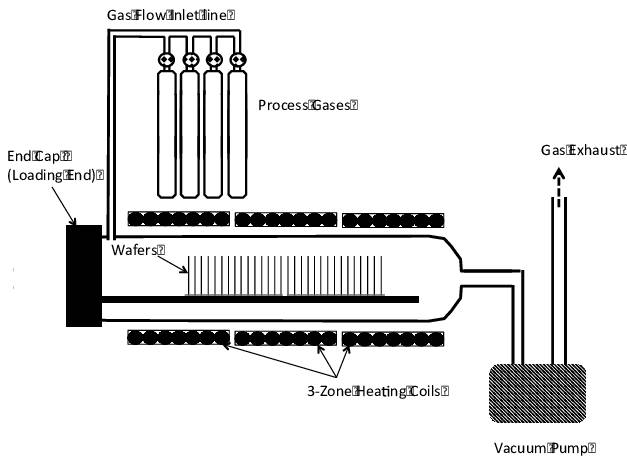

Deposición química en fase vapor a baja presión (LPCVD)

El depósito químico en fase vapor a baja presión (LPCVD) es una sofisticada técnica de CVD que funciona a presiones reducidas, normalmente en torno a 133 Pa o menos. Este método mejora significativamente las velocidades de transferencia de masa dentro de la cámara de reacción, lo que da lugar a una uniformidad superior de la película y de la resistividad. El entorno de baja presión acelera la difusión de gases, lo que permite un transporte más rápido de los reactivos a la superficie del sustrato y una eliminación más rápida de impurezas y subproductos, minimizando así el autodopaje y aumentando la eficiencia general de la producción.

Una de las principales ventajas de la LPCVD es su capacidad para lograr la deposición de películas de alta calidad sin necesidad de gases portadores, lo que reduce el riesgo de contaminación por partículas. Esto convierte a la LPCVD en una opción ideal para la industria de semiconductores de alto valor, donde la deposición de películas finas con propiedades precisas es fundamental. La técnica es especialmente eficaz para aplicaciones como la producción de resistencias, condensadores dieléctricos, MEMS y revestimientos antirreflectantes.

Los parámetros operativos de la LPCVD, que incluyen presiones de entre 0,1 y 10 Torr y temperaturas de entre 200 y 800 °C, se controlan meticulosamente para garantizar unas condiciones de deposición óptimas. El uso de un sistema especializado de suministro de precursores, que a menudo incorpora un diseño de cabezal de ducha, mejora aún más la precisión y eficacia del proceso. Al enfriar el cabezal de la ducha y las paredes de la cámara mientras se calienta el sustrato, el LPCVD promueve reacciones superficiales heterogéneas, garantizando que las películas depositadas cumplan los estrictos requisitos de la fabricación moderna de semiconductores.

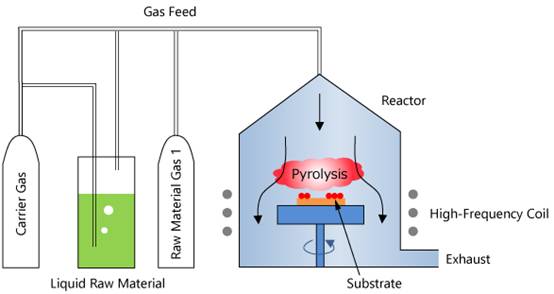

Deposición termoquímica en fase vapor (TCVD)

El depósito termoquímico en fase vapor (TCVD) es una sofisticada técnica que aprovecha las reacciones químicas a alta temperatura para facilitar el crecimiento de materiales en fase gaseosa. Este método es fundamental en varios procesos avanzados de síntesis de materiales, especialmente en la industria de los semiconductores. El TCVD engloba una serie de técnicas específicas, cada una de ellas adaptada a diferentes requisitos de materiales y condiciones de crecimiento.

Uno de los principales métodos dentro del TCVD es elmétodo de transporte químico. En este método, el material destinado a la formación de películas finas reacciona con otra sustancia sólida o líquida en la zona de origen, generando un compuesto gaseoso. A continuación, este gas se transporta a la zona de crecimiento, donde experimenta una reacción térmica inversa que da lugar a la deposición del material deseado. Este método es especialmente eficaz para crear películas uniformes de alta calidad.

Otra técnica clave dentro del TCVD es elmétodo de pirólisis. Este método implica el transporte de sustancias volátiles que contienen los elementos necesarios para la película a la zona de crecimiento. Una vez allí, estas sustancias sufren una reacción de descomposición térmica, dando lugar al material necesario. La temperatura de crecimiento de este proceso suele oscilar entre 1.000 y 1.050 grados Celsius, lo que lo hace adecuado para aplicaciones que requieren estabilidad a altas temperaturas e integridad estructural.

El TCVD también incluye otros métodos comoreacciones de síntesisque implican interacciones químicas complejas para producir la película deseada. Cada uno de estos métodos se elige en función de las propiedades específicas requeridas para el producto final, como el grosor de la película, la uniformidad y la adherencia al sustrato.

En resumen, el TCVD ofrece un conjunto de herramientas versátiles para los científicos e ingenieros de materiales, ya que permite controlar y optimizar con precisión las propiedades de las películas finas mediante reacciones químicas a alta temperatura. Esto convierte al TCVD en una técnica indispensable en la búsqueda de materiales avanzados con características a medida.

Deposición química en fase vapor a alta temperatura (HTCVD)

El depósito químico en fase vapor a alta temperatura (HTCVD) es una técnica fundamental para el crecimiento de cristales de carburo de silicio, un material conocido por sus excepcionales propiedades, como su elevada conductividad térmica y resistencia mecánica. Este método funciona dentro de un reactor cerrado, donde se aplica un calentamiento externo para mantener las temperaturas de reacción entre 2000°C y 2300°C. Estas temperaturas extremas son esenciales para iniciar y mantener las complejas reacciones químicas necesarias para la formación de cristales.

El proceso de HTCVD puede dividirse en varios pasos clave:

-

Introducción de gas: Se introduce en el reactor una mezcla de gases reactivos. Estos gases suelen incluir compuestos como el silano (SiH₄) y el propano (C₃H₈), que son esenciales para la formación del carburo de silicio.

-

Descomposición de gases: Al alcanzar el entorno de alta temperatura, los gases reactivos se descomponen, liberando átomos de silicio y carbono. Esta descomposición es un paso crítico ya que proporciona los componentes elementales necesarios para el crecimiento del cristal.

-

Reacción superficial: Los átomos de silicio y carbono liberados sufren una serie de reacciones superficiales en el material del sustrato. Estas reacciones dan lugar a la formación de una película sólida de carburo de silicio. El sustrato, a menudo de silicio o grafito, actúa como plantilla para el crecimiento del cristal.

-

Crecimiento de la película: A medida que avanza la reacción, la película de carburo de silicio sólido crece capa a capa. La introducción continua de gases reactivos frescos asegura que el proceso de crecimiento sea sostenido, permitiendo la formación de películas cristalinas gruesas y de alta calidad.

-

Escape y purga: Los subproductos de la reacción, incluidos los gases que no han reaccionado y los compuestos volátiles, se eliminan del reactor. Este paso es crucial para mantener la pureza del cristal en crecimiento y evitar la formación de defectos.

La HTCVD es especialmente ventajosa para el crecimiento de carburo de silicio debido a su capacidad para producir obleas grandes de un solo cristal con defectos mínimos. Esto la convierte en una técnica indispensable en industrias que requieren materiales de alto rendimiento, como la electrónica de potencia, la industria aeroespacial y las aplicaciones de alta temperatura.

El éxito de la HTCVD radica en su capacidad para gestionar procesos termodinámicos y cinéticos complejos. Las altas temperaturas no sólo impulsan las reacciones químicas necesarias, sino que también potencian la difusión de átomos en la superficie del sustrato, lo que conduce a la formación de estructuras cristalinas bien ordenadas.

En resumen, el HTCVD destaca como método superior para el crecimiento de cristales de carburo de silicio, ya que aprovecha las altas temperaturas y la gestión precisa de los gases para producir materiales con propiedades inigualables. Sus aplicaciones se extienden a diversas industrias de alta tecnología, lo que subraya su importancia en el avance de la ciencia y la tecnología de materiales.

Deposición química en fase vapor a temperatura media (MTCVD)

El depósito químico en fase vapor a media temperatura (MTCVD) es un sofisticado proceso que combina los principios de las tecnologías de depósito químico en fase vapor a alta temperatura (HTCVD) y MTCVD para crear materiales de revestimiento de carburo supercementoso. Esta integración ha demostrado ser decisiva para mejorar significativamente la durabilidad y longevidad de las herramientas de corte, especialmente en aplicaciones de corte de alta velocidad y alto rendimiento.

El desarrollo de estos materiales de recubrimiento avanzados ha abordado un antiguo reto de la industria: el problema de la baja vida útil de las herramientas en condiciones de alta resistencia. Aprovechando las ventajas combinadas del HTCVD y el MTCVD, los fabricantes han podido crear recubrimientos que resisten los rigores del corte pesado de aceros aleados, el corte en seco y otros exigentes escenarios de procesamiento mecánico. Este avance ha suscitado una gran atención y se ha generalizado en la industria de herramientas de metal duro recubiertas, donde su impacto ha sido notablemente significativo.

El propio proceso MTCVD funciona dentro de un rango de temperatura específico, normalmente entre 700 y 900°C, bajo presiones de reacción de deposición controladas de 2X10^3 a 2X10^4 Pa. Los gases de reacción primarios, como CH3CN, TiCl4 y H2, se dosifican cuidadosamente en una proporción de 0,01:0,02:1, y el proceso de deposición puede durar de 1 a 4 horas. Este meticuloso control de los parámetros del proceso garantiza la formación de revestimientos de alta calidad que son duraderos y eficaces.

En resumen, el MTCVD representa un avance significativo en el campo de la deposición química en fase vapor, ya que ofrece una solución sólida para mejorar la vida útil de las herramientas en aplicaciones de corte de alta velocidad. Su implantación con éxito en la industria subraya el potencial de innovación y mejora continuas de las tecnologías de recubrimiento.

Deposición química en fase vapor de compuestos orgánicos metálicos (MOCVD)

El depósito químico en fase vapor de compuestos orgánicos metálicos (MOCVD), a menudo denominado epitaxia en fase vapor de compuestos orgánicos metálicos (MOVPE), es una sofisticada tecnología de crecimiento epitaxial en fase vapor que ha revolucionado la industria de los semiconductores. Esta técnica aprovecha el uso de compuestos orgánicos de elementos de los grupos III y II, junto con hidruros de elementos de los grupos V y VI, como materiales fuente primarios para el crecimiento cristalino. Mediante el proceso de reacción de descomposición térmica, estos materiales se someten a epitaxia en fase vapor sobre un sustrato, lo que facilita el crecimiento de varios semiconductores compuestos Ⅲ-V y Ⅱ-VI y sus soluciones sólidas multicapa como materiales monocristalinos finos.

Una de las características más destacadas de la MOCVD es su adaptabilidad, que la hace adecuada para el crecimiento de una amplia gama de materiales semiconductores y estructuras heterogéneas. Comparado con otros métodos de deposición, el MOCVD ofrece un mayor rendimiento, factor crítico en la producción de dispositivos semiconductores compuestos como los LED de alto brillo (HBLED). La capacidad de esta tecnología para controlar la temperatura del soporte/ranura de la oblea, el grosor de la película, la tensión de la película y la curvatura de la oblea mediante mecanismos de retroalimentación en tiempo real garantiza la producción de películas de alta calidad con un rendimiento superior.

En esencia, la MOCVD representa un avance significativo en el crecimiento epitaxial en fase vapor, que combina precisión y eficacia para satisfacer las estrictas exigencias de la fabricación moderna de semiconductores.

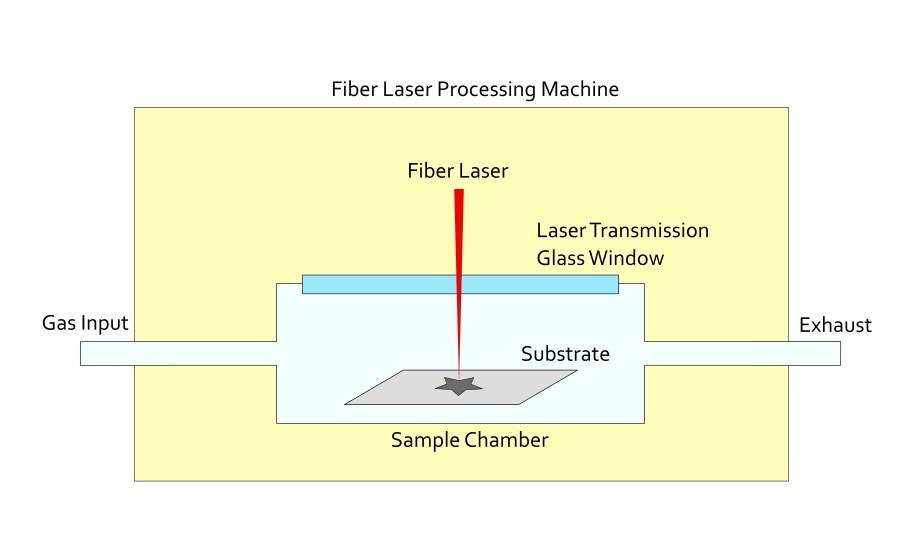

Deposición química en fase vapor inducida por láser (LCVD)

El depósito químico en fase vapor inducido por láser (LCVD) es una sofisticada técnica que aprovecha la energía fotónica de un rayo láser para iniciar y facilitar reacciones químicas en fase vapor. Este método es especialmente ventajoso porque reduce significativamente la temperatura del sustrato en comparación con los procesos tradicionales de deposición química en fase vapor (CVD). Al reducir la temperatura, el LCVD evita daños térmicos en el sustrato, lo que permite sintetizar películas finas sobre materiales que, de otro modo, no podrían soportar altas temperaturas.

El LCVD funciona mediante dos mecanismos principales: fotolítico y pirolítico. En la LCVD fotolítica, la energía del haz láser focalizado es absorbida por los gases reactivos, provocando su descomposición y la posterior deposición de átomos o moléculas sólidas sobre el sustrato. Este proceso depende en gran medida del material y suele emplear láseres UV como Ar+, ArF y KrF.

Por otro lado, el LCVD pirolítico implica que el rayo láser irradia zonas específicas del sustrato, aumentando localmente la temperatura hasta un punto en el que se produce la descomposición del gas, lo que lleva a la formación de una capa sólida. Este método suele utilizar láseres infrarrojos de onda continua, como CO2 y Nd:YAG, que ofrecen la ventaja del calentamiento localizado, que puede lograr resoluciones más finas de hasta 5 μm.

El sistema LCVD consiste normalmente en una cámara equipada con entradas para gases reactivos. El rayo láser, cuando se enfoca, descompone estos gases para formar depósitos metálicos y cerámicos en el sustrato. La naturaleza localizada del calentamiento por láser permite la creación de patrones y la escritura directa moviendo el rayo láser en relación con el sustrato. Esta capacidad es especialmente útil para crear diseños y estructuras intrincados, ampliando las aplicaciones de la LCVD en diversas industrias.

En resumen, el LCVD destaca por su capacidad para depositar películas finas con un impacto térmico mínimo, ofreciendo precisión y versatilidad en la síntesis de materiales. Sus mecanismos duales de procesos fotolíticos y pirolíticos mejoran aún más su aplicabilidad, convirtiéndolo en una herramienta valiosa tanto en entornos de investigación como industriales.

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de Horno de Tubo CVD de Múltiples Zonas de Calentamiento, Sistema de Cámara de Deposición Química de Vapor, Equipo

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio