Introducción a la tecnología CVD

Principios básicos del CVD

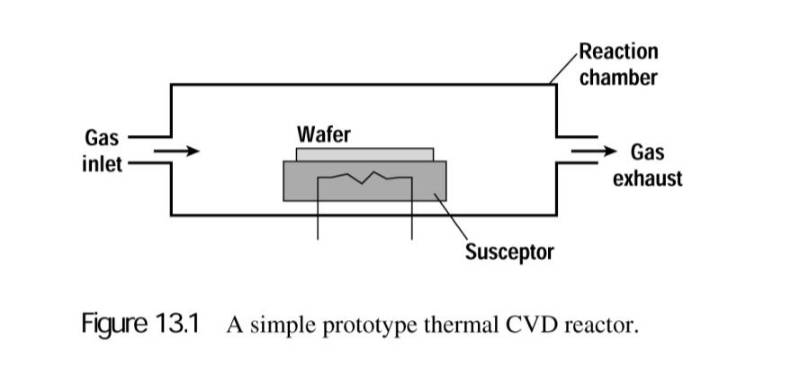

El depósito químico en fase vapor (CVD) es un sofisticado fenómeno químico en el que un material se deposita meticulosamente sobre otro mediante una película de una sustancia diferente. Este proceso suele implicar la introducción de materias primas gaseosas en una cámara de reacción controlada con precisión. Dentro de esta cámara, los gases sufren una serie de reacciones químicas que dan lugar a la formación de un nuevo material que se deposita sobre la superficie de una oblea o sustrato.

La esencia del CVD reside en su capacidad de manipular el entorno químico para lograr el resultado de deposición deseado. Los materiales que intervienen en el proceso suelen estar en forma volátil, lo que garantiza que puedan reaccionar fácilmente con el sustrato para formar el depósito deseado. Este método no sólo es versátil, sino también muy eficaz, capaz de producir una amplia gama de materiales, como silicio, carbono, nitruros, carburos, óxidos e incluso diamantes sintéticos.

Durante el proceso de CVD se producen inevitablemente varios subproductos. Estos subproductos, que suelen estar en forma gaseosa, escapan de la cámara de reacción, lo que garantiza que no interfieran en el proceso de deposición. El uso de gases como reactivos en la CVD ofrece ventajas significativas, como la capacidad de alcanzar altos niveles de pureza -que a menudo oscilan entre el 99,99% y el 99,999%- y la formación de materiales con densidades cercanas al 100%.

En el ámbito de los semiconductores, el CVD desempeña un papel fundamental en la fabricación de dispositivos semiconductores secos y la deposición de materiales como el SiO₂ amorfo, el germanio de silicio y el tungsteno. Su versatilidad y fiabilidad lo convierten en la opción preferida para un sinfín de aplicaciones, desde la producción de diamantes sintéticos hasta la creación de recubrimientos y fibras avanzadas.

Tipos de procesos CVD

El depósito químico en fase vapor (CVD) abarca una amplia gama de procesos, cada uno de ellos adaptado para satisfacer las demandas específicas de la industria y las aplicaciones. El espectro de técnicas CVD incluye

-

Deposición química en fase vapor a presión atmosférica (APCVD): Este método funciona a presión atmosférica, lo que elimina la necesidad de bombas de vacío, pero a menudo da lugar a velocidades de deposición más lentas en comparación con los métodos de baja presión.

-

Deposición química en fase vapor a baja presión (LPCVD): El LPCVD emplea una bomba de vacío para aspirar gas a través de la cámara de deposición, lo que permite una velocidad de deposición más uniforme y reduce las reacciones en fase gaseosa. Este método es especialmente ventajoso para conseguir espesores de película precisos y uniformes.

-

Deposición química orgánica de vapor metálico (MOCVD): Utilizando compuestos orgánicos e hidruros, el MOCVD facilita el crecimiento de diversos semiconductores compuestos mediante epitaxia en fase vapor, lo que lo hace esencial para aplicaciones de semiconductores avanzados.

-

Deposición química en fase vapor asistida por plasma (PACVD) o deposición química en fase vapor mejorada por plasma (PECVD): Estas técnicas excitan gases para producir plasma a baja temperatura, lo que mejora significativamente la actividad química y permite el crecimiento epitaxial a temperaturas reducidas.

-

Deposición química en fase vapor por láser (LCVD): El LCVD emplea energía láser para excitar reacciones químicas de vapor, facilitando la deposición de películas finas a temperaturas más bajas y ofreciendo un control preciso del proceso de deposición.

-

Deposición fotoquímica en fase vapor (PCVD): El PCVD aprovecha la energía de la luz para iniciar reacciones químicas, ofreciendo un enfoque único para la deposición de películas con aplicaciones potenciales en industrias especializadas.

-

Infiltración química de vapor (CVI): La CVI es especialmente útil para crear materiales compuestos mediante la infiltración de sustratos porosos preformados con gases reactivos, lo que da lugar a la formación de materiales densos y de alto rendimiento.

-

Epitaxia química de haces (CBE): La CBE consiste en dirigir un haz concentrado de productos químicos reactivos sobre un sustrato, lo que permite controlar con precisión la composición y estructura de la película para dispositivos semiconductores avanzados.

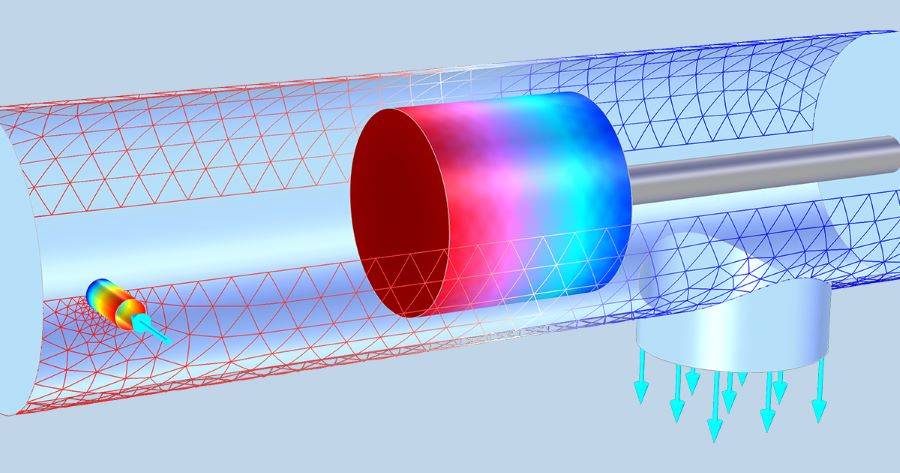

Estos diversos procesos de CVD no sólo se distinguen por sus parámetros operativos, sino también por las configuraciones de sus reactores y las direcciones del flujo de gas. Por ejemplo, en muchos procesos de CVD se suelen utilizar reactores tubulares horizontales, que garantizan un flujo de gas eficaz hacia el sustrato y facilitan una deposición uniforme.

Técnicas avanzadas de CVD

Deposición química en fase vapor mejorada por plasma (PECVD)

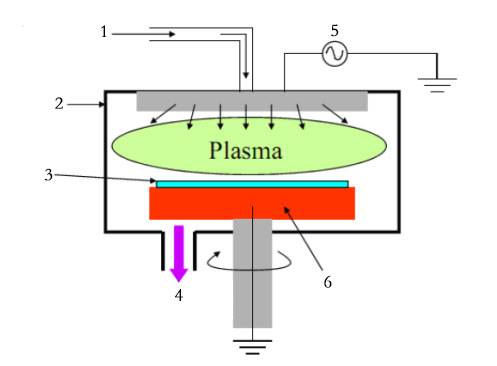

El depósito químico en fase vapor mejorado por plasma (PECVD) representa un avance significativo en el campo de las técnicas de depósito químico en fase vapor (CVD). A diferencia de los métodos CVD tradicionales, que dependen únicamente de la temperatura del sustrato para impulsar las reacciones químicas, el PECVD aprovecha la potencia del plasma para mejorar el proceso de deposición. Este plasma, generado mediante la excitación de moléculas de gas, potencia significativamente la actividad química, lo que permite la formación de películas finas a temperaturas mucho más bajas en comparación con los procesos CVD convencionales.

| Características | PECVD | CVD convencional |

|---|---|---|

| Fuente de energía | Energía del plasma | Energía térmica |

| Temperatura de procesado | 200-400°C | 425-900°C |

| Velocidad de deposición | Mayor | Inferior |

| Calidad de la película | Buena uniformidad | Variable |

Los electrones energéticos del plasma desempeñan un papel crucial en la activación del proceso de CVD, reduciendo así la necesidad de altas temperaturas del sustrato. Esto hace que la PECVD sea especialmente ventajosa para depositar películas de alta calidad sobre sustratos sensibles a la temperatura, como el vidrio óptico, el silicio, el cuarzo y el acero inoxidable. Entre los materiales más comunes depositados mediante PECVD se encuentran el nitruro de silicio, el silicio amorfo y el silicio microcristalino, todos los cuales requieren un control preciso y uniformidad en las propiedades de sus películas.

Al utilizar energía de plasma, la PECVD no sólo reduce la temperatura de procesamiento, sino que también aumenta la velocidad de deposición, lo que la convierte en una técnica versátil y eficaz para diversas aplicaciones industriales. Este método está especialmente favorecido en la industria de los semiconductores por su capacidad de producir películas finas uniformes y de alta calidad a costes operativos reducidos y con un mayor control del proceso.

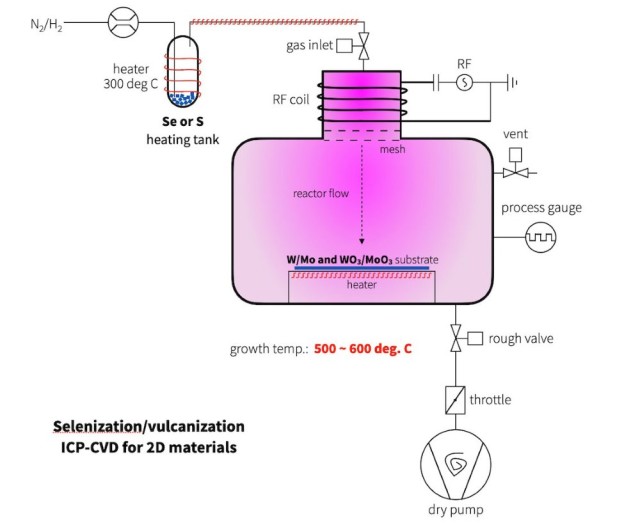

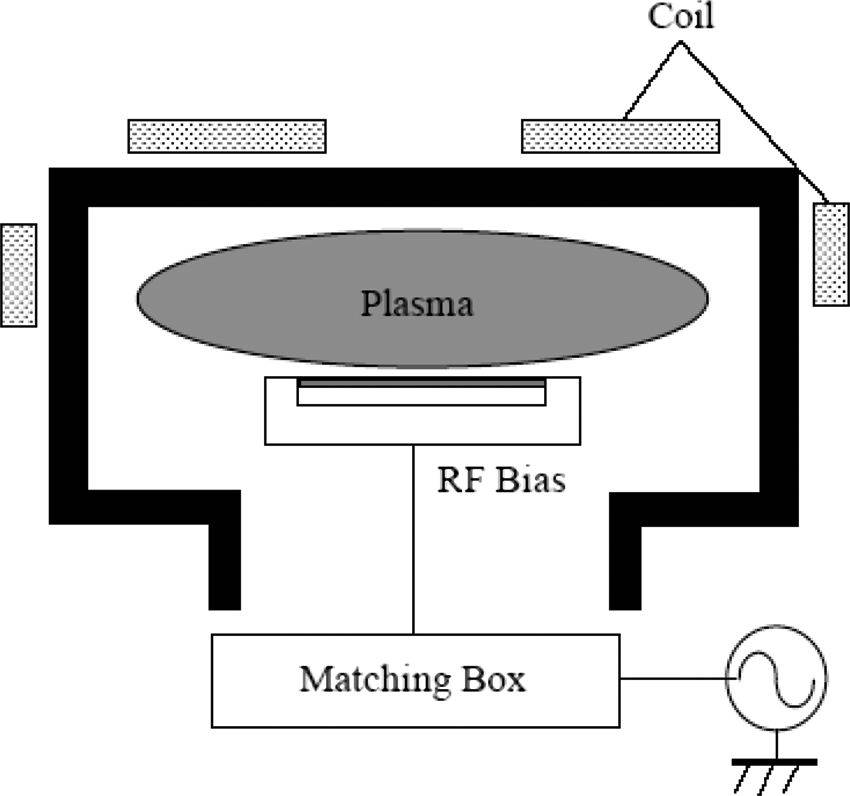

Deposición química en fase vapor por plasma de alta densidad (HDP CVD)

El depósito químico en fase vapor por plasma de alta densidad (HDP-CVD) emplea una fuente de plasma de acoplamiento inductivo (ICP) para lograr una densidad y calidad de plasma superiores a las de los métodos convencionales de depósito químico en fase vapor por plasma (PECVD). Esta técnica avanzada funciona a temperaturas de deposición más bajas, lo que la hace especialmente eficaz para aplicaciones que requieren un control preciso del proceso de deposición.

Una de las principales ventajas del HDP-CVD es su capacidad para regular de forma independiente el flujo y la energía de los iones, lo que mejora notablemente la capacidad de relleno de zanjas y agujeros, especialmente los que tienen relaciones de aspecto elevadas. Esta capacidad resuelve las limitaciones del PECVD, que a menudo provocaba pinch-offs y huecos al rellenar huecos estrechos de menos de 0,8 micras.

Además, la versatilidad del HDP-CVD va más allá de la deposición. El mismo sistema puede reconfigurarse para funcionar como una herramienta de grabado iónico reactivo con plasma de acoplamiento inductivo (ICP-RIE), lo que proporciona una capacidad de doble uso que resulta especialmente beneficiosa en escenarios en los que las restricciones presupuestarias o el espacio limitado son factores a tener en cuenta. Esta doble funcionalidad no sólo optimiza la utilización de los recursos, sino que también simplifica el flujo de trabajo global del proceso de fabricación de semiconductores.

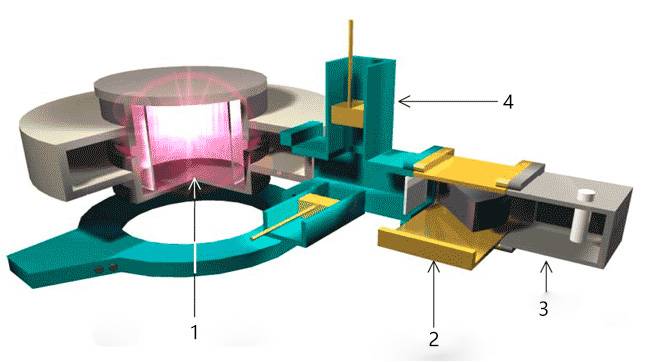

Deposición química en fase vapor por plasma de microondas (MPCVD)

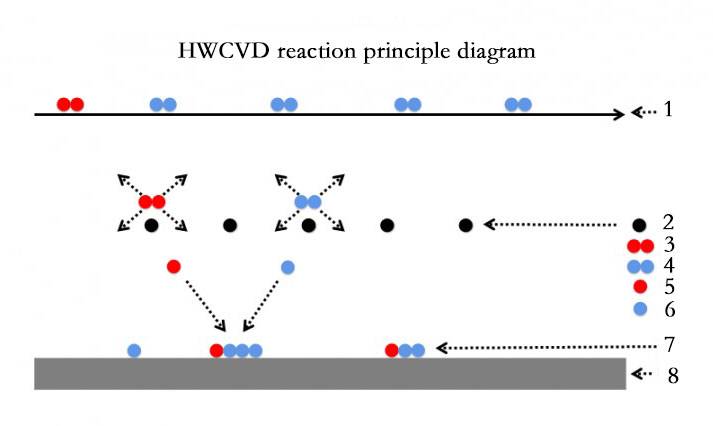

El depósito químico en fase vapor por plasma de microondas (MPCVD) es una sofisticada técnica utilizada para sintetizar películas duras de alta calidad y diamantes monocristalinos de gran tamaño. Este método aprovecha la radiación de microondas para generar plasma de alta energía dentro de una cámara de reactor, creando un entorno propicio para la formación de diamantes. El plasma, una mezcla de electrones, iones, partículas neutras y fragmentos moleculares, se caracteriza por su alta densidad de electrones en el centro, que disminuye gradualmente hacia los bordes.

El mecanismo principal que subyace al MPCVD implica la disociación de gases de reacción, como una mezcla de metano (CH₄) e hidrógeno (H₂), mediante el impacto de electrones. Esta disociación genera especies carbonosas reactivas y una abundancia de hidrógeno atómico/molecular cerca del sustrato, lo que favorece la deposición de películas de diamante. El proceso es único en el sentido de que los electrones, energizados por el campo eléctrico oscilante de la radiación de microondas, pueden alcanzar temperaturas de hasta 5273 K, mientras que la temperatura del gas se mantiene relativamente baja, en torno a 1073 K, especialmente en los métodos de síntesis a baja presión.

Las frecuencias de microondas empleadas habitualmente para este proceso incluyen 2,45 GHz y 915 MHz, que se optimizan para garantizar una generación de plasma eficiente y un crecimiento estable de la película de diamante. El entorno controlado dentro del reactor MPCVD, combinado con el aporte preciso de energía, permite la deposición de películas de diamante de alta calidad con propiedades excepcionales, lo que convierte al MPCVD en el método preferido en diversas aplicaciones industriales.

Deposición química en fase vapor por plasma con resonancia de ciclotrón electrónico por microondas (ECR-MPCVD)

El depósito químico en fase vapor por plasma con resonancia de ciclotrón electrónico por microondas (ECR-MPCVD) representa una sofisticada técnica en el ámbito del depósito químico en fase vapor (CVD) que aprovecha el efecto de resonancia de ciclotrón de los electrones dentro de campos magnéticos y de microondas. Este método permite generar un plasma muy activo y denso en condiciones de vacío, que es fundamental para la preparación de películas de diamante de alta calidad a temperaturas relativamente bajas[^4].

El mecanismo central del ECR-MPCVD implica la excitación de moléculas de gas a través de ondas electromagnéticas, que normalmente operan a una frecuencia de 2450 MHz. Modulando la energía de estas ondas electromagnéticas, se puede controlar con precisión la energía y la vida útil de las partículas de gas, una vez descompuestas. Este control influye directamente en la formación y el tratamiento de la superficie de las películas depositadas, influyendo en última instancia en la integridad estructural, las propiedades y la estabilidad de las películas de diamante resultantes[^4].

En esencia, ECR-MPCVD no sólo mejora la densidad del plasma, sino que también optimiza las condiciones necesarias para la síntesis de películas de diamante superiores. Esta técnica es especialmente ventajosa para aplicaciones que requieren diamantes monocristalinos de alta calidad y gran tamaño, en las que el control preciso de los parámetros del plasma y de las condiciones de deposición es primordial.

Deposición química en fase vapor a ultra alto vacío (UHV/CVD)

El depósito químico en fase vapor a ultra alto vacío (UHV/CVD) es una sofisticada tecnología de capa fina que funciona en condiciones de presión extremadamente baja, normalmente por debajo de 10^-6 Pa (10^-8 Torr). Este método es especialmente conocido por su capacidad para producir películas cristalinas submicrométricas de alta calidad, materiales nanoestructurados y dispositivos avanzados basados en silicio, como componentes de alta frecuencia de alta velocidad y dispositivos nanoelectrónicos.

El UHV/CVD se desarrolló a finales de la década de 1980 y desde entonces se ha convertido en la piedra angular de la fabricación de películas finas monocristalinas. A diferencia de la epitaxia en fase vapor tradicional, la UHV/CVD emplea condiciones de crecimiento de baja presión y baja temperatura. Este método reduce significativamente la difusión en estado sólido de las fuentes de dopaje y suprime el crecimiento tridimensional de las películas epitaxiales, lo que conduce a una deposición más controlada y uniforme de la película.

Uno de los materiales más destacados que pueden sintetizarse mediante UHV/CVD es el grafeno. El entorno de vacío ultraalto del sistema UHV/CVD desempeña un papel crucial en este proceso. Al mantener un vacío inferior a 10^-6 Pa, el sistema evita eficazmente la oxidación de la superficie del sustrato de silicio y minimiza la incorporación de impurezas procedentes de los gases de reacción a la película en crecimiento. Este entorno prístino es esencial para lograr la alta pureza y la integridad estructural necesarias para las aplicaciones electrónicas y ópticas avanzadas.

En UHV/CVD, el transporte de gas se produce mediante flujo molecular, un mecanismo que garantiza colisiones moleculares mínimas. Esta baja frecuencia de colisiones impide la química en fase gaseosa, lo que mejora aún más la calidad y uniformidad de las películas depositadas. El proceso implica la interacción de uno o más precursores volátiles con un sustrato en condiciones de vacío ultraalto, lo que provoca reacciones superficiales que dan lugar a la formación de un depósito. Esta técnica es especialmente ventajosa para depositar películas finas monocristalinas químicamente activas sobre superficies de sustrato elevadas, lo que la hace indispensable en la industria de los semiconductores para la producción de dispositivos de vanguardia.

Deposición química en fase vapor a baja presión (LPCVD)

El depósito químico en fase vapor a baja presión (LPCVD) funciona reduciendo significativamente la presión del reactor a aproximadamente 133 Pa o menos, una condición que mejora notablemente la eficacia del proceso de depósito. Esta reducción de la presión favorece un entorno en el que aumentan el coeficiente de difusión del gas y el camino libre medio, mejorando así la uniformidad de las películas depositadas. La mayor difusión del gas dentro de la cámara del reactor permite controlar mejor las propiedades de las películas, como la resistividad y la capacidad de rellenar eficazmente las zanjas.

Además, el entorno de menor presión acelera la velocidad de transporte del gas, lo que permite eliminar rápidamente de la zona de reacción las impurezas y los subproductos de la reacción. Este rápido proceso de eliminación no sólo mejora la pureza general de la película depositada, sino que también mitiga problemas como el autodoping, mejorando así la calidad y la eficacia del proceso de deposición. Además, la LPCVD no requiere el uso de gases portadores, lo que reduce significativamente el riesgo de contaminación por partículas, convirtiéndola en el método preferido en la industria de semiconductores de alto valor para la deposición de películas finas.

El LPCVD es especialmente ventajoso en aplicaciones como la producción de resistencias, condensadores dieléctricos, sistemas microelectromecánicos (MEMS) y revestimientos antirreflectantes. Las condiciones controladas de baja presión, combinadas con sistemas optimizados de suministro de precursores, garantizan que las películas depositadas presenten propiedades superiores, lo que convierte al LPCVD en una tecnología clave en la fabricación de semiconductores avanzados.

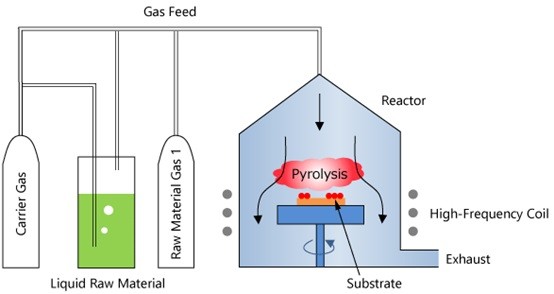

Deposición química térmica en fase vapor (TCVD)

El depósito químico térmico en fase vapor (TCVD) es un sofisticado método de crecimiento en fase vapor que aprovecha las altas temperaturas para catalizar reacciones químicas. Esta técnica es fundamental en varias tecnologías TCVD, como el depósito químico orgánico en fase vapor de metales (MOCVD), el depósito químico en fase vapor de cloruros y el depósito químico en fase vapor de hidruros, todas ellas incluidas en el ámbito del depósito químico en fase vapor térmico.

El TCVD puede clasificarse a su vez en función de la naturaleza de sus reacciones químicas:

-

Método de transporte químico: En este método, la sustancia que forma la película fina reacciona con otra sustancia sólida o líquida en la zona de origen, generando un gas. A continuación, este gas se transporta a la zona de crecimiento a una temperatura específica, donde se somete a una reacción térmica inversa para producir el material deseado. La reacción directa representa el proceso térmico durante el transporte, mientras que la reacción inversa significa el proceso térmico durante el crecimiento del cristal.

-

Método de pirólisis: Este método consiste en transportar determinadas sustancias volátiles que contienen elementos peliculares a la zona de crecimiento. Aquí, estas sustancias se someten a reacciones térmicas de descomposición para producir los materiales necesarios. La temperatura de crecimiento de este método suele oscilar entre 1000 y 1050 grados Celsius.

La versatilidad y precisión del TCVD lo convierten en una herramienta indispensable en las industrias de semiconductores y de deposición de películas finas, ya que ofrece una plataforma sólida para crear materiales de alta calidad y estructuralmente sólidos.

Deposición química en fase vapor a alta temperatura (HTCVD)

El depósito químico en fase vapor a alta temperatura (HTCVD) es una técnica indispensable para el crecimiento de cristales de carburo de silicio, un proceso que exige temperaturas extremas para lograr los resultados deseados. En este método, los cristales de carburo de silicio se cultivan dentro de un reactor cerrado, donde el calentamiento externo se controla meticulosamente para mantener la cámara de reacción a una temperatura comprendida entre 2000°C y 2300°C. Este entorno de alta temperatura es esencial para las intrincadas reacciones químicas que se producen en la superficie del material del sustrato.

El proceso HTCVD puede descomponerse en varios pasos críticos:

-

Introducción del gas de reacción mixto: El proceso comienza con la introducción en el reactor de un gas de reacción mezclado con precisión. Esta mezcla de gases está diseñada para facilitar las reacciones químicas deseadas necesarias para el crecimiento de los cristales.

-

Descomposición a alta temperatura: Una vez que el gas de reacción alcanza la superficie del sustrato, se descompone a temperaturas extremas dentro del reactor. Esta descomposición es un paso fundamental que prepara el terreno para las reacciones químicas posteriores.

-

Reacciones químicas superficiales: A continuación, el gas de reacción descompuesto sufre una serie de reacciones químicas en la superficie del sustrato. Estas reacciones son responsables de la formación de una película de cristal sólido, que es la capa fundacional del cristal de carburo de silicio.

-

Crecimiento de la película de cristal: A medida que el producto sólido se desprende continuamente y se aleja de la superficie del sustrato, se introduce gas de reacción fresco para sustituirlo. Este flujo continuo de gas garantiza que la capa de la película de cristal crezca de forma constante y uniforme.

-

Termodinámica y transporte de gas: El éxito del proceso HTCVD depende de la interacción entre la termodinámica y los mecanismos de transporte de gas. Estos factores determinan la eficacia con la que los gases de reacción interactúan con el sustrato y la eficiencia con la que se eliminan los productos sólidos para permitir un crecimiento continuo.

Las altas temperaturas de la HTCVD no sólo aumentan la velocidad de las reacciones químicas, sino que también garantizan la formación de películas cristalinas de alta calidad. Esto hace de la HTCVD una técnica crucial para aplicaciones que requieren materiales robustos y de alto rendimiento, como en la industria de los semiconductores, donde el carburo de silicio es apreciado por sus excepcionales propiedades térmicas y eléctricas.

Deposición química en fase vapor a temperatura media (MTCVD)

El depósito químico en fase vapor a temperatura media (MTCVD) es una tecnología fundamental en los procesos de recubrimiento duro de la industria de herramientas de carburo cementado. Este método ha sido fundamental para mejorar la durabilidad y el rendimiento de las herramientas de corte, especialmente en aplicaciones de corte de alta velocidad y gran eficacia. La capacidad del MTCVD para depositar recubrimientos robustos a temperaturas que oscilan entre 700°C y 900°C lo ha convertido en la opción preferida para hacer frente a los retos que plantea la escasa vida útil de las herramientas en operaciones de mecanizado exigentes, como el corte pesado de aceros aleados y el corte en seco.

El proceso MTCVD se caracteriza por unos parámetros operativos específicos: la temperatura de deposición suele oscilar entre 700°C y 900°C, mientras que la presión de reacción de deposición se mantiene entre 2X10³ Pa y 2X10⁴ Pa. Los gases de reacción primarios utilizados en el proceso son una mezcla de CH₃CN, TiCl₄ y H₂, con una relación de gases típica de 0,01:0,02:1. El tiempo de deposición puede variar de 1 a 4 horas, en función del grosor y las propiedades del revestimiento deseados.

La importancia de la MTCVD en la industria se ve subrayada por su exitosa integración en las líneas de producción de los principales fabricantes de herramientas de metal duro. Combinando el MTCVD con el depósito químico en fase vapor a alta temperatura (HTCVD), estas empresas han desarrollado nuevos materiales de recubrimiento de supercarburo que han mitigado eficazmente el problema de la escasa vida útil de las herramientas en entornos de mecanizado de alta resistencia. Este doble enfoque ha suscitado una amplia atención y ha dado lugar a importantes avances en la industria de las herramientas de metal duro recubiertas, demostrando notables efectos prácticos.

En resumen, la MTCVD destaca como una tecnología fundamental en la industria de las herramientas de carburo cementado, ya que ofrece una solución fiable para mejorar la durabilidad y el rendimiento de las herramientas en condiciones de mecanizado de alta resistencia. La precisión de sus parámetros operativos y el éxito de sus aplicaciones industriales ponen de relieve su importancia en los procesos de fabricación modernos.

Deposición química orgánica de vapores metálicos (MOCVD)

El depósito químico orgánico en fase vapor de metales (MOCVD) es una sofisticada tecnología de crecimiento epitaxial que ha revolucionado la fabricación de semiconductores compuestos. Este método aprovecha el proceso de epitaxia en fase vapor, en el que los compuestos orgánicos de los elementos de los grupos III y II, junto con los hidruros de los elementos de los grupos V y VI, sirven como materiales básicos. Estos materiales se introducen en una cámara de reacción, donde se someten a descomposición térmica para formar finas capas monocristalinas sobre un sustrato.

La versatilidad de la MOCVD queda patente en su capacidad para hacer crecer una amplia gama de semiconductores compuestos, incluidos materiales III-V y II-VI, así como sus soluciones sólidas multicapa. El proceso es especialmente ventajoso para crear heteroestructuras complejas, materiales superredes y estructuras de pozos cuánticos, cruciales para los dispositivos semiconductores avanzados.

Una de las principales ventajas de la MOCVD es el control preciso que ofrece sobre la composición y la concentración de dopantes de las capas depositadas. Al regular con precisión el caudal y el tiempo de encendido y apagado de las fuentes gaseosas, el MOCVD permite el crecimiento de capas ultrafinas con propiedades específicas. Además, el rápido flujo de gas dentro de la cámara de reacción permite realizar ajustes rápidos en la composición de múltiples compuestos, minimizando el riesgo de efectos memoria y garantizando interfaces nítidas entre las distintas capas.

En comparación con otras técnicas de crecimiento epitaxial, la MOCVD destaca por su capacidad para manejar una amplia gama de materiales y su adaptabilidad en la producción de estructuras semiconductoras complejas de alta calidad. Esto la convierte en una herramienta indispensable en la industria de los semiconductores para el desarrollo de dispositivos electrónicos y optoelectrónicos de última generación.

Deposición química en fase vapor inducida por láser (LCVD)

El depósito químico en fase vapor inducido por láser (LCVD) es un sofisticado método de deposición de películas finas que aprovecha la energía fotónica de un haz láser para estimular y facilitar las reacciones químicas en fase vapor. En este proceso, la energía del rayo láser descompone las moléculas en fase gaseosa, activando los átomos para formar películas finas sobre el sustrato. Esta técnica reduce notablemente la temperatura del sustrato en comparación con la deposición química en fase vapor (CVD) convencional, lo que evita la alteración de la distribución de impurezas en el sustrato y permite la síntesis de películas finas en sustratos que no pueden soportar altas temperaturas. A diferencia de los métodos de CVD por plasma, el LCVD evita los daños causados por la irradiación de partículas de alta energía, mejorando la calidad y la integridad de las películas depositadas.

El LCVD funciona mediante la descomposición local de gases reactivos a través del calor generado por un rayo láser focalizado, dando lugar a deposiciones metálicas y cerámicas sobre un sustrato. La naturaleza localizada del calentamiento por láser permite obtener patrones precisos y capacidades de escritura directa moviendo el rayo láser enfocado en relación con el sustrato. Este calentamiento localizado es una ventaja clave, ya que permite resoluciones más finas y patrones de deposición más controlados.

El LCVD se clasifica a su vez en dos tipos principales: fotolítico y pirolítico. En la LCVD fotolítica, la energía del haz láser focalizado es absorbida por los gases reactivos, provocando su descomposición y la posterior deposición de átomos o moléculas sólidas sobre el sustrato. Las longitudes de onda del láser utilizadas en este proceso dependen del material, con aplicaciones típicas que implican láseres UV como Ar+, ArF y KrF. Sin embargo, la absorción de la energía láser puede extenderse a lo largo de la trayectoria del haz en lugar de limitarse al punto focal, lo que puede reducir la resolución y aumentar el tamaño de las características.

Por el contrario, en el LCVD pirolítico, el haz láser irradia lugares específicos del sustrato donde se desea depositar el material. Esta irradiación aumenta localmente la temperatura del sustrato, provocando la descomposición del gas y la formación de una capa sólida. Los láseres típicos utilizados en LCVD pirolítico incluyen láseres infrarrojos de onda continua como CO2 y Nd:YAG. El calentamiento localizado en este método permite resoluciones más finas, con capacidades de hasta 5 μm, lo que lo hace especialmente ventajoso para aplicaciones que requieren una alta precisión y un modelado detallado.

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Máquina de Horno de Tubo CVD de Múltiples Zonas de Calentamiento, Sistema de Cámara de Deposición Química de Vapor, Equipo

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio