Clasificación de los hornos de mufla

Por Elemento Calentador

Los hornos de mufla se distinguen por sus elementos calefactores, que influyen significativamente en su rendimiento y áreas de aplicación. Los principales tipos de elementos de calentamiento incluyen:

-

Horno de mufla de alambre eléctrico: Este tipo utiliza alambres de resistencia eléctrica como elemento calefactor. Estos alambres suelen estar hechos de materiales como el nicromo, que ofrece un equilibrio entre resistencia y durabilidad. Los hornos de mufla de alambre eléctrico son versátiles y se utilizan ampliamente en diversos entornos de laboratorio debido a su fiabilidad y facilidad de mantenimiento.

-

Horno de mufla de barras de silicio y carbono: Las varillas de carburo de silicio sirven como elementos calefactores en estos hornos. Conocidas por su alta resistencia al choque térmico y su excelente conductividad térmica, las varillas de carburo de silicio pueden funcionar a temperaturas de hasta 1300°C. Esto las hace ideales para aplicaciones que requieren un procesamiento a alta temperatura, como la sinterización de cerámica y el recocido de vidrio.

-

Horno de mufla de barras de silicio molibdeno: Estos hornos utilizan varillas de silicio molibdeno como elementos calefactores, que pueden soportar temperaturas superiores a 1600°C. Las varillas de silicio molibdeno son apreciadas por sus elevados puntos de fusión y su resistencia a la oxidación a altas temperaturas. Este tipo de horno de mufla es especialmente adecuado para la investigación de materiales avanzados y los procesos de síntesis a alta temperatura.

Cada tipo de elemento calefactor ofrece ventajas únicas y se selecciona en función de los requisitos específicos de la aplicación, como el rango de temperatura, la durabilidad y la eficiencia térmica.

Por rango de temperatura

Los hornos de mufla se clasifican en función de sus rangos de temperatura de funcionamiento, cada uno de ellos diseñado para satisfacer requisitos de calentamiento específicos. Generalmente, estos rangos se clasifican en tres categorías principales:

-

Hornos de mufla tipo caja (por debajo de 1000°C):

- Ideal para aplicaciones que requieren temperaturas moderadas.

- Comúnmente utilizado en laboratorios para procesos rutinarios de calentamiento.

- Ofrece un equilibrio entre coste y rendimiento para necesidades de temperaturas más bajas.

-

Horno de mufla de barras de carbón silicio (1100°C - 1300°C):

- Adecuado para aplicaciones de alta temperatura.

- Utiliza varillas de carbono silicio como elemento calefactor, proporcionando un calor eficiente y estable.

- Muy utilizado en ensayos de materiales e investigación, donde es esencial un control preciso de la temperatura.

-

Horno de mufla de barras de silicio molibdeno (por encima de 1600°C):

- Diseñado para aplicaciones de temperatura ultra alta.

- Emplea barras de silicio molibdeno, conocidas por su resistencia a las altas temperaturas y su durabilidad.

- Esencial para la investigación de materiales avanzados y procesos industriales que requieren calor extremo.

Cada rango de temperatura ofrece ventajas únicas, garantizando que los usuarios puedan seleccionar el horno de mufla más adecuado para sus necesidades específicas.

Por tipo de controlador

Los hornos de mufla pueden clasificarse en función de sus sistemas de control, que son esenciales para regular la temperatura y garantizar procesos de calentamiento precisos. Los dos tipos principales de hornos de mufla basados en controladores son:

-

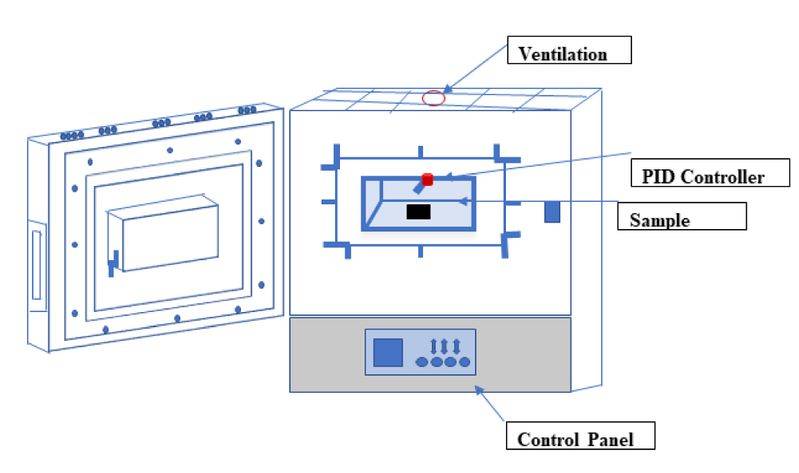

Horno de mufla con control PID: Este tipo utiliza un controlador PID (Proporcional-Integral-Derivativo) que es conocido por su precisión y capacidad de respuesta en el mantenimiento de las temperaturas fijadas. El controlador PID se suele combinar con un controlador de temperatura con pantalla digital de silicio . Esta combinación permite controlar y ajustar la temperatura del horno en tiempo real, por lo que resulta ideal para aplicaciones que requieren una gran precisión, como la investigación científica y el control de calidad en la fabricación.

-

Horno de mufla con control de programa: Por el contrario, el horno de mufla con control de programa emplea un programador de temperatura por ordenador . Este avanzado sistema permite a los usuarios preestablecer perfiles de temperatura y programas de calentamiento específicos, lo que puede resultar especialmente útil para procesos que requieren múltiples pasos de temperatura o para automatizar tareas repetitivas. La interfaz del ordenador proporciona flexibilidad y facilidad de uso, lo que permite ejecutar protocolos de calentamiento complejos con una intervención manual mínima.

Estos tipos de controladores responden a distintas necesidades operativas, ofreciendo un equilibrio entre precisión y flexibilidad en la gestión de la temperatura.

Por material de aislamiento

Los hornos de mufla pueden clasificarse en función de sus materiales de aislamiento, que desempeñan un papel crucial en la determinación de su eficiencia térmica y durabilidad. Los principales tipos incluyen:

-

Horno de mufla de ladrillo refractario ordinario: Este tipo utiliza ladrillos refractarios tradicionales para el aislamiento. Estos ladrillos son conocidos por su alta resistencia al calor y a la erosión química, lo que los hace adecuados para mantener temperaturas constantes dentro del horno. Sin embargo, tienden a ser más pesados y menos eficientes energéticamente en comparación con las alternativas modernas.

-

Horno de mufla de fibra cerámica: Esta variante moderna emplea fibras cerámicas para el aislamiento. Las fibras cerámicas son ligeras, muy flexibles y ofrecen propiedades de aislamiento térmico superiores. Pueden soportar temperaturas extremas y son más eficientes energéticamente, lo que se traduce en ciclos de calentamiento y enfriamiento más rápidos. Por eso son ideales para aplicaciones que requieren cambios rápidos de temperatura y un control preciso.

La elección entre estos dos tipos depende de los requisitos específicos de la aplicación, incluidos el rango de temperatura, la velocidad de calentamiento y la eficiencia energética.

Precauciones de instalación

Instalación inicial

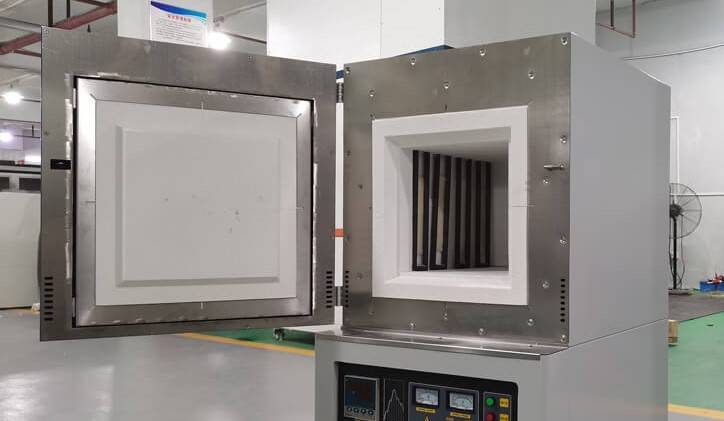

Al recibir el horno de mufla, el primer paso es realizar una inspección minuciosa. Asegúrese de que el horno está intacto y de que se incluyen todos los accesorios, según las especificaciones del fabricante. Normalmente, un horno de mufla no requiere ningún procedimiento de instalación especializado. Puede colocarse simplemente sobre una superficie sólida y plana, como una mesa de hormigón de interior o una estantería resistente. Es fundamental colocar el horno en una zona libre de sustancias inflamables o explosivas, para garantizar un entorno operativo seguro.

Además, tenga en cuenta los siguientes pasos para garantizar una instalación inicial sin problemas:

- Comprobación de daños: Inspeccione el horno en busca de daños o defectos visibles. Esto incluye comprobar la carcasa exterior, la puerta y cualquier cableado visible.

- Verifique los accesorios: Asegúrese de que todos los accesorios, como termopares, controladores y cualquier herramienta especializada, estén incluidos y en buenas condiciones.

- Consideraciones medioambientales: Coloque el horno en una zona bien ventilada para evitar la acumulación de calor y humos. Asegúrese de que el área circundante esté libre de materiales combustibles.

Siguiendo estos pasos, puede asegurarse de que su horno de mufla está listo para un uso seguro y eficaz en la detección de cenizas.

Instalación del termopar

Al instalar el termopar en el horno de mufla, es crucial colocarlo correctamente dentro de la cámara del horno. Normalmente, el termopar debe introducirse entre 20 y 50 mm en la cámara para garantizar lecturas de temperatura precisas. Para mantener la integridad de la instalación, utilice cuerda de amianto para rellenar cualquier hueco entre el orificio y el termopar, asegurando un ajuste perfecto.

La conexión del termopar al controlador requiere una cuidadosa atención a los detalles. Para ello, se recomienda utilizar alambre de compensación o alambre con núcleo de acero aislado. Este tipo de cable no sólo garantiza una conductividad fiable, sino que también protege contra posibles peligros. Es importante comprobar siempre la polaridad de las conexiones; los polos positivo y negativo deben estar correctamente alineados. Una polaridad incorrecta puede provocar lecturas de temperatura erróneas y daños potenciales en el termopar o en el controlador.

| Tipo de conexión | Uso recomendado | Importancia de la polaridad |

|---|---|---|

| Cable de compensación | Ideal para mantener la precisión | Crítica |

| Alambre con núcleo de acero aislado | Proporciona una protección robusta | Esencial |

Siguiendo estas directrices, puede asegurarse de que la instalación de su termopar sea precisa y segura, contribuyendo a la eficiencia y fiabilidad general del funcionamiento de su horno de mufla.

Alimentación eléctrica y conexión a tierra

Para garantizar un funcionamiento seguro y eficaz del horno de mufla, es imprescindible aplicar medidas adecuadas de alimentación eléctrica y conexión a tierra. El proceso de instalación debe comenzar con la introducción de un interruptor de alimentación dedicado, que permita el control del suministro eléctrico total. Este interruptor sirve como medida de seguridad crucial, ya que permite a los operarios desconectar la fuente de alimentación cuando sea necesario, por ejemplo, durante el mantenimiento o en situaciones de emergencia.

Además del interruptor de alimentación, una toma de tierra fiable es esencial para el horno y su controlador. La conexión a tierra ayuda a disipar cualquier sobretensión o fallo eléctrico, protegiendo así tanto al equipo como a los operarios de posibles peligros. El sistema de puesta a tierra debe inspeccionarse y probarse a fondo para garantizar que cumple las normas necesarias y mitiga eficazmente los riesgos.

Para mejorar aún más la seguridad, tenga en cuenta las siguientes buenas prácticas:

- Inspecciones periódicas: Realice comprobaciones rutinarias de la fuente de alimentación y de las conexiones a tierra para asegurarse de que permanecen intactas y funcionales.

- Documentación: Mantenga registros detallados de todas las instalaciones de alimentación eléctrica y puesta a tierra, incluida la fecha de instalación, el tipo de materiales utilizados y cualquier actividad de mantenimiento realizada.

- Formación: Asegúrese de que todos los operarios reciben formación sobre el uso correcto del interruptor de alimentación y la importancia de la conexión a tierra para la seguridad.

Siguiendo estas directrices, puede reducir significativamente el riesgo de accidentes eléctricos y garantizar la longevidad de su horno de mufla.

Ajuste de la temperatura

Antes de iniciar el funcionamiento, es crucial calibrar el termostato a su punto cero. Este paso preliminar garantiza que las lecturas de temperatura sean precisas y fiables. Una vez que el termostato está ajustado a cero, el siguiente paso consiste en ajustar la temperatura al nivel de funcionamiento deseado. Esto se puede conseguir utilizando los mandos de control de temperatura o la interfaz digital, dependiendo del modelo del horno de mufla.

Para ajustar la temperatura, siga estos pasos:

- Identifique la temperatura requerida: Consulte el protocolo experimental o el manual del usuario para determinar la temperatura de funcionamiento óptima para su aplicación específica.

- Ajuste el termostato: Utilice el panel de control para introducir la temperatura deseada. Asegúrese de que el ajuste de temperatura se ajusta a las capacidades del horno, evitando cualquier ajuste que supere su temperatura nominal máxima.

- Encendido: Una vez confirmado el ajuste de temperatura, encienda el horno. Controle la temperatura a medida que se acerca al punto de ajuste para garantizar un calentamiento preciso.

| Paso | Acción | Propósito |

|---|---|---|

| 1 | Identificar la temperatura requerida | Garantiza que el experimento se realice a la temperatura óptima |

| 2 | Ajustar el termostato | Ajusta el horno a la temperatura de funcionamiento correcta |

| 3 | Encendido | Inicia el proceso de calentamiento |

Siguiendo estos pasos, se asegura de que el horno de mufla funcione de forma eficiente y segura, contribuyendo a obtener resultados experimentales precisos y fiables.

Mantenimiento diario

Uso inicial y límites de temperatura

Al iniciar el uso de un horno de mufla, ya sea la primera vez o después de un largo período de inactividad, es imprescindible llevar a cabo un proceso de cocción exhaustivo. Este paso inicial garantiza que el horno esté correctamente acondicionado y listo para funcionar. Durante esta fase, es crucial respetar las directrices de temperatura proporcionadas por el fabricante. En concreto, la temperatura máxima de funcionamiento nunca debe superar la temperatura nominal del horno. Esta precaución es esencial para evitar posibles daños en los elementos calefactores y mantener la integridad estructural del horno.

Para proporcionar una comprensión más clara, a continuación se presentan algunos puntos clave a tener en cuenta durante el uso inicial y la gestión de la temperatura:

- Proceso de cocción: El horno debe someterse a un proceso de calentamiento controlado para eliminar la humedad o los contaminantes que puedan haberse acumulado durante el almacenamiento. Esto suele implicar un aumento gradual de la temperatura a lo largo de varias horas.

- Control de la temperatura: Es necesario controlar continuamente la temperatura del horno para garantizar que se mantiene dentro del intervalo de funcionamiento seguro. Los hornos de mufla modernos suelen estar equipados con controladores de temperatura avanzados que proporcionan datos y alertas en tiempo real.

- Límites de temperatura: La temperatura máxima debe seguir estrictamente las recomendaciones del fabricante. Superar estos límites puede provocar una rápida degradación de los elementos calefactores y otros componentes críticos.

Siguiendo estas directrices, los usuarios pueden garantizar la longevidad y el rendimiento óptimo de su horno de mufla, manteniendo así la precisión y fiabilidad de los procesos de detección de cenizas.

Condiciones ambientales

El entorno de funcionamiento de un horno de mufla y su controlador es crucial para mantener un rendimiento óptimo y garantizar la seguridad. La humedad relativa no debe superar el 85% para evitar la condensación y posibles fallos eléctricos. El polvo conductor puede interferir con los componentes eléctricos del horno, provocando fallos de funcionamiento o cortocircuitos. Los gases explosivos o corrosivos plantean riesgos importantes, ya que pueden causar un rápido deterioro de los materiales del horno y provocar fallos catastróficos.

Para mantener un entorno de trabajo seguro, es esencial

- Controlar los niveles de humedad: Comprobar y controlar regularmente la humedad relativa dentro del espacio de trabajo.

- Evitar la acumulación de polvo: Aplique medidas para minimizar la presencia de polvo conductor, como la limpieza periódica y el uso de cubiertas protectoras.

- Controle la exposición a gases: Asegúrese de que la zona alrededor del horno de mufla está libre de gases explosivos o corrosivos utilizando sistemas de ventilación adecuados y almacenando los productos químicos de forma segura.

| Factor ambiental | Condición recomendada | Problemas potenciales |

|---|---|---|

| Humedad relativa | < 85% | Condensación, fallos eléctricos |

| Polvo conductor | Ninguno | Averías, cortocircuitos |

| Gases explosivos/corrosivos | Ninguno | Deterioro del material, fallos catastróficos |

Siguiendo estas directrices, puede aumentar significativamente la longevidad y seguridad de su horno de mufla y controlador.

Entorno del controlador

El entorno en el que funciona el controlador del horno de mufla es un factor crítico que afecta directamente a su rendimiento y longevidad. El controlador, que es responsable de regular la temperatura dentro del horno, debe estar situado en un rango de temperatura ambiente de 0 a 40 ℃. Este rango de temperatura garantiza que el controlador funcione de forma óptima sin sobrecalentarse ni congelarse, lo que podría provocar fallos de funcionamiento o reducir su vida útil.

Además de la temperatura, el entorno de funcionamiento del controlador debe estar libre de humedad excesiva, idealmente no superior al 85% de humedad relativa. Los niveles elevados de humedad pueden provocar condensación en el interior del controlador, lo que puede causar fallos eléctricos o corrosión. Además, debe evitarse estrictamente la presencia de polvo conductor, gases explosivos o sustancias corrosivas, ya que pueden suponer riesgos significativos para los componentes internos del controlador y su funcionalidad general.

Para mantener la integridad y fiabilidad del controlador del horno de mufla, es esencial colocarlo en una zona bien ventilada y protegida de la luz solar directa y de las fluctuaciones extremas de temperatura. Las inspecciones y el mantenimiento periódicos del controlador, incluida la comprobación del cableado y la correcta conexión a tierra, también son pasos cruciales para preservar su eficacia operativa.

Siguiendo estas directrices medioambientales, los usuarios pueden garantizar que el controlador del horno de mufla funcione sin problemas, contribuyendo al funcionamiento preciso y seguro de todo el sistema del horno.

Inspecciones periódicas

Las inspecciones regulares y frecuentes son cruciales para mantener la integridad y seguridad del horno de mufla. Estas inspecciones deben abarcar múltiples componentes para garantizar un funcionamiento óptimo y evitar posibles peligros.

-

Cableado del controlador: Las conexiones de cableado entre el controlador y el horno deben comprobarse meticulosamente. Asegúrese de que todas las conexiones son seguras y no presentan signos de desgaste o daños. Los cables sueltos o corroídos pueden provocar fallos de funcionamiento y suponer importantes riesgos para la seguridad.

-

Conexión a tierra del termopar: El termopar, componente esencial para la medición de la temperatura, debe estar correctamente conectado a tierra. El tubo metálico de protección, o carcasa, del termopar debe estar bien conectado a tierra para evitar interferencias eléctricas y garantizar lecturas precisas de la temperatura. Esta conexión a tierra es especialmente importante en entornos con alta actividad electromagnética.

-

Inspecciones visuales: Realice inspecciones visuales de la cámara del horno y de los componentes externos. Busque cualquier signo de daño físico, como grietas en el aislamiento o deformación de la carcasa del horno. Estos problemas pueden comprometer el rendimiento y la seguridad del horno.

-

Comprobaciones de funcionamiento: Compruebe periódicamente los parámetros de funcionamiento del horno. Esto incluye verificar la precisión del controlador de temperatura y asegurarse de que el horno alcanza y mantiene correctamente las temperaturas establecidas. Cualquier desviación debe abordarse con prontitud para evitar resultados inexactos de las pruebas o fallos del equipo.

Siguiendo estos protocolos de inspección periódica, los usuarios pueden garantizar la longevidad y fiabilidad de su horno de mufla, manteniendo así la precisión y seguridad de sus procedimientos de detección de cenizas.

Limpieza y prevención de la corrosión

El mantenimiento regular es crucial para la longevidad y eficiencia de un horno de mufla. Una de las tareas principales de esta rutina de mantenimiento es la limpieza meticulosa de la cámara del horno. Esto implica la eliminación sistemática de óxidos, residuos y otros contaminantes que puedan acumularse durante el funcionamiento. El proceso de limpieza debe realizarse con precisión para evitar cualquier daño en el interior del horno.

Además de la limpieza periódica, el uso de sustancias corrosivas, como materiales alcalinos, debe gestionarse cuidadosamente. Cuando se funden muestras o se cauterizan sedimentos con sustancias alcalinas, es imprescindible respetar estrictamente las condiciones de funcionamiento recomendadas. Esto incluye controlar la temperatura y la duración del proceso para evitar cualquier reacción adversa que pueda provocar corrosión o daños.

Para salvaguardar aún más el horno, es aconsejable aplicar un programa de inspecciones periódicas. Estas inspecciones deben centrarse en identificar cualquier signo de desgaste o corrosión, especialmente en las zonas expuestas a altas temperaturas e interacciones químicas. Si aborda estos problemas con prontitud, puede prolongar significativamente la vida útil de su horno de mufla y garantizar su rendimiento óptimo continuado.

| Tarea de mantenimiento | Frecuencia | Propósito |

|---|---|---|

| Limpieza de la cámara del horno | Semanalmente | Eliminación de óxidos y residuos |

| Inspección en busca de corrosión | Mensualmente | Identificar y tratar el desgaste y la corrosión |

| Control del uso de alcalinos | Según sea necesario | Prevenir reacciones químicas adversas |

Siguiendo estas prácticas de mantenimiento, podrá mantener un entorno limpio y resistente a la corrosión dentro de su horno de mufla, mejorando así su eficacia y fiabilidad generales.

Procedimientos de funcionamiento seguro

Control de la temperatura

Para garantizar un funcionamiento seguro y eficaz del horno de resistencia, es fundamental mantener un estricto control de la temperatura. Superar la temperatura máxima permitida puede provocar daños irreversibles en el horno, comprometiendo su rendimiento y longevidad. Los rangos de temperatura recomendados para los diferentes tipos de hornos de mufla son los siguientes:

| Tipo de horno | Rango de temperatura |

|---|---|

| Horno de mufla tipo caja | Inferior a 1000°C |

| Horno de mufla de barras de silicio-carbono | 1100°C - 1300°C |

| Horno mufla de barras de silicio molibdeno | Por encima de 1600°C |

El cumplimiento de estos límites de temperatura no sólo protege el equipo, sino que también garantiza resultados precisos y uniformes en los procesos de detección de cenizas. Además, es aconsejable utilizar un termopar calibrado y un controlador de temperatura fiable para controlar y ajustar la temperatura del horno en tiempo real. Este enfoque proactivo ayuda a prevenir el sobrecalentamiento y a mantener unas condiciones de funcionamiento óptimas.

Seguridad eléctrica

Garantizar la seguridad eléctrica es primordial cuando se utiliza un horno de mufla, especialmente durante tareas críticas como la carga y descarga de muestras. Para evitar descargas eléctricas y garantizar la seguridad tanto del operario como del equipo, es imprescindible seguir algunos procedimientos clave.

En primer lugar corte siempre la alimentación eléctrica antes de manipular cualquier muestra. Esta medida de precaución elimina el riesgo de descarga eléctrica, que puede ser especialmente peligrosa cuando se trabaja con equipos de alta temperatura.

Además, es aconsejable comprobar el estado de la alimentación antes de iniciar cualquier actividad. Esto puede hacerse inspeccionando visualmente el interruptor de alimentación o utilizando un multímetro para verificar que el circuito está efectivamente apagado.

Además, mantenimiento e inspección periódicos de los sistemas de alimentación y conexión a tierra son cruciales. Un cableado defectuoso o una toma de tierra inadecuada pueden provocar graves riesgos eléctricos. Las comprobaciones periódicas garantizan que el sistema se mantenga en condiciones óptimas, reduciendo la probabilidad de accidentes.

| Medida de seguridad | Descripción |

|---|---|

| Corte el suministro eléctrico | Asegúrese de que la alimentación eléctrica esté desconectada antes de cargar o descargar muestras. |

| Compruebe dos veces | Utilice un multímetro o una inspección visual para confirmar que la alimentación está desconectada. |

| Inspecciones periódicas | Realice comprobaciones rutinarias del cableado y la toma de tierra para evitar riesgos eléctricos. |

Si sigue estos protocolos de seguridad eléctrica, podrá mitigar considerablemente los riesgos y garantizar un entorno de trabajo más seguro.

Carga y descarga de muestras

Al manipular muestras en el horno de mufla, es crucial minimizar el tiempo de exposición de la puerta del horno. Esta práctica no sólo prolonga la vida útil general del horno, sino que también garantiza una temperatura constante dentro de la cámara. Para protegerse aún más a sí mismo y al equipo, utilice siempre guantes resistentes al calor durante el proceso de carga y descarga. Estos guantes sirven de protección vital, ya que evitan las quemaduras que podrían producirse por el contacto directo con las superficies calientes o las muestras.

Además, es esencial utilizar técnicas de manipulación adecuadas. Las muestras deben colocarse en el centro de la cámara del horno para garantizar un calentamiento uniforme y evitar posibles daños en las paredes del horno. También es aconsejable utilizar herramientas adecuadas, como pinzas, para manipular las muestras, garantizando que la operación sea segura y eficiente. Siguiendo estas directrices, podrá mantener la integridad de sus experimentos al tiempo que garantiza la longevidad y seguridad de su horno de mufla.

Manipulación de muestras

Al manipular las muestras para introducirlas en el horno de mufla, es fundamental asegurarse de que no contengan contaminantes como agua o aceite. Las muestras contaminadas pueden dar lugar a resultados de ensayo inexactos y dañar potencialmente la cámara del horno. Del mismo modo, las pinzas utilizadas para cargar las muestras también deben estar limpias y libres de contaminantes para evitar cualquier contaminación cruzada o daño.

La muestra debe colocarse cuidadosamente en la zona central de la cámara del horno. Una colocación adecuada garantiza un calentamiento uniforme y resultados uniformes. Es aconsejable colocar la muestra ordenadamente para evitar obstrucciones o una distribución desigual del calor. Evite colocar la muestra al azar, ya que esto puede dar lugar a condiciones no óptimas para el ensayo.

| Paso de manipulación | Precaución |

|---|---|

| Muestra | Asegúrese de que está libre de contaminantes de agua y aceite |

| Pinzas | Asegurarse de que las abrazaderas están limpias y libres de contaminantes |

| Colocación | Colocar en el centro de la cámara del horno, ordenadamente dispuestas |

Si sigue estas directrices, podrá mantener la integridad de su entorno de pruebas y garantizar la fiabilidad de sus resultados.

Procedimientos posteriores al uso

Una vez finalizado el funcionamiento del horno de resistencia, es fundamental cortar inmediatamente la alimentación eléctrica y el suministro de agua para garantizar la seguridad y evitar cualquier peligro potencial. Este paso es esencial para salvaguardar tanto el equipo como al operador. Sin la autorización explícita del personal de gestión, nadie debe intentar utilizar el horno de resistencia. Este estricto cumplimiento de los procedimientos operativos no es negociable para mantener la integridad y longevidad del equipo.

Además, es aconsejable realizar una inspección minuciosa del horno y su entorno después del uso. Esto incluye comprobar si hay signos de daños, asegurarse de que todos los componentes están en su sitio y verificar que el entorno está libre de sustancias inflamables o explosivas. Las inspecciones periódicas pueden ayudar a identificar y abordar posibles problemas antes de que se agraven, mejorando así la seguridad y la eficiencia operativa general.

Por último, limpieza y mantenimiento deben realizarse con regularidad. Esto implica eliminar cualquier residuo o desecho de la cámara del horno para evitar la contaminación y garantizar un rendimiento óptimo en usos futuros. Siguiendo meticulosamente estos procedimientos posteriores al uso, se puede mejorar significativamente la seguridad y fiabilidad del horno de resistencia en aplicaciones de detección de cenizas.

Precauciones para el ensayo de cenizas

Pretratamiento de la muestra

Después de la cauterización preliminar, la muestra se retira cuidadosamente y se deja enfriar. Para facilitar la disolución de las sales solubles en agua y la exposición de las partículas de carbono encapsuladas, se añade lentamente una pequeña cantidad de agua desionizada desde el borde del crisol. Este proceso es crucial para garantizar que las sales se disuelven eficazmente sin provocar salpicaduras ni pérdidas de material de muestra.

Una vez disueltas las sales, la mezcla se evapora suavemente en un baño de agua para eliminar el exceso de agua. A continuación, se transfiere el crisol a un horno a una temperatura comprendida entre 120 °C y 130 °C. Este paso es esencial para secar completamente la muestra, garantizando que se elimina toda la humedad residual.

Por último, el crisol se somete a una nueva cauterización hasta que alcanza un peso constante. Este último paso garantiza que la muestra esté completamente procesada y lista para su posterior análisis.

| Paso | Descripción |

|---|---|

| 1 | Enfriamiento: Dejar enfriar la muestra después de la cauterización preliminar. |

| 2 | Disolución: Añadir lentamente agua desionizada para disolver las sales hidrosolubles. |

| 3 | Evaporación: Evaporar suavemente el agua en un baño maría. |

| 4 | Secado: Colocar el crisol en un horno a una temperatura de 120°C a 130°C para su secado completo. |

| 5 | Cauterización: Someter el crisol a una nueva cauterización hasta conseguir un peso constante. |

Manipulación del crisol

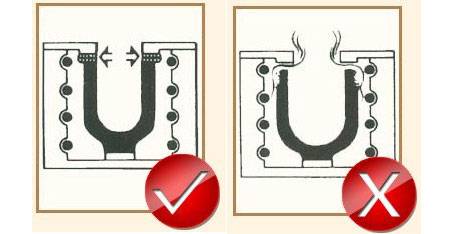

Al introducir o extraer un crisol de un horno de mufla, es fundamental manipularlo con cuidado para evitar choques térmicos. Esto implica dejar que el crisol se aclimate a la temperatura ambiente en la boca del horno antes de introducirlo o extraerlo completamente. De este modo, se reduce el riesgo de que el crisol se agriete o se rompa debido a cambios bruscos de temperatura.

A continuación se indican los pasos para manipular crisoles de forma segura:

-

Precalentar el crisol: Cuando coloque el crisol en el horno, manténgalo en la boca del horno durante unos instantes para permitir que se caliente gradualmente. Este proceso de precalentamiento ayuda a igualar el gradiente de temperatura, reduciendo la probabilidad de estrés térmico.

-

Enfriar el crisol: Del mismo modo, al sacar el crisol del horno, haga una pausa en la boca del horno para dejar que se enfríe ligeramente. Este enfriamiento gradual evita una contracción rápida que podría provocar grietas o fracturas.

-

Utilice herramientas adecuadas: Utilice siempre pinzas de crisol que hayan sido precalentadas para evitar introducir una superficie fría que podría provocar un choque térmico. El precalentamiento de las pinzas garantiza que estén a una temperatura similar a la del crisol, minimizando las discrepancias de temperatura.

-

Controlar los cambios de temperatura: Supervise continuamente los cambios de temperatura tanto en el interior del horno como en el entorno alrededor del crisol. Esto ayuda a mantener un entorno térmico controlado, esencial para prevenir el choque térmico.

Siguiendo estas prácticas, puede garantizar la longevidad e integridad de sus crisoles, manteniendo así la precisión y fiabilidad de sus experimentos de detección de cenizas.

Pinzas para crisoles

Las pinzas para crisoles son herramientas esenciales para manipular los crisoles de forma segura, especialmente cuando se trabaja con altas temperaturas en un horno eléctrico o de mufla. Para garantizar la integridad tanto del crisol como de las pinzas, es fundamental precalentar las pinzas antes de su uso. Este proceso de precalentamiento ayuda a igualar la temperatura entre la pinza y el crisol, evitando el choque térmico que podría provocar daños o fallos.

Al utilizar pinzas para crisoles, es aconsejable elegir un par que se ajuste perfectamente al crisol. Unas pinzas mal ajustadas pueden hacer que el crisol resbale o se incline, lo que podría provocar derrames o roturas. Además, colocar un trozo de cartón entre el crisol y la base del horno antes del calentamiento puede proporcionar una capa adicional de protección. Al quemarse, el cartón deja una capa de carbono que impide que el crisol se adhiera a la base del horno.

Para proteger aún más el crisol, se recomienda utilizar diferentes crisoles para diferentes tipos de metales para evitar la contaminación. Después de cada uso, asegúrese de vaciar completamente el crisol para evitar que el metal residual se expanda al volver a calentarlo, lo que podría provocar grietas o la destrucción del crisol.

Antes de utilizar un crisol nuevo, debe "templarse" para eliminar cualquier resto de humedad. Para ello, se calienta el crisol vacío a aproximadamente 260 °C (500 °F) y se mantiene a esa temperatura durante unos 20 minutos. A continuación, el crisol se pone al rojo vivo, se apaga la fuente de calor y se deja enfriar lentamente. Una vez enfriado, el crisol está listo para su uso, lo que garantiza una vida útil más larga y un mejor rendimiento durante las operaciones a alta temperatura.

Enfriamiento y almacenamiento

Una vez finalizado el proceso de combustión, es crucial asegurarse de que el crisol se enfría a una temperatura inferior a 200℃ antes de transferirlo a un secadero. Este proceso de enfriamiento gradual ayuda a mantener la integridad del crisol y evita cualquier choque térmico que pudiera provocar grietas.

A la hora de sacar el crisol del desecador, es fundamental actuar con precaución. La acción debe realizarse lenta y deliberadamente para permitir que el aire fluya gradualmente. Este flujo de aire lento ayuda a evitar que se dispersen las cenizas residuales, manteniendo así un entorno de trabajo limpio y preservando la integridad de la muestra.

En resumen, los procedimientos de enfriamiento y almacenamiento del crisol son los siguientes

- Enfriamiento: Enfriamiento gradual del crisol por debajo de 200℃.

- Almacenamiento: Transferir cuidadosamente el crisol enfriado a un secadero.

- Retirada: Retirar con cuidado el crisol del desecador para evitar la dispersión de cenizas.

Estas etapas son esenciales para garantizar la precisión y la seguridad del proceso de detección de cenizas.

Productos relacionados

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Mufla de 1200℃ para Laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

Artículos relacionados

- Por qué sus experimentos a alta temperatura fallan: No es el calor, es el horno

- Por qué fallan sus pruebas de calcinación: La diferencia oculta entre hornos mufla y hornos de calcinación

- Por qué sus experimentos a alta temperatura fallan: el defecto del horno que la mayoría de los laboratorios pasan por alto

- Horno de Mufla vs. Horno Tubular: Cómo una Elección Evita Fallos Costosos en la Investigación

- Horno de Caja vs. Horno Mufla: ¿Está Usando la Herramienta Incorrecta para el Trabajo?