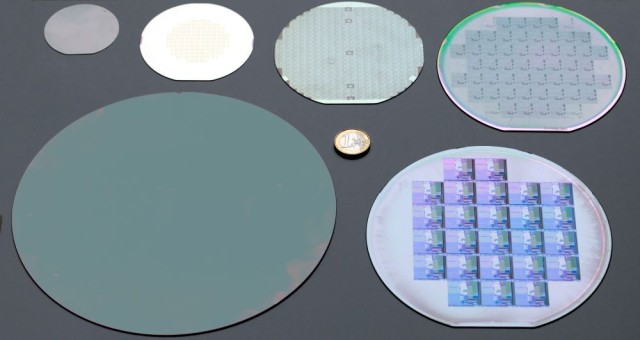

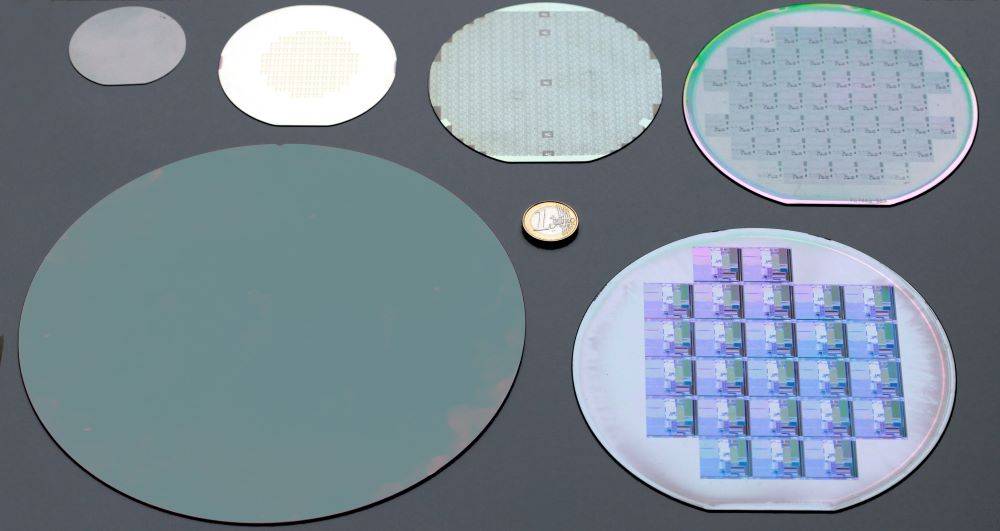

Introducción a los grandes tamaños de oblea

Entrada en el mercado y ahorro de costes

La aparición de obleas de gran tamaño, entre 156,75 mm y 166 mm, ha tenido un impacto significativo en la industria de fabricación de células solares. Estas obleas de mayor tamaño, en particular las del tipo M6, ofrecen un ahorro sustancial de costes tanto en la fabricación de células como en los procesos de embalaje de módulos. Una de las principales ventajas de las obleas M6 es que sus tiempos de proceso son comparables a los de las anteriores obleas M2, lo que se traduce en una reducción de los costes de fabricación.

| Tipo de oblea | Tiempo de proceso | Ahorro de costes |

|---|---|---|

| M2 | Alto | Moderado |

| M6 | Similar a M2 | Significativo |

La introducción de las obleas M6 no sólo agiliza el proceso de fabricación, sino que también mejora la eficiencia global de la producción de células solares. Este aumento de la eficiencia es fundamental, ya que contribuye directamente a reducir el coste por vatio de la energía solar, lo que la hace más competitiva en el mercado energético.

Además, la adopción de obleas de gran tamaño se alinea con las tendencias de la industria hacia una mayor eficiencia y menores costes de producción. Dado que en 2019 se están diseñando nuevas líneas de producción para dar cabida a estas obleas de mayor tamaño, la industria está preparada para ver mayores reducciones en los costes de producción, acelerando así el camino hacia la paridad fotovoltaica (PV).

En resumen, la entrada en el mercado de obleas de gran tamaño, en particular M6, representa un cambio fundamental en el sector de la fabricación de células solares, ofreciendo ahorros de costes tangibles y allanando el camino para soluciones de energía solar más eficientes y rentables.

Impacto en la paridad fotovoltaica

La adopción de la producción de células de gran tamaño es un paso fundamental para alcanzar la paridad fotovoltaica. La transición a obleas de silicio más grandes, como las obleas M12 producidas por Azeus con una longitud de borde de 210 mm, reduce significativamente los costes de producción. Este cambio no es simplemente una actualización tecnológica, sino un movimiento estratégico que se alinea con el objetivo más amplio de la industria de la eficiencia de costes.

Las nuevas líneas de producción introducidas en 2019 están diseñadas específicamente para acomodar estas obleas más grandes, garantizando que el equipo sea compatible con el aumento de tamaño. Esta compatibilidad es crucial, ya que permite transiciones más suaves y minimiza las interrupciones en el proceso de fabricación. Las obleas M12, en particular, destacan por su capacidad para reducir aún más los costes de producción, haciendo que la energía solar sea más competitiva frente a las fuentes de energía tradicionales.

La reducción de costes conseguida con la producción de obleas de gran tamaño tiene múltiples facetas. Entre ellas se encuentran el ahorro en el uso de materiales, la mejora de la eficiencia en la fabricación de células y la racionalización de los procesos de embalaje de los módulos. Por ejemplo, los tiempos de proceso de las células M6, que son comparables a los de las obleas M2, contribuyen a reducir los costes de fabricación. Esta eficiencia no sólo reduce el coste por vatio, sino que también acelera el calendario para la paridad fotovoltaica, en la que la energía solar pasa a ser competitiva en costes sin subvenciones.

En resumen, la integración de obleas de gran tamaño en el proceso de producción es un avance transformador en el sector de la energía solar. No sólo acerca la paridad fotovoltaica, sino que sienta las bases para futuras innovaciones y reducciones de costes, garantizando que la energía solar siga siendo una opción viable y competitiva en el mercado energético mundial.

Retos de los equipos existentes

Problemas de compatibilidad de los equipos

Los equipos existentes pueden enfrentarse a importantes problemas de compatibilidad al trabajar con obleas de gran tamaño. El paso de los tamaños de oblea tradicionales a formatos más grandes, como las obleas M6 (166 mm) y M12 (210 mm), requiere importantes actualizaciones tecnológicas y avances innovadores. Estas mejoras no son meramente incrementales, sino que exigen un replanteamiento de los actuales procesos de fabricación y de las capacidades de los equipos.

Por ejemplo, los equipos tradicionales de PECVD (deposición química en fase vapor mejorada con plasma), que son cruciales para reducir la reflectividad de la superficie y mejorar la absorción de la luz, deben adaptarse a las mayores dimensiones de estas obleas. Esta adaptación implica no sólo aumentar el tamaño físico del equipo, sino también optimizar los parámetros del proceso para garantizar un recubrimiento uniforme en toda la superficie ampliada.

Además, el mayor tamaño de las obleas de silicio exige modificar los componentes de apoyo, como las fuentes de alimentación de RF, los sistemas de flujo de gas y los mecanismos de control de la temperatura. Estos cambios son esenciales para mantener la calidad y eficiencia del proceso de deposición, que es fundamental para el rendimiento de las células solares.

En resumen, la transición a obleas de gran tamaño es un reto complejo que requiere amplios avances tecnológicos y modificaciones de los equipos para garantizar la compatibilidad y un rendimiento óptimo.

Adaptación del equipo de PECVD

Los equipos de PECVD tubular desempeñan un papel fundamental en el recubrimiento de obleas M6 y M12, especialmente en el contexto de la fabricación de células fotovoltaicas. Este proceso es esencial para minimizar la reflectividad de la superficie, mejorando así la eficiencia global de absorción de luz de las obleas. La técnica PECVD implica la deposición de películas finas en las superficies de las obleas, lo que no sólo reduce la reflexión sino que también mejora las propiedades eléctricas del material semiconductor.

El proceso de PECVD comienza con la colocación del sustrato, normalmente una oblea de silicio, dentro de una cámara de deposición. Esta cámara alberga dos electrodos paralelos: un electrodo de masa y un electrodo energizado por RF. Los gases precursores, como el silano (SiH₄) y el amoníaco (NH₃), se mezclan con gases inertes como el argón (Ar) o el nitrógeno (N₂) para regular el proceso de deposición. Estos gases se introducen en la cámara a través de un accesorio de ducha, lo que garantiza una distribución uniforme por todo el sustrato.

Al iniciarse, una descarga eléctrica entre los electrodos enciende el plasma, generando energía térmica que impulsa las reacciones químicas necesarias para el crecimiento de la película. Los electrones de alta energía del plasma chocan con las moléculas de gas precursor, que se propagan hacia el sustrato. Allí reaccionan y son absorbidas por la superficie, formando la fina película deseada. Los subproductos de estas reacciones se bombean posteriormente, completando el ciclo de deposición.

Los sistemas PECVD son indispensables en la fabricación moderna de semiconductores, ya que ofrecen ventajas notables como la excelente uniformidad de la película, la capacidad de procesamiento a baja temperatura y el alto rendimiento. Estos sistemas se utilizan en un amplio espectro de aplicaciones, como la fabricación de dispositivos microelectrónicos, células fotovoltaicas y paneles de visualización. Como la demanda de dispositivos electrónicos avanzados sigue aumentando, se espera que la importancia de los sistemas PECVD en la industria de los semiconductores crezca aún más.

Tipos de equipos PECVD y ventajas

PECVD en tubo frente a PECVD en placa

El PECVD en tubo destaca por su alta velocidad de arranque, ciclos de mantenimiento prolongados y efectos superiores de recocido y pasivado. Esta configuración se ve especialmente favorecida en las nuevas líneas de producción para la preparación de películas de pasivación inversa. La configuración del tubo permite una distribución eficaz del gas y una deposición uniforme de la película, lo que es fundamental para mantener la densidad y pureza de la película, especialmente a medida que disminuyen los presupuestos térmicos en los procesos de fabricación de dispositivos.

A diferencia de los procesos en horno, el PECVD en tubo aprovecha el plasma para conseguir películas de calidad a temperaturas de sustrato significativamente más bajas. Este método no sólo mitiga la necesidad de procesos de alta temperatura, sino que también garantiza que los gases precursores y reactivos se disocien eficazmente dentro del plasma, lo que contribuye a la uniformidad y calidad generales de las películas depositadas.

El diseño del reactor de placas paralelas, habitual en el PECVD tubular, emplea un electrodo superior alimentado para generar el plasma. Esta configuración, combinada con un cabezal de ducha meticulosamente diseñado, garantiza que los gases se distribuyan uniformemente por el sustrato, mejorando así la uniformidad de las películas depositadas. Esta cuidadosa configuración es fundamental para conseguir las películas de alta calidad que requiere la fabricación moderna de semiconductores.

Además, la preferencia por el PECVD en tubo en las nuevas líneas de producción subraya su adaptabilidad y eficacia para hacer frente a la creciente demanda de obleas de silicio de gran tamaño. A medida que la industria avanza hacia formatos de oblea más grandes para reducir los costes de producción y mejorar la eficiencia, la PECVD en tubo emerge como una tecnología crucial para mantener altos estándares en los procesos de deposición y pasivación de películas.

Capacidad e integración de procesos

La capacidad de los sistemas de PECVD monotubo ha experimentado un aumento significativo, lo que permite procesos de producción más eficientes y escalables. Este aumento de la capacidad es especialmente notable en la integración de procesos avanzados, como los equipos PECVD 2 en 1 por la cara posterior. Esta innovadora configuración no sólo agiliza el flujo de trabajo de producción, sino que también mejora la calidad de las películas depositadas.

Uno de los principales avances en este campo es la integración de películas de alúmina y nitruro de silicio en un único proceso. Esta integración reduce el número de pasos necesarios y, por tanto, el tiempo y los costes de producción. El proceso de deposición de doble película está meticulosamente diseñado para garantizar que ambas películas se apliquen con gran precisión y uniformidad, algo crucial para mantener la integridad y el rendimiento del producto final.

| Característica | Ventaja |

|---|---|

| Mayor capacidad | Permite un mayor rendimiento, reduciendo los cuellos de botella en la producción. |

| Equipo PECVD 2 en 1 | Simplifica el proceso, reduciendo las complejidades operativas y de configuración. |

| Integración de la película | Mejora la calidad y consistencia de la película, crucial para el rendimiento del dispositivo. |

Los rápidos avances en la tecnología PECVD no sólo tienen que ver con el aumento de la capacidad, sino también con la optimización del proceso para satisfacer las demandas de obleas de silicio de gran tamaño. A medida que la industria se orienta hacia formatos de oblea más grandes, como M6 y M12, la necesidad de soluciones de PECVD eficientes e integradas se convierte en primordial. Estos avances garantizan que el equipo pueda manejar la mayor superficie y complejidad de las obleas de mayor tamaño, manteniendo altos niveles de calidad y productividad.

Retos específicos y soluciones

Limitaciones del tamaño de los tubos de cuarzo

El tamaño de los tubos de cuarzo supone una limitación importante a la hora de cargar tubos individuales, especialmente en el contexto de los procesos de PECVD diseñados para obleas de silicio de gran tamaño. Esta limitación se debe a que las dimensiones internas de los tubos de cuarzo restringen el número de obleas que pueden alojarse en un solo tubo. Para hacer frente a este reto, se han propuesto varias soluciones estratégicas.

Un enfoque eficaz consiste en optimizar la configuración de la barca de grafito, que es el soporte utilizado para sostener las obleas durante el proceso de PECVD. Reduciendo el número de obleas cargadas por bote, es posible encajar las obleas dentro de los confines del tubo de cuarzo sin comprometer la eficacia del proceso. Este método garantiza que las obleas estén adecuadamente espaciadas y puedan recubrirse uniformemente con las películas necesarias.

Otra solución consiste en modificar la estructura de la propia barca de grafito. Las innovaciones en el diseño de la barca pueden facilitar una mejor alineación y espaciado de las obleas, permitiendo un uso más eficiente del espacio disponible dentro del tubo de cuarzo. Estas modificaciones pueden incluir cambios en la forma o el tamaño de la barca, o la incorporación de estructuras de soporte adicionales para sujetar las obleas de forma segura sin sobrecargar el tubo.

| Solución | Descripción |

|---|---|

| Reducción de obleas por bote | Reducir el número de obleas cargadas por bote de grafito para que se ajusten a las dimensiones del tubo de cuarzo. |

| Modificar la estructura de la barca | Innovar el diseño de la barca de grafito para optimizar la alineación y el espaciado de las obleas dentro del tubo. |

Estos ajustes no sólo ayudan a superar las limitaciones impuestas por el tamaño de los tubos de cuarzo, sino que también contribuyen a mantener la calidad y uniformidad del proceso de recubrimiento PECVD. Mediante la aplicación de estas soluciones, los fabricantes pueden seguir aprovechando las ventajas del PECVD tubular para obleas de gran tamaño, garantizando que el equipo siga siendo adaptable y eficaz ante la evolución de las exigencias tecnológicas.

Limitaciones de longitud de la zona de temperatura

A medida que las dimensiones del bote de grafito se amplían para dar cabida a obleas de mayor tamaño, la longitud de las zonas de temperatura también debe aumentar. Esta extensión es crucial para garantizar que toda la barca se calienta uniformemente, lo que es esencial para mantener una deposición uniforme de la película y evitar gradientes térmicos que podrían degradar la calidad de las capas depositadas. Las zonas de temperatura más largas hacen necesaria la introducción de puntos de control de temperatura adicionales para gestionar eficazmente el proceso de calentamiento.

Estos puntos de control se colocan estratégicamente a lo largo de la zona de temperatura para supervisar y ajustar la temperatura en tiempo real. Cada punto de control está equipado con sensores que proporcionan información al sistema, lo que permite realizar ajustes precisos que garantizan que la temperatura se mantiene dentro del rango óptimo. Este nivel de precisión es vital para la deposición de películas de alta calidad, que son fundamentales para reducir la reflectividad de la superficie y mejorar la absorción de la luz en las obleas.

Además, la mayor longitud de las zonas de temperatura también repercute en la gestión térmica general del sistema PECVD. El sistema debe diseñarse para gestionar la carga térmica adicional, lo que puede suponer un reto dadas las limitaciones que supone mantener una distribución uniforme de la temperatura. Este reto se ve agravado por la necesidad de garantizar que los puntos de control de temperatura estén sincronizados para evitar cualquier sobrecalentamiento o subcalentamiento localizado que pueda afectar a la uniformidad de la película depositada.

En resumen, la ampliación de las dimensiones de los botes de grafito para dar cabida a obleas más grandes requiere el correspondiente aumento de la longitud de las zonas de temperatura. Este requisito exige mecanismos de control de la temperatura más sofisticados, incluida la adición de múltiples puntos de control, para garantizar el calentamiento uniforme de toda la barquilla y la deposición satisfactoria de películas de alta calidad.

Actualizaciones de componentes de apoyo

Las actualizaciones de componentes críticos como la fuente de alimentación de RF, el caudal de gas y las bombas secas son esenciales para adaptarse a las demandas de obleas más grandes en los sistemas PECVD tubulares. Estas mejoras son fundamentales para mantener un rendimiento óptimo y garantizar la uniformidad del proceso de deposición en las dimensiones ampliadas de las obleas.

La fuente de alimentación de RF debe incrementarse para generar mayores corrientes de RF, necesarias para mantener la descarga de plasma requerida para el proceso de deposición. Este aumento de la potencia de RF es directamente proporcional al tamaño de las obleas, ya que las obleas más grandes requieren más energía para mantener la misma densidad y uniformidad del plasma. Además, el caudal de los gases reactivos debe ajustarse para garantizar que la distribución del gas se mantenga uniforme en toda la superficie de las obleas más grandes. Este ajuste es crucial para lograr un grosor y una calidad uniformes de la película.

Además, la selección de bombas secas se vuelve más crítica a medida que aumenta el volumen del sistema con obleas más grandes. Las bombas secas garantizan que el entorno de vacío permanezca estable y libre de contaminantes, lo que es esencial para la deposición de alta calidad de películas finas. La combinación de estas mejoras garantiza que el sistema PECVD pueda hacer frente a las crecientes demandas de obleas más grandes sin comprometer la calidad de las películas depositadas.

Conclusión y perspectivas de futuro

Importancia de las obleas de gran tamaño

Las obleas de gran tamaño son fundamentales para reducir los costes en el sector de las células de silicio cristalino. La transición de los tamaños de oblea tradicionales a formatos más grandes, como M6 y M12, introduce una nueva serie de retos que requieren una reevaluación y adaptación exhaustivas de los procesos de fabricación actuales.

Una de las principales ventajas de adoptar obleas de mayor tamaño es la posibilidad de reducir considerablemente los costes tanto de fabricación de células como de embalaje de módulos. Por ejemplo, la oblea M6, con un diámetro de 166 mm, ofrece tiempos de proceso comparables al antiguo estándar M2, lo que reduce los gastos generales de fabricación. Del mismo modo, la oblea M12, con una longitud de borde de 210 mm, amplía aún más estas ventajas de ahorro de costes al optimizar el uso de material y minimizar los residuos.

Sin embargo, la integración de estas obleas de mayor tamaño en las líneas de producción existentes no está exenta de obstáculos. La compatibilidad de los equipos se convierte en un problema crítico, ya que la maquinaria tradicional puede no estar diseñada para manejar las mayores dimensiones y peso de las obleas M6 y M12. Esto requiere actualizaciones tecnológicas y soluciones innovadoras que garanticen una integración y un funcionamiento sin fisuras.

En el contexto de los equipos PECVD (deposición química en fase vapor mejorada por plasma), esenciales para mejorar la absorción de la luz y reducir la reflectividad de las superficies, las adaptaciones son cruciales. El sistema PECVD tubular, en particular, debe modificarse para adaptarse a obleas de mayor tamaño. Esto incluye ajustes en el tamaño del tubo de cuarzo, las longitudes de las zonas de temperatura y los componentes de apoyo, como las fuentes de alimentación de RF y los sistemas de flujo de gas.

| Reto | Solución |

|---|---|

| Compatibilidad de equipos | Actualizaciones tecnológicas |

| Limitaciones del tamaño del tubo de cuarzo | Modificación de la estructura del bote de grafito |

| Limitaciones de longitud de la zona de temperatura | Aumento de los puntos de control de temperatura |

| Mejoras de los componentes de apoyo | Mejorar los sistemas de alimentación de RF y de flujo de gas |

Estas adaptaciones no sólo abordan los retos inmediatos que plantean las obleas de mayor tamaño, sino que también allanan el camino para futuros avances en el sector. Al invertir en estas mejoras, los fabricantes pueden aprovechar todo el potencial de las obleas de gran tamaño y, en última instancia, conseguir procesos de producción más eficientes y rentables.

Impacto y desarrollo de la industria

La transición a obleas de silicio de gran tamaño, como las M6 (166 mm) y M12 (210 mm), requiere adaptaciones significativas en equipos y procesos, especialmente en el ámbito del depósito químico en fase vapor mejorado por plasma (PECVD). A medida que la industria solar se esfuerza por reducir costes y aumentar los rendimientos de producción, el papel de la tecnología PECVD es cada vez más fundamental. El PECVD en tubo, en particular, se enfrenta al doble reto de mejorar su capacidad y garantizar al mismo tiempo la compatibilidad con estos formatos de oblea más grandes.

Para prestar un servicio eficaz e impulsar el desarrollo de la industria, el PECVD en tubo debe someterse a varias actualizaciones críticas. Entre ellas se incluyen la ampliación de las dimensiones de los tubos de cuarzo para acomodar cargas de obleas más grandes, la optimización de la longitud de las zonas de temperatura para garantizar un recubrimiento uniforme y la mejora de la alimentación de RF y los caudales de gas para gestionar el aumento de la superficie de las obleas. Cada una de estas modificaciones es esencial para mantener los altos estándares de calidad de la película y la eficiencia de la producción, que son cruciales para los continuos avances de la industria solar.

Además, la adopción de obleas de gran tamaño no es sólo una cuestión de ampliación, sino que implica una reevaluación exhaustiva de los actuales paradigmas de fabricación. La industria debe innovar no sólo en el diseño de equipos, sino también en la integración de procesos, como el uso de equipos de PECVD 2 en 1 en la cara posterior que combinan películas de alúmina y nitruro de silicio. Esta integración no sólo agiliza el proceso de producción, sino que también contribuye a la reducción global de costes y al aumento de la eficiencia que prometen las obleas de gran tamaño.

En esencia, la adaptación del PECVD en tubo a obleas de gran tamaño es un microcosmos del cambio más amplio de la industria hacia una tecnología solar más eficiente, escalable y rentable. A medida que estas adaptaciones se consoliden, no sólo resolverán los retos inmediatos, sino que también allanarán el camino para futuras innovaciones en la producción de energía solar.

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes