Introducción

Tabla de contenido

- Introducción

- Comprender el prensado isostático

- Prensado isostático en frío (CIP)

- Prensado isostático en caliente (HIP)

- Aplicaciones de HIP en diversas industrias

- Fundamentos del proceso y pasos de fabricación.

- Papel de los contenedores herméticamente cerrados

- Uso de gases inertes como medio presurizado.

- Logro de densidad a través del HIP y su dependencia del control cuidadoso de varios factores

- Requisito de polvos esféricos limpios e importancia de evitar la contaminación

- Comparación entre CIP y HIP

- Comparación de las capacidades de HIP con otros métodos de compactación

- Conclusión

El prensado isostático es un método de compactación que ofrece ventajas únicas para lograr una densidad uniforme y crear formas complejas. A diferencia de otros métodos de compactación, el prensado isostático utiliza moldes flexibles para reducir la fricción y permitir diseños complejos. En esta publicación de blog, profundizaremos en el concepto de prensado isostático y exploraremos sus aplicaciones en diversas industrias. También compararemos el prensado isostático con otros métodos de compactación para comprender sus capacidades y limitaciones. Entonces, si tienes curiosidad sobre el fascinante mundo del prensado isostático y cómo puede beneficiar a tu negocio, ¡sigue leyendo!

Comprender el prensado isostático

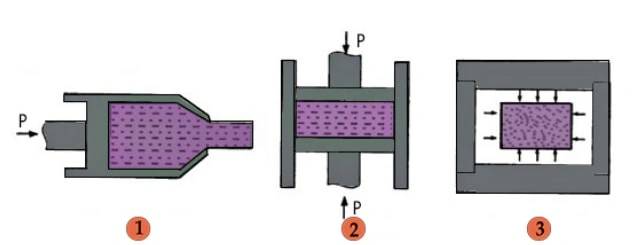

Concepto de prensado isostático.

El prensado isostático es una técnica de procesamiento de polvo que utiliza la presión del fluido para compactar la pieza. Los polvos metálicos se colocan en un recipiente flexible, que actúa como molde para la pieza. Se aplica presión de fluido sobre toda la superficie exterior del recipiente, lo que hace que presione y forme el polvo en la geometría correcta. A diferencia de otros procesos que ejercen fuerzas sobre el polvo a través de un eje, el prensado isostático utiliza presión desde todas partes.

Beneficios de la densidad uniforme

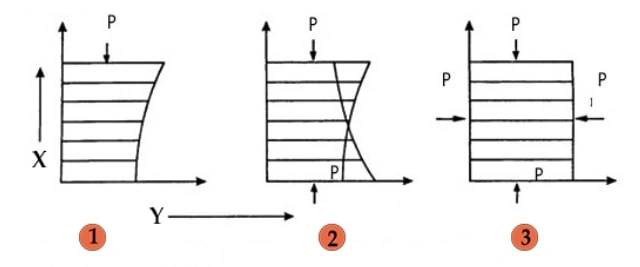

Una de las principales ventajas del prensado isostático es la capacidad de lograr una densidad uniforme dentro de la pieza compactada. Los métodos de procesamiento convencionales a menudo dan como resultado variaciones de densidad, particularmente en determinadas piezas. El prensado isostático proporciona una solución a este problema al ejercer una presión total, asegurando una compactación uniforme del polvo. Esto conduce a una densidad constante en toda la pieza, lo cual es crucial para su rendimiento y propiedades del material.

Papel de los moldes flexibles para reducir la fricción y permitir formas complejas

El prensado isostático utiliza moldes elastoméricos flexibles en lugar de matrices rígidas. El polvo se carga en el molde, que luego se sella y se coloca en un recipiente a presión. La presión se aplica a través de un líquido, lo que permite compactar el polvo en condiciones hidrostáticas. Esto reduce o elimina la fricción en la pared del troquel, lo que resulta en una mayor precisión de las superficies prensadas.

Además, el uso de moldes flexibles permite la producción de formas complejas. El molde puede adaptarse a geometrías intrincadas, lo que resulta especialmente beneficioso para piezas con formas irregulares o relaciones elevadas entre espesor y diámetro. La combinación de moldes flexibles y presión general en el prensado isostático permite la creación de piezas complejas y formadas con precisión.

El prensado isostático, ya sea en frío o en caliente, ofrece varias ventajas en términos de uniformidad de densidad, utilización del material y capacidad de producir piezas con formas complejas. Si bien existen limitaciones en términos de capacidades de tamaño y forma, el prensado isostático sigue siendo una técnica valiosa de compactación de polvo en muchas industrias.

Prensado isostático en frío (CIP)

Mecanismo de trabajo del CIP

El prensado isostático en frío (CIP) es un método de procesamiento de materiales que implica compactar polvos encerrándolos en un molde de elastómero. Luego, este molde se somete a una presión líquida uniforme desde todas las direcciones, comprimiendo los polvos y creando un sólido muy compacto. Este proceso se basa en la ley de Pascal, que establece que la presión aplicada a un fluido encerrado se transmite en todas direcciones sin ningún cambio de magnitud.

Uso de membranas flexibles y diversos materiales de molde.

CIP utiliza moldes de elastómeros, como uretano, caucho o cloruro de polivinilo, que tienen baja resistencia a la deformación. Estas membranas flexibles permiten la distribución uniforme de la presión en todo el molde, lo que da como resultado la compactación de los polvos en una masa sólida homogénea.

Limitaciones de tamaño basadas en el tamaño del recipiente a presión

Las limitaciones de tamaño de CIP están determinadas por la capacidad del recipiente a presión utilizado. Los equipos de prensado isostático en frío están disponibles en una variedad de tamaños, desde unidades de laboratorio con diámetros internos pequeños hasta unidades de más de 2 m de ancho. Los niveles de presión operativa pueden alcanzar hasta 900 MPa (130.000 psi).

Beneficios de los efectos de fricción minimizados

En comparación con el prensado con matriz, el prensado isostático en frío ofrece la ventaja de lograr densidades más uniformes debido a los efectos de fricción minimizados. El molde flexible utilizado en CIP permite la compresión de polvos sin las limitaciones de las herramientas rígidas. Esto da como resultado una distribución más uniforme de la presión y un mayor nivel de precisión dimensional.

Limitaciones en comparación con el prensado

Si bien el prensado isostático en frío ofrece beneficios como densidades uniformes y efectos de fricción minimizados, tiene limitaciones en comparación con el prensado con matriz. El control dimensional en CIP generalmente no es tan estricto como con el prensado debido a las herramientas flexibles. Sin embargo, se pueden incorporar miembros rígidos al conjunto de molde para producir superficies precisas cuando se desee.

En general, el prensado isostático en frío es un método versátil para compactar materiales en polvo en masas sólidas homogéneas. Se utiliza comúnmente en diversas industrias, incluidas las de plástico, cerámica, metalurgia de polvos y objetivos de pulverización catódica, y ofrece beneficios como densidades uniformes y efectos de fricción minimizados. Sin embargo, es importante considerar las limitaciones de CIP, como el control dimensional y las limitaciones de tamaño basadas en el tamaño del recipiente a presión.

Prensado isostático en caliente (HIP)

El prensado isostático en caliente (HIP) es una técnica de fabricación que utiliza calor y presión para mejorar las propiedades físicas de los metales y las cerámicas. Se utiliza comúnmente para reducir la porosidad y aumentar la densidad de los materiales, lo que da como resultado propiedades mecánicas mejoradas.

Aplicaciones de HIP en diversas industrias

HIP se utiliza ampliamente en diversas industrias para diferentes aplicaciones. En pulvimetalurgia, permite la compresión de polvos metálicos a altas temperaturas y presiones, dando como resultado un producto con una microestructura recocida homogénea y mínimas impurezas. Esto es especialmente beneficioso para componentes aeroespaciales y otras aplicaciones críticas.

Fundamentos del proceso y pasos de fabricación.

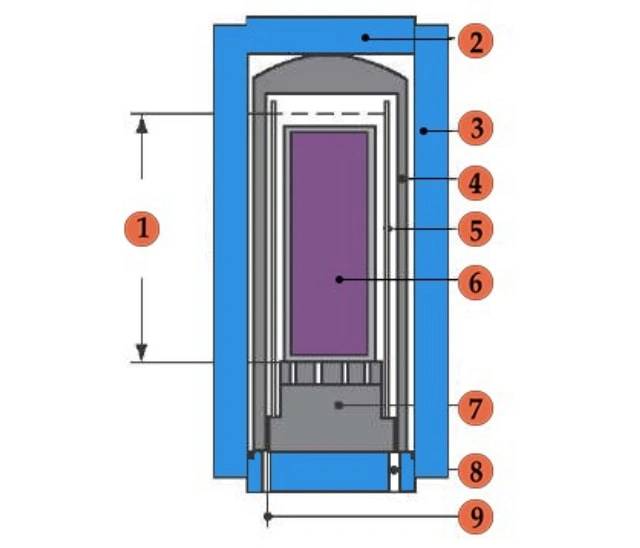

Durante HIP, los materiales se someten a altas temperaturas y presiones en un recipiente a presión. La temperatura, la presión y el tiempo del proceso se controlan con precisión para lograr las propiedades deseadas del material. Las piezas se calientan en un gas inerte, como el argón, que aplica una presión uniforme en todas las direcciones. Esta presión hace que el material se vuelva "plástico", lo que permite que los huecos colapsen y que las superficies se unan por difusión, lo que da como resultado una densidad casi teórica.

Papel de los contenedores herméticamente cerrados

Los contenedores herméticamente sellados desempeñan un papel crucial en el proceso HIP. Garantizan que el medio a presión, normalmente un gas inerte, no penetre en el material. Esto es especialmente importante para piezas de fabricación aditiva, ya que la alta densidad lograda durante la fabricación permite el procesamiento HIP sin cápsulas.

Uso de gases inertes como medio presurizado.

Los gases inertes, como el argón, se utilizan comúnmente como medio presurizado en HIP. Estos gases evitan reacciones químicas con el material durante el proceso. La aplicación tanto de calor como de presión ayuda a eliminar pequeños huecos del material, aumentando la densidad y asegurando una composición uniforme.

Logro de densidad a través del HIP y su dependencia del control cuidadoso de varios factores

HIP juega un papel crucial para lograr una alta densidad del material. Al controlar cuidadosamente factores como la temperatura, la presión y el tiempo del proceso, los huecos en el material colapsan y se producen uniones por difusión, lo que da como resultado una densidad cercana a la teórica. El control cuidadoso de estos factores es esencial para garantizar las propiedades deseadas del material.

Requisito de polvos esféricos limpios e importancia de evitar la contaminación

Para lograr resultados óptimos en HIP, se requieren polvos limpios y esféricos. La contaminación puede tener un impacto significativo en el producto final, afectando sus propiedades mecánicas. Por lo tanto, es fundamental evitar la contaminación y utilizar polvos de alta calidad en el proceso HIP.

En general, el prensado isostático en caliente (HIP) es una técnica de fabricación valiosa que puede mejorar las propiedades físicas de los metales y las cerámicas. Al controlar cuidadosamente la temperatura, la presión y el tiempo del proceso, HIP puede reducir la porosidad, aumentar la densidad y mejorar las propiedades mecánicas de los materiales. Tiene diversas aplicaciones en industrias como la aeroespacial, la pulvimetalurgia y la fabricación aditiva. Para lograr resultados óptimos, es fundamental utilizar polvos limpios y evitar la contaminación durante el proceso.

Comparación entre CIP y HIP

Comparación de tolerancias dimensionales alcanzables

Tanto el proceso CIP como el HIP utilizan construcciones de múltiples materiales. CIP utiliza carcasas de polímero con polvos cerámicos, mientras que HIP implica una carcasa de material de lámina de acero dulce soldada con aleaciones de pulvimetalurgia de alta gama. Estos métodos ofrecen la oportunidad de realizar un preprocesamiento de construcciones en un solo paso mediante la fabricación aditiva de múltiples materiales. Este enfoque puede ser particularmente ventajoso para producir series pequeñas o prototipos, reduciendo potencialmente los costos de fabricación al permitir una mayor complejidad de las piezas con menos pasos de procesamiento y tiempo.

Potencial para producir formas complejas.

CIP es excelente para producir formas complejas debido a su capacidad para crear moldes detallados. Por otro lado, HIP se utiliza comúnmente para la densificación de geometrías complejas y componentes críticos. Puede mejorar las propiedades mecánicas y la uniformidad de los materiales.

Posibilidad de conseguir superficies netas incorporando miembros rígidos al molde.

La elección del método correcto entre el prensado isostático en frío (CIP) y el prensado isostático en caliente (HIP) depende de los requisitos del material, la aplicación prevista y las propiedades deseadas. CIP es ideal para conformado preliminar y geometrías simples. Es apto para materiales sensibles a las altas temperaturas ya que es un proceso en frío. Por otro lado, HIP requiere temperaturas elevadas para su difusión y consolidación. HIP ofrece una solución integral para mejorar las propiedades de los materiales, minimizar los defectos y lograr resultados de alto rendimiento.

En última instancia, la elección entre CIP y HIP dependerá de las necesidades específicas de su proyecto y de los resultados deseados en términos de tolerancias dimensionales, complejidad de formas y propiedades del material.

Comparación de las capacidades de HIP con otros métodos de compactación

Porcentaje de densificación

El prensado isostático en caliente (HIP) es un método de compactación que combina alta presión y alta temperatura para lograr densificación y mejorar las propiedades mediante difusión y consolidación. Este método es especialmente valioso para materiales que requieren integridad estructural mejorada, porosidad reducida y propiedades mecánicas más altas. En comparación, el prensado isostático en frío (CIP) implica la compactación en frío utilizando presión isostática pero no implica altas temperaturas.

Aplicaciones basadas en el tamaño de la pieza, la complejidad y el nivel de densificación

HIP es capaz de fabricar una amplia gama de tipos de componentes, incluidos componentes metálicos grandes y masivos con forma casi neta que pesan hasta 30 toneladas. También se puede utilizar para producir pequeñas herramientas de corte PM HSS o incluso piezas muy pequeñas, como brackets dentales. CIP, por otro lado, se utiliza a menudo para dar forma y consolidación inicial a materiales en polvo.

Impacto del tamaño, la densidad y el rendimiento en el enfoque P/M

El tamaño, la densidad y el rendimiento de un componente son factores clave que dictan el enfoque de la metalurgia de polvos (P/M). HIP es un proceso de alto rendimiento, alta calidad y rentable para la producción de componentes metálicos o cerámicos. A menudo se utiliza en combinación con otros procesos de PM, como el moldeo por inyección de metales (MIM), el prensado y la sinterización, o tecnologías de fabricación aditiva para la densificación de piezas y la producción de barras o losas semiacabadas. El proceso CIP también se puede combinar con HIP, conocido como CHIP, donde el polvo suelto se compacta en frío, luego se sinteriza y finalmente se post-HIP para lograr piezas completamente densas.

En general, HIP ofrece capacidades únicas en términos de porcentaje de densificación, aplicaciones basadas en el tamaño y la complejidad de la pieza, y el impacto del tamaño, la densidad y el rendimiento en el enfoque P/M. Es un método de compactación versátil y eficaz para producir materiales de alto rendimiento con propiedades mecánicas e integridad estructural superiores.

Conclusión

En conclusión, el prensado isostático ofrece numerosas ventajas a la hora de conseguir una densidad uniforme y crear formas complejas. El prensado isostático en frío (CIP) minimiza los efectos de fricción y permite el uso de diversos materiales de molde, mientras que el prensado isostático en caliente (HIP) utiliza contenedores herméticamente sellados y gases inertes para lograr componentes de alta densidad. Al comparar CIP y HIP, las tolerancias dimensionales, la producción de formas complejas y la incorporación neta de la superficie son factores importantes a considerar. Además, al comparar HIP con otros métodos de compactación, se deben tener en cuenta factores como el porcentaje de densificación, el tamaño y la complejidad de la pieza y el impacto en el rendimiento. En general, el prensado isostático demuestra ser un método de compactación versátil y eficiente para diversas industrias.

Productos relacionados

- Máquina de Prensado Isostático en Frío CIP para Producción de Piezas Pequeñas 400Mpa

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

Artículos relacionados

- Guía completa de prensado isostático: procesos y características

- Tecnología de prensado isostático: Principios, clasificación y aplicaciones

- Guía completa de prensado isostático: tipos, procesos y características(3)

- Comprensión del prensado isostático: proceso, beneficios, limitaciones y aplicaciones

- Procesos de producción de varillas cerámicas de circonio: Prensado isostático frente a prensado en seco