Introducción a la máquina de fabricación de muestras hidráulica manual

Componentes y funcionalidad

La máquina de toma de muestras hidráulica manual es un sofisticado equipo diseñado para la preparación precisa de muestras. Se compone de varios componentes clave, cada uno juega un papel crucial en el proceso de toma de muestras. El componente principal es el molde de toma de muestras, que se compone de un punzón superior, una matriz intermedia, un punzón inferior y una matriz eyectora. Estos elementos trabajan al unísono para formar y expulsar la muestra con precisión.

Además del molde, la máquina cuenta con un medidor hidráulico que supervisa y controla la presión aplicada durante el proceso de toma de muestras. Esto garantiza la consistencia y precisión del producto final. Otro componente esencial es el gato manual, que proporciona la fuerza mecánica necesaria para accionar el sistema hidráulico. Por último, el fuselaje aloja todos estos componentes, garantizando su alineación y funcionamiento seguro.

Cada uno de estos componentes está meticulosamente diseñado y fabricado para soportar los rigores del proceso de toma de muestras, garantizando que la máquina pueda producir muestras de alta calidad de forma fiable y eficiente.

Tipos de moldes

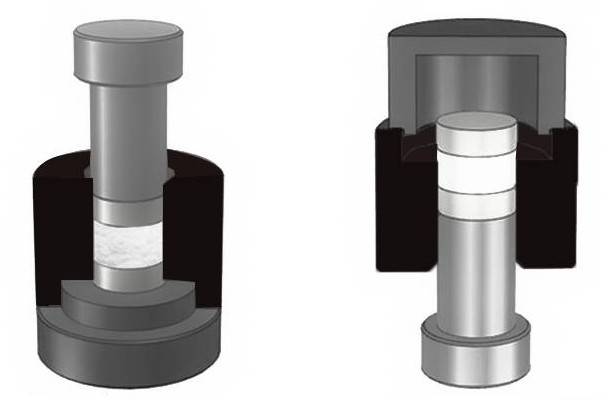

Los moldes de las máquinas hidráulicas manuales de toma de muestras se clasifican en diferentes conjuntos en función de su diseño y funcionalidad, centrándose principalmente en sus mecanismos de eyección. Los tipos más comunes sonjuegos de cuatro piezas yjuegos de tres piezas.

-

Juegos de cuatro piezas: Estos moldes constan de un punzón superior, una matriz intermedia, un punzón inferior y una matriz eyectora. Esta completa configuración garantiza un control preciso del proceso de fabricación de comprimidos, facilitando una expulsión suave y reduciendo el riesgo de atascos.

-

Juegos de tres piezas: Estos moldes son algo más sencillos y constan de un punzón superior, una matriz intermedia y un punzón inferior. Aunque ofrecen un diseño más sencillo, siguen siendo eficaces para determinados métodos de expulsión, aunque con un control ligeramente menor en comparación con los juegos de cuatro piezas.

La elección entre estos tipos depende a menudo de los requisitos específicos del proceso de expulsión, equilibrando la necesidad de precisión con la sencillez de funcionamiento.

Análisis de los problemas de desmoldeo

Factores relacionados con el polvo

Las cuestiones relacionadas con los factores del polvo influyen significativamente en la calidad del moldeo y pueden provocar el atasco del molde en las prensas manuales de comprimidos. Entre estos factorescontenido de humedad desempeña un papel fundamental. Un exceso de humedad puede hacer que el polvo se aglomere, dificultando una compactación uniforme y provocando que la dureza de los comprimidos no sea homogénea. A la inversa, un polvo demasiado seco puede dar lugar a malas propiedades aglutinantes, haciendo que los comprimidos se desmoronen o se rompan con facilidad.

La finura del polvo es otro parámetro crítico. Los polvos demasiado gruesos pueden no llenar adecuadamente las cavidades del molde, lo que da lugar a una formación incompleta del comprimido o a comprimidos débiles. Por otra parte, los polvos demasiado finos pueden crear una fricción excesiva durante el proceso de compresión, provocando un mayor desgaste del molde y posibles atascos.

Resistencia a la presión del cilindro ydensidad aparente son también factores determinantes de la calidad del moldeo. Una presión insuficiente del cilindro puede dar lugar a comprimidos demasiado blandos, mientras que una presión excesiva puede hacer que el molde se deforme o se rompa. La densidad aparente, que se refiere a la masa del polvo por unidad de volumen, influye en la uniformidad de la tableta. Una densidad aparente incoherente puede provocar variaciones en el peso y la dureza del comprimido.

Por último,la fluidez del polvo afecta a la facilidad con la que fluye en las cavidades del molde. Una fluidez deficiente puede causar una distribución desigual del polvo, lo que da lugar a comprimidos no uniformes y aumenta el riesgo de atasco del molde. Garantizar una fluidez óptima mediante la mezcla y el acondicionamiento adecuados es esencial para una producción de comprimidos eficaz y fiable.

Factores del molde

La longevidad y el rendimiento de un molde en una comprimidora manual dependen en gran medida de varios factores clave: material, diseño, procesamiento y mantenimiento. Cada uno de estos elementos desempeña un papel crucial para garantizar la eficacia y durabilidad del molde.

Selección del material

La elección del material del molde es primordial. Los materiales de alta calidad, como el acero endurecido, ofrecen una mayor resistencia al desgaste y pueden soportar las altas presiones y el uso frecuente inherentes al prensado de comprimidos. Por el contrario, los materiales de calidad inferior pueden provocar un desgaste prematuro, comprometiendo la integridad y el rendimiento del molde.

Consideraciones sobre el diseño

Un molde bien diseñado es esencial para un rendimiento óptimo. El diseño debe tener en cuenta los requisitos específicos del comprimido que se va a producir, incluidos el tamaño, la forma y el tipo de polvo que se va a comprimir. Las características avanzadas de diseño, como superficies internas lisas y dimensiones precisas, pueden reducir la fricción y el desgaste, prolongando así la vida útil del molde.

Técnicas de procesamiento

El proceso de fabricación del molde es otro factor crítico. El mecanizado de precisión y el tratamiento térmico son necesarios para garantizar que el molde pueda soportar las tensiones mecánicas del proceso de prensado de comprimidos. Cualquier desviación en estos procesos puede dar lugar a moldes de calidad inferior propensos a fallar.

Prácticas de mantenimiento

Un mantenimiento regular es indispensable para conservar el rendimiento y la longevidad del molde. Esto incluye la limpieza del molde después de cada uso, la inspección para detectar signos de desgaste y la solución inmediata de cualquier problema. Unas prácticas adecuadas de lubricación y almacenamiento también pueden evitar un desgaste innecesario y garantizar que el molde se mantenga en óptimas condiciones.

Factores del cuerpo de la máquina

La alineación de la columna, el procesamiento de la viga y la calidad de la instalación son componentes críticos que influyen significativamente en la precisión operativa de las prensas manuales para tabletas. Estos factores, a menudo pasados por alto, pueden conducir a una cascada de problemas si no se gestionan meticulosamente.

Alineación de columnas

La correcta alineación de las columnas es esencial para garantizar que la máquina funcione con suavidad y precisión. Las columnas mal alineadas pueden causar una distribución desigual de la presión, lo que provoca una mala calidad de los comprimidos y frecuentes atascos del molde. El proceso de alineación implica ajustes precisos para garantizar que todas las columnas estén perfectamente paralelas, lo que es crucial para mantener una presión constante en todo el molde.

Procesamiento del haz

La calidad del procesamiento del haz influye directamente en la capacidad de la máquina para aplicar una presión uniforme. Un haz mal procesado puede dar lugar a una compresión desigual, provocando que los comprimidos varíen en densidad y dureza. Esta variabilidad no sólo afecta a la calidad de los comprimidos, sino que también aumenta la probabilidad de daños en el molde debido a la distribución desigual de la tensión. El procesamiento de alta calidad de la viga garantiza que ésta sea a la vez fuerte y flexible, capaz de soportar las presiones necesarias para una compresión eficaz de las tabletas.

Calidad de la instalación

La calidad de la instalación es otro factor fundamental que determina la precisión de funcionamiento de la máquina. Una máquina mal instalada puede provocar la desalineación de los componentes, causando ineficiencias operativas y riesgos potenciales para la seguridad. Una instalación adecuada implica no sólo la colocación física de la máquina, sino también la calibración de todos los componentes para garantizar su funcionamiento óptimo. Esto incluye la comprobación de cualquier interferencia potencial y asegurarse de que todas las piezas móviles están correctamente lubricadas y ajustadas.

Factores del operador

Un funcionamiento, mantenimiento y manejo adecuados son fundamentales para evitar el atasco de los moldes y garantizar la seguridad durante el funcionamiento de las prensas manuales de comprimidos. Los operarios deben recibir una formación completa sobre los procedimientos correctos para manejar el equipo con eficacia. Esto incluye comprender los requisitos específicos para cargar y descargar los moldes, así como los ajustes adecuados para la presión hidráulica y otros parámetros operativos.

Las rutinas de mantenimiento son igualmente críticas. Las revisiones periódicas y la sustitución a tiempo de los componentes desgastados pueden prolongar considerablemente la vida útil de la máquina y reducir la probabilidad de averías inesperadas. Los operadores deben estar familiarizados con el programa de mantenimiento y ser capaces de realizar tareas básicas de conservación, como lubricar las piezas móviles e inspeccionar en busca de signos de desgaste.

Las técnicas de manipulación también desempeñan un papel fundamental. Una manipulación inadecuada de los moldes, como dejarlos caer o exponerlos a temperaturas extremas, puede provocar daños y los consiguientes problemas de atasco. Los operarios deben recibir formación para manipular los moldes con cuidado, asegurándose de que se almacenan y transportan correctamente.

Siguiendo estas directrices, los operarios pueden contribuir a un funcionamiento más seguro y eficaz de las prensas manuales de comprimidos, minimizando el riesgo de atasco de los moldes y otros problemas relacionados.

Productos relacionados

- Máquina automática de prensa de pastillas hidráulica de laboratorio para uso en laboratorio

- Anillo de Matriz para Prensas Rotativas de Tabletas Multi-Punzón para Moldes Ovalados y Cuadrados Giratorios

- Máquina manual de prensa de tabletas de un solo punzón Máquina de punzonado de tabletas TDP

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Prensa de Anillo para Aplicaciones de Laboratorio

Artículos relacionados

- Pasos operativos y accesorios de repuesto de la prensa de tabletas completamente automática

- Una guía detallada sobre prensas de laboratorio y producción de pellets de KBr

- Prensa de pellets hidráulica manual: una herramienta eficiente para la preparación de análisis espectrales

- Prensa Hidráulica Automática: La Guía Definitiva para la Preparación Eficaz de Muestras y Procesos Industriales

- Una guía completa sobre cómo prensar pellets XRF utilizando una prensa hidráulica automática KinTek