Introducción

El prensado isostático es un método para compactar polvo o materiales granulados en la forma y densidad deseadas. Este proceso implica aplicar presión uniformemente desde todas las direcciones al material, generalmente utilizando un medio fluido como gas o líquido. El prensado isostático se utiliza comúnmente en la fabricación de cerámicas, metales y compuestos. En el campo de los sensores de oxígeno, el prensado isostático es una técnica popular para producir sensores confiables y de alta calidad con excelente sensibilidad y estabilidad. En este artículo, exploraremos las ventajas de utilizar el prensado isostático para sensores de oxígeno.

Tabla de contenido

- Introducción

- ¿Qué es el prensado isostático?

- Tipos de prensado isostático

- Ventajas del prensado isostático

- Densidad uniforme y precisión mejorada

- Mayor resistencia y durabilidad

- Producción rentable

- Formas complejas de sensores

- Escalabilidad y eficiencia

- Posibilidades de aleación mejoradas

- Resistencia mejorada al desgaste y a la corrosión

- Bajo costo de herramientas

- Reducción de soldaduras

- Consistencia de las propiedades mecánicas

- Sensores de oxígeno

- Ventajas de utilizar prensado isostático para sensores de oxígeno

- Conclusión

¿Qué es el prensado isostático?

El prensado isostático es una técnica que aplica una fuerza uniforme e igual sobre todo el producto, independientemente de su forma o tamaño. Este proceso se utiliza para crear materiales densos y uniformes que son ideales para una amplia gama de aplicaciones. El proceso implica la aplicación de igual presión a un polvo compactado para lograr una densidad óptima y uniformidad de microestructura. A través de este proceso, la prensa utiliza un gas o líquido para aplicar fuerza a un recipiente herméticamente cerrado lleno con el polvo metálico utilizando temperaturas ambiente o elevadas. Estos procesos se conocen como prensado isostático en caliente y en frío, respectivamente.

Tipos de prensado isostático

Hay tres tipos básicos de prensado isostático: prensado isostático en frío (CIP), prensado isostático en caliente (WIP) y prensado isostático en caliente (HIP). El prensado isostático en frío se aplica para consolidar polvos cerámicos o refractarios cargados en bolsas elastoméricas. El prensado isostático en caliente se diferencia del CIP sólo en que las formas se prensan a una temperatura cálida de aproximadamente 100 °C. El prensado isostático en caliente implica la aplicación simultánea de temperatura y presión para obtener piezas completamente densas (hasta una densidad teórica del 100 %) y se utiliza principalmente para cerámicas de ingeniería que requieren propiedades óptimas para aplicaciones de alto rendimiento.

Ventajas del prensado isostático

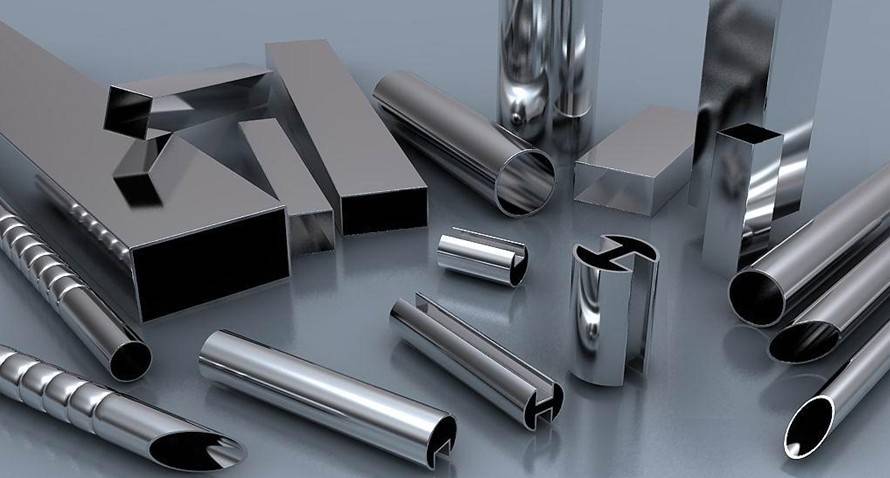

El prensado isostático tiene muchas ventajas sobre otros métodos de creación de materiales. Permite un mayor control sobre el producto final, una mejor consistencia y uniformidad, y la capacidad de crear formas y diseños más complejos. Además, el prensado isostático permite un mayor control sobre la densidad del producto final, lo que puede ser fundamental en aplicaciones donde la precisión es primordial. El polvo se compacta con la misma presión en todas las direcciones y, como no se necesita lubricante, se puede lograr una densidad alta y uniforme. El proceso elimina muchas de las restricciones que limitan la geometría de las piezas compactadas unidireccionalmente en matrices rígidas. Es aplicable a materiales costosos y difíciles de compactar, como superaleaciones, titanio, aceros para herramientas, acero inoxidable y berilio, con una utilización del material que es altamente eficiente.

Aplicaciones del prensado isostático

El prensado isostático se utiliza ampliamente en muchas industrias, como la farmacéutica, la de explosivos, la química, la alimentaria, la de combustible nuclear y la de ferritas. Es una de las máquinas de procesamiento farmacéutico más utilizadas. El uso de este sistema de presurización asegura una presión de compactación uniforme en toda la masa de polvo y una distribución homogénea de la densidad en el producto final. La industria aeroespacial y de defensa en rápido crecimiento está contribuyendo significativamente al crecimiento del mercado de prensado isostático. En la industria aeroespacial, se utiliza para fabricar piezas fundidas aeroespaciales, componentes de motores de aviones a reacción y álabes de turbinas. En la industria de defensa, se utiliza en la producción de materiales antibalas, piezas de armas y otros.

En resumen, el prensado isostático es una técnica importante que se utiliza para crear materiales densos y uniformes con mayor control sobre el producto final, consistencia y uniformidad mejoradas. Es aplicable a materiales costosos y difíciles de compactar con una utilización del material que es altamente eficiente. Tiene muchas aplicaciones en diversas industrias, como la farmacéutica, explosivas, química, alimentaria, de combustible nuclear y ferritas.

Tipos de prensado isostático

El prensado isostático tiene dos tipos principales: prensado isostático en frío (CIP) y prensado isostático en caliente (HIP). La principal diferencia entre los dos es la temperatura y presión aplicada durante el proceso.

Prensado isostático en frío (CIP)

El prensado isostático en frío implica compactar un polvo seco o semiseco en un molde elastomérico sumergido en un líquido presurizado. Se realiza a temperatura ambiente y normalmente se utiliza para producir piezas que no están sujetas a altas temperaturas o presiones. CIP se utiliza para consolidar polvos cerámicos o refractarios cargados en bolsas elastoméricas. Es el método preferido para materiales sensibles a la temperatura como cerámica, polvos metálicos, etc. CIP también es adecuado para la producción de bajo volumen de piezas especiales, para la creación de prototipos y para investigación y desarrollo. El proceso es muy eficiente y produce componentes fuertes, duraderos y con excelentes propiedades eléctricas. El prensado isostático en frío ofrece varias ventajas sobre los métodos de prensado convencionales, incluida una mayor densidad, uniformidad y estructura mejorada.

Prensado isostático en caliente (HIP)

El prensado isostático en caliente, por otro lado, se realiza a altas temperaturas y presiones y se utiliza para producir componentes que requieren alta resistencia y durabilidad. Implica la aplicación simultánea de temperatura y presión para obtener piezas completamente densas, hasta una densidad teórica del 100%, y se utiliza principalmente para cerámicas de ingeniería que requieren propiedades óptimas para aplicaciones de alto rendimiento. El proceso de densificación isostática en caliente se puede dividir en dos etapas. La primera etapa son los defectos internos y los poros en la presión externa son mayores que la resistencia a altas temperaturas del material de las condiciones de deformación plástica, los defectos y los poros se destruyen, lo que resulta en el contacto de la superficie interna entre sí. La segunda etapa es que la presión externa es menor que la resistencia a altas temperaturas del material, el material sufre fluencia a altas temperaturas, mientras que el contacto con la superficie de la aleación, la penetración mutua, la unión por difusión, elimina completamente los defectos y la porosidad. El prensado isostático en caliente permite la producción de componentes con densidad uniforme, lo cual es esencial para lograr mediciones precisas y confiables. Además, se puede utilizar para producir formas y estructuras complejas que serían difíciles o imposibles de lograr con otros métodos.

En resumen, tanto CIP como HIP son métodos muy eficaces de prensado isostático que producen componentes con propiedades únicas adecuadas para diferentes aplicaciones. El prensado isostático en frío es adecuado para materiales de baja temperatura y producción de bajo volumen, mientras que el prensado isostático en caliente es adecuado para materiales de alta temperatura y aplicaciones de alto rendimiento.

Ventajas del prensado isostático

Densidad uniforme y precisión mejorada

El prensado isostático crea una densidad uniforme del material del sensor, lo que mejora su precisión y sensibilidad. La presión uniforme aplicada desde todas las direcciones elimina la formación de bolsas de aire y defectos en el sensor, que pueden afectar su rendimiento.

Mayor resistencia y durabilidad

El prensado isostático mejora la resistencia general y la durabilidad del sensor, haciéndolo más resistente a daños por manipulación o uso. El proceso crea una densidad uniforme, lo que hace que el material del sensor sea más resistente y duradero.

Producción rentable

El prensado isostático proporciona una alternativa rentable a otros métodos de fabricación, lo que lo convierte en una opción atractiva para las empresas que buscan producir sensores de oxígeno de alta calidad sin gastar mucho dinero.

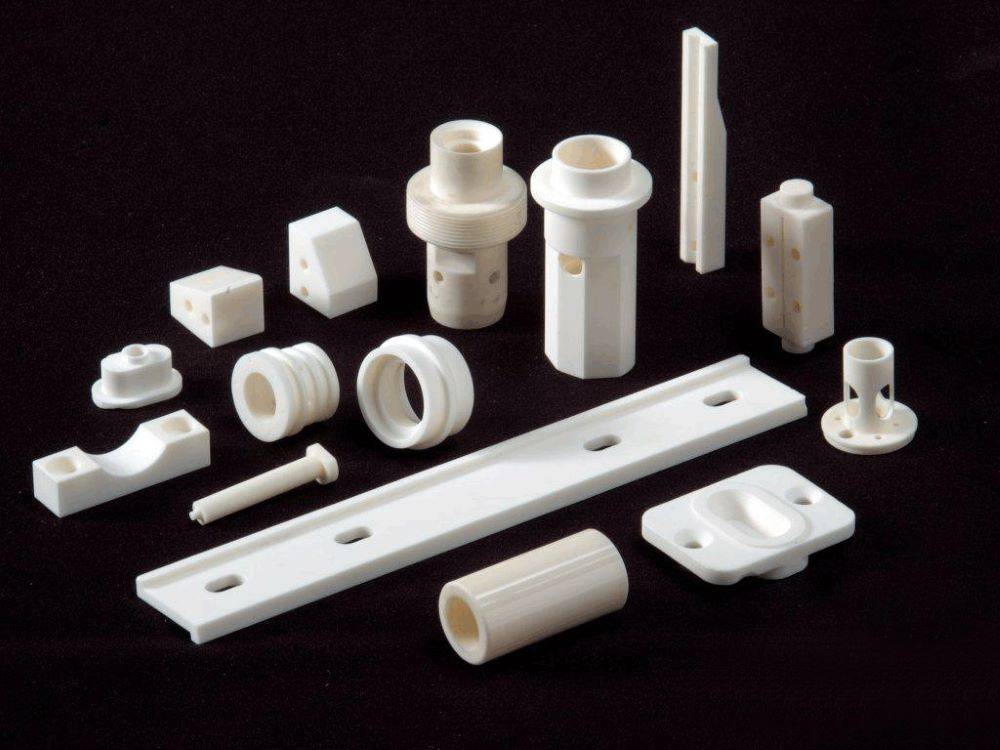

Formas complejas de sensores

El prensado isostático se puede utilizar para crear formas de sensores complejas que de otro modo serían difíciles de lograr con otros métodos de fabricación. La técnica es muy versátil y se puede utilizar para producir una amplia gama de formas y dimensiones.

Escalabilidad y eficiencia

El prensado isostático es escalable, lo que significa que los fabricantes pueden crear múltiples sensores simultáneamente, lo que reduce el tiempo de producción y aumenta la eficiencia. Esta técnica es especialmente útil para producir grandes cantidades de sensores en un período corto.

Posibilidades de aleación mejoradas

El prensado isostático permite mejorar los elementos de aleación sin inducir segregación en el material, lo que permite la producción de sensores con propiedades mecánicas mejoradas.

Resistencia mejorada al desgaste y a la corrosión

El prensado isostático mejora la resistencia al desgaste y a la corrosión a través de la ruta PM del prensado isostático en caliente a través del revestimiento, ampliando las posibilidades de aleación, controlando el tamaño y la forma del grano y produciendo microestructuras homogéneas.

Bajo costo de herramientas

Para tiradas de producción cortas, el coste de las herramientas es bajo en comparación con otros métodos de fabricación.

Reducción de soldaduras

Los componentes se pueden diseñar y fabricar con una reducción o eliminación completa del número de soldaduras e inspecciones relacionadas.

Consistencia de las propiedades mecánicas

La fundición por prensado isostático en caliente mejora la consistencia de las propiedades mecánicas, aumentando la resistencia a la tracción, la resistencia al impacto y la ductilidad.

En general, el prensado isostático es una herramienta poderosa en la fabricación de sensores de oxígeno y ofrece numerosas ventajas que lo convierten en el método preferido de muchos fabricantes. Ofrece precisión y sensibilidad mejoradas, mayor resistencia y durabilidad, producción rentable, escalabilidad y eficiencia, y la capacidad de producir formas y dimensiones complejas.

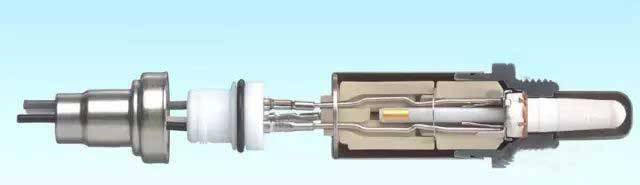

Sensores de oxígeno

Los sensores de oxígeno son componentes esenciales de muchas aplicaciones industriales y automotrices. Se utilizan para controlar la cantidad de oxígeno en las mezclas de gases, lo cual es fundamental para optimizar los procesos de combustión, reducir las emisiones y garantizar la seguridad. El prensado isostático es un proceso de fabricación crucial utilizado en la producción de sensores de oxígeno.

La importancia de la precisión

Los sensores de oxígeno deben caber en espacios reducidos y tener dimensiones precisas para funcionar correctamente. El prensado isostático permite la producción de formas complejas con alta precisión. Esta precisión es crucial para garantizar que el sensor de oxígeno funcione de manera precisa y confiable.

Garantizar durabilidad y confiabilidad

El prensado isostático garantiza que el material se comprima uniformemente, lo que da como resultado un sensor de oxígeno de alta densidad que es más duradero y confiable. El sensor de oxígeno de alta densidad es menos susceptible a daños o fallas debido a factores ambientales, como la temperatura o la vibración.

Versatilidad en Materiales

El prensado isostático se puede utilizar con una amplia variedad de materiales, incluidos cerámicas y metales, lo que lo convierte en un proceso de fabricación versátil para sensores de oxígeno. Esta versatilidad permite la producción de sensores de oxígeno que pueden soportar diferentes entornos y condiciones.

Geometrías flexibles

El prensado isostático se puede utilizar para crear sensores de oxígeno con una variedad de geometrías, como formas cilíndricas o incluso formas personalizadas, lo que lo convierte en un proceso flexible para cumplir con diversos requisitos de diseño. Esta flexibilidad permite la producción de sensores de oxígeno que se adaptan a aplicaciones y entornos específicos.

En resumen, el uso del prensado isostático para sensores de oxígeno ofrece numerosas ventajas, entre ellas precisión, durabilidad, confiabilidad, versatilidad y flexibilidad, lo que lo convierte en un proceso de fabricación ideal para producir sensores de oxígeno de alta calidad.

Ventajas de utilizar prensado isostático para sensores de oxígeno

El prensado isostático es una técnica de fabricación popular que se utiliza en la producción de sensores de oxígeno de alta calidad. Este proceso implica aplicar presión igual desde todas las direcciones a un material en polvo, lo que da como resultado una estructura uniforme y densa. En comparación con otros métodos de producción, el prensado isostático ofrece varias ventajas para la fabricación de sensores de oxígeno.

Dimensiones precisas

El prensado isostático permite la producción de sensores con dimensiones precisas, lo cual es crucial para mediciones precisas. Esta técnica también da como resultado una densidad altamente consistente y uniforme en todo el sensor, lo que mejora su sensibilidad y durabilidad.

Alto nivel de pureza

El prensado isostático puede producir sensores con un mayor nivel de pureza debido al menor riesgo de contaminación durante el proceso de fabricación. Esta pureza es esencial para los sensores de oxígeno utilizados en aplicaciones críticas, como los dispositivos médicos.

Versatilidad

El prensado isostático permite la producción de formas y tamaños de sensores complejos, lo que lo convierte en una opción versátil para los fabricantes. Esta técnica puede producir sensores con una variedad de geometrías, incluidos tubos huecos, bloques y crisoles.

Consistencia

La presión uniforme aplicada en el prensado isostático da como resultado una densidad altamente consistente y uniforme en todo el sensor, lo que mejora su sensibilidad y durabilidad. Esta consistencia es particularmente importante para los sensores de oxígeno utilizados en aplicaciones críticas, como los dispositivos médicos.

Reducción de tensiones internas

Las ventajas de las prensas isostáticas en frío incluyen la creación de productos con densidad uniforme, lo que conduce a una reducción de las tensiones internas, eliminando grietas, deformaciones y laminaciones. También prensan productos que tienen una mayor “resistencia en verde”, lo que permite tolerancias estrechas, formas complejas y una mejor maquinabilidad.

Producción de pastas cerámicas de alta calidad

El prensado isostático con bolsa seca es un método de producción eficiente para piezas pequeñas con formas axisimétricas. Se utiliza para producir cuerpos cerámicos de alta calidad para bujías. Dado que las herramientas de caucho están integradas en el aparato, no se necesitan pasos separados de inmersión y extracción, lo que facilita la automatización y acelera las tasas de producción.

En conclusión, las ventajas de utilizar el prensado isostático para sensores de oxígeno lo convierten en una opción atractiva para los fabricantes que buscan producir sensores de alta calidad que cumplan con los rigurosos estándares de diversas industrias. El prensado isostático permite la producción de sensores con dimensiones precisas, un alto nivel de pureza y formas y tamaños complejos. También proporciona una densidad muy consistente y uniforme en todo el sensor, lo que mejora su sensibilidad y durabilidad.

Conclusión

En conclusión, el prensado isostático ofrece numerosas ventajas en la producción de sensores de oxígeno. Este método de compactación de polvo permite la producción de sensores con densidad y microestructura uniformes, lo que da como resultado una mayor precisión y estabilidad de los sensores. El prensado isostático también permite la producción de formas y tamaños complejos, lo que lo hace ideal para fabricar sensores de oxígeno con diseños complejos. Además, el prensado isostático se puede realizar con diversos materiales, aumentando aún más la versatilidad de este método. En general, el uso de prensado isostático para sensores de oxígeno da como resultado productos de mayor calidad y confiabilidad, lo que lo convierte en una opción popular en la industria.

Productos relacionados

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Máquina de Prensado Isostático en Frío CIP para Producción de Piezas Pequeñas 400Mpa

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

Artículos relacionados

- Pasos de operación de la prensa isostática automática.

- Los beneficios de utilizar el prensado isostático en la fabricación

- Tecnología de prensado isostático en la producción de baterías de estado sólido

- Comprender los conceptos básicos del prensado isostático

- Tecnología de prensado isostático: Revolucionando la densificación de materiales cerámicos