Abre la puerta del horno, lleno de expectación. Y ahí está de nuevo: otra pieza agrietada. Ese intrincado componente que pasó días diseñando, moliendo el polvo y prensando cuidadosamente, está arruinado. Una pequeña fisura, formada durante la sinterización, acaba de invalidar una semana de trabajo. Es una historia frustrantemente común en laboratorios de ciencia de materiales e instalaciones de fabricación avanzada.

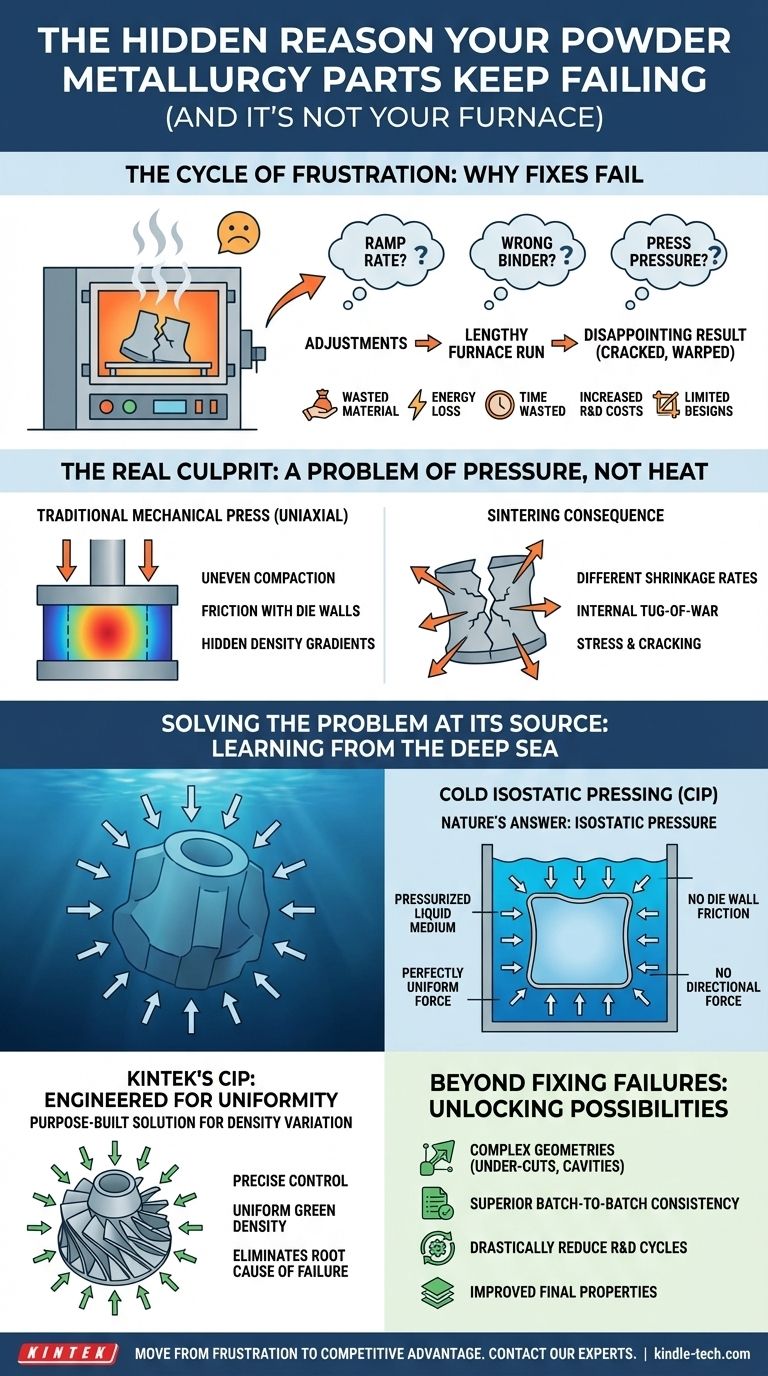

El Ciclo de la Frustración: ¿Por Qué Nuestras Soluciones No Funcionan?

Si esta escena le resulta familiar, es probable que haya recorrido el mismo laberinto de solución de problemas. Empieza a cuestionar cada paso de su proceso:

- "¿Fue la rampa de sinterización demasiado agresiva? Probemos un ciclo más lento y largo."

- "¿Usamos el aglutinante incorrecto, o el lote de polvo fue inconsistente?"

- "Quizás necesitemos ajustar la presión en nuestra prensa mecánica."

Cada intento de solución implica ajustes tediosos y otro ciclo de horno largo y costoso, solo para obtener a menudo el mismo resultado decepcionante: piezas deformadas, agrietadas o inconsistentes.

Esto no es solo un dolor de cabeza técnico; es un problema comercial significativo. Cada pieza fallida representa material, energía y valioso tiempo de técnico desperdiciados. Los plazos de los proyectos se retrasan, los costos de I+D se disparan y su capacidad para producir componentes fiables y de alto rendimiento se pone en duda. Empieza a evitar diseños complejos, sabiendo que el riesgo de fallo es demasiado alto.

El Verdadero Culpable: Un Problema de Presión, No de Calor

¿Y si el problema no es el proceso de sinterización en absoluto? ¿Y si el defecto fatal estaba bloqueado en su pieza antes de que entrara en el horno?

La causa raíz de estos fallos es casi siempre la densidad no uniforme.

Cuando se utiliza una prensa mecánica tradicional, que aplica fuerza desde una o dos direcciones (unidireccionalmente), el polvo no se compacta de manera uniforme. Piense en empacar una maleta: cuando presiona desde arriba, la ropa en el centro queda muy apretada, pero la ropa a los lados y en las esquinas queda más suelta.

Lo mismo ocurre en un troquel rígido. La fricción entre el polvo y las paredes del troquel impide que la presión se distribuya por igual. Esto crea "puntos apretados" ocultos de alta densidad y "puntos sueltos" de baja densidad en toda la pieza.

Durante la sinterización, estas diferentes zonas de densidad se encogen a ritmos diferentes. Las áreas de alta densidad se encogen menos y las áreas de baja densidad se encogen más. Esto crea una lucha interna, generando una tensión inmensa que su pieza simplemente no puede soportar. El resultado es la grieta que ve al abrir la puerta del horno.

Es por eso que sus ajustes de sinterización a menudo fallan. Está intentando gestionar un síntoma —el agrietamiento por calor— mientras la enfermedad —la densidad desigual por prensado— permanece sin tratar.

Resolviendo el Problema en su Origen: Aprendiendo de las Profundidades Marinas

Para prevenir este conflicto interno, debe formar una pieza con una densidad excepcionalmente uniforme desde el principio. La pregunta es, ¿cómo se aplica la presión perfectamente uniforme a una forma compleja?

La naturaleza ya tiene la respuesta: presión isostática. Un objeto sumergido en las profundidades del océano es comprimido por la presión del agua por igual desde todas las direcciones: arriba, abajo y por todos los lados.

El Prensado Isostático en Frío (CIP) es la tecnología que aprovecha este principio fundamental para la fabricación.

Un CIP funciona colocando su molde flexible relleno de polvo en una cámara de líquido. Luego, este líquido se presuriza, transmitiendo esa fuerza de manera perfecta y uniforme a cada punto de la superficie del molde. Es como una versión controlada de la presión de las profundidades marinas. No hay paredes de troquel que causen fricción ni fuerza direccional que cree gradientes de densidad.

CIP de KINTEK: Diseñado para la Uniformidad

Esto no es una feliz coincidencia; es por diseño. Una Prensa Isostática en Frío no es solo otro equipo de laboratorio; es una solución diseñada específicamente para el problema fundamental de la variación de densidad.

Los sistemas CIP de KINTEK están diseñados para brindarle un control preciso sobre este proceso. Utilizan un medio de fluido de alta presión para garantizar que cada partícula de su componente —ya sea una varilla simple o una compleja pala de turbina con canales internos— experimente exactamente la misma fuerza de compresión.

El resultado es una pieza "en verde" libre de las tensiones ocultas causadas por la compactación desigual. Ha eliminado la causa raíz del fallo de sinterización antes de que la pieza siquiera se caliente.

Más Allá de la Reparación de Fallos: Desbloqueando Nuevas Posibilidades de Fabricación

Una vez que deja de luchar contra resultados inconsistentes, se abre un nuevo mundo de oportunidades. Resolver el problema de la densidad no se trata solo de reducir las tasas de desperdicio; se trata de elevar lo que su laboratorio o línea de producción es capaz de lograr.

Con un proceso CIP fiable, puede:

- Fabricar con confianza geometrías complejas —como piezas con socavados, cavidades internas o relaciones de aspecto largas— que son imposibles con el prensado en troquel tradicional.

- Lograr una consistencia superior lote a lote, lo cual es crucial para aplicaciones en aeroespacial, implantes médicos y electrónica de alto rendimiento.

- Reducir drásticamente los ciclos de I+D, ya que ya no pierde tiempo en la solución de problemas iterativa y puede pasar del diseño a un prototipo fiable mucho más rápido.

- Mejorar las propiedades finales de sus componentes, ya que la densidad uniforme en verde conduce a propiedades del material más predecibles y homogéneas después de la sinterización.

Resolver este problema persistente transforma su proceso de una fuente de frustración a una fuente de ventaja competitiva. Le permite asumir los proyectos ambiciosos que una vez consideró demasiado arriesgados.

Este cambio fundamental de luchar contra los síntomas a abordar la causa raíz es lo que separa los buenos resultados de la innovación revolucionaria. Ya sea que esté desarrollando cerámicas de próxima generación, aleaciones metálicas de alta resistencia o polímeros avanzados, la formación de materiales consistente es la base del éxito. Nuestro equipo de especialistas comprende profundamente estos desafíos y puede ayudarle a determinar el proceso preciso que requiere su proyecto. Hablemos de cómo transformar su procesamiento de materiales de un punto de frustración a una ventaja competitiva. Contacte a Nuestros Expertos.

Guía Visual

Productos relacionados

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Máquina de Montaje en Frío al Vacío para Preparación de Muestras

Artículos relacionados

- Prensa isostática en frío (CIP) eléctrica de laboratorio: Aplicaciones, ventajas y personalización

- Los beneficios de utilizar el prensado isostático en la fabricación

- Comprender los conceptos básicos del prensado isostático

- Tecnología de prensado isostático: Revolucionando la densificación de materiales cerámicos

- Guía completa de moldes de prensado isostático: Tipos, procesos y aplicaciones