Sí, el silicio se pulveriza de forma rutinaria. Es una técnica fundamental de deposición física de vapor (PVD) utilizada en las industrias de semiconductores, recubrimientos ópticos y solar para crear películas delgadas de silicio de alta calidad. El proceso es altamente controlable, lo que permite una ingeniería precisa de las propiedades de la película.

Si bien la pulverización de silicio es un proceso fundamental, la decisión crítica no es si se puede hacer, sino cómo. La elección entre la pulverización por RF y por CC, combinada con la selección de un objetivo de silicio con la pureza, la estructura cristalina y el dopaje correctos, determina directamente el rendimiento final de la película.

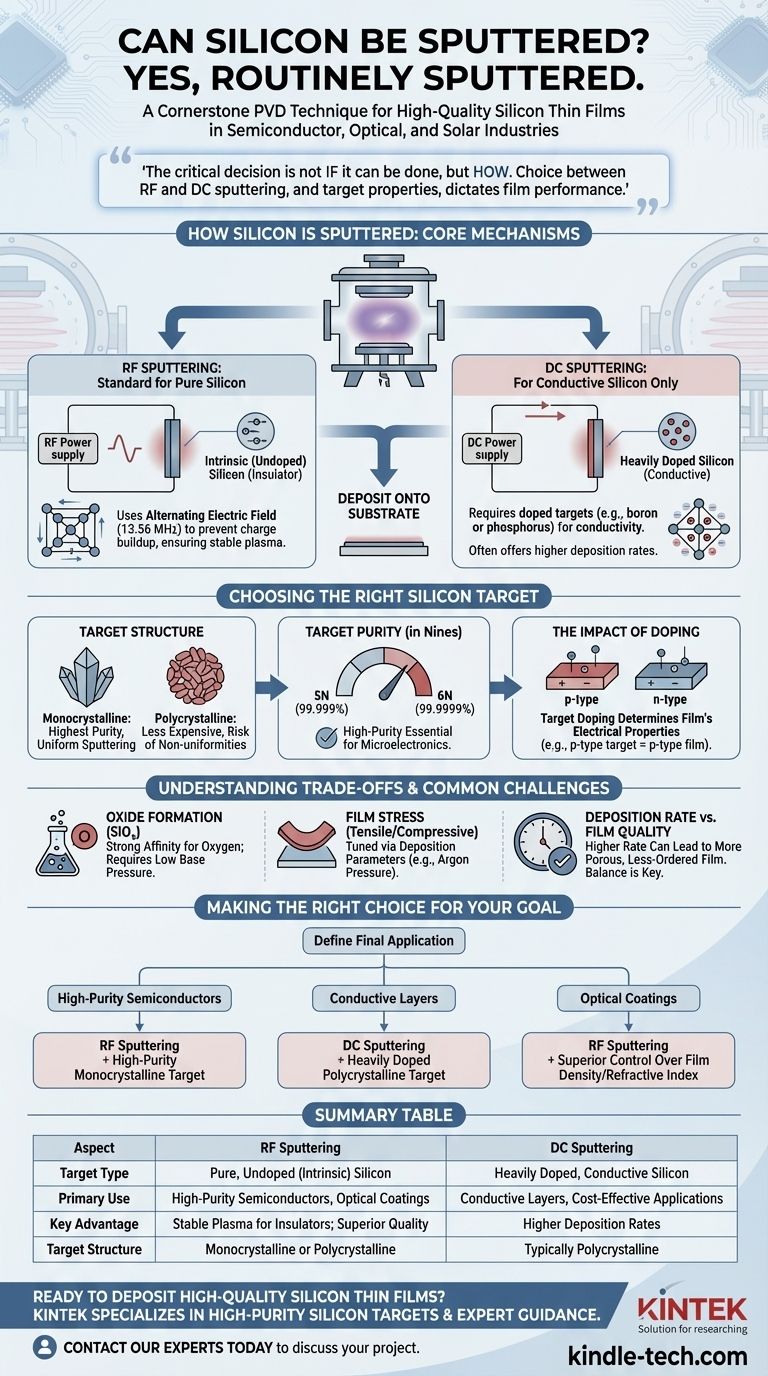

Cómo se pulveriza el silicio: Los mecanismos centrales

La pulverización catódica es un proceso de deposición al vacío donde los átomos son expulsados de un material objetivo sólido después de ser bombardeados por iones energéticos de un plasma. Estos átomos expulsados luego viajan a través del vacío y se depositan sobre un sustrato, formando una película delgada.

Pulverización por RF: El estándar para silicio puro

Debido a que el silicio intrínseco (sin dopar) es un semiconductor con alta resistividad eléctrica, se comporta como un aislante en este contexto. No puede mantener una descarga de corriente continua (CC).

Por lo tanto, la pulverización por radiofrecuencia (RF) es el método estándar. El campo eléctrico que alterna rápidamente de la fuente de alimentación de RF (típicamente a 13.56 MHz) evita que la carga positiva se acumule en la superficie del objetivo, asegurando un plasma estable y un proceso de pulverización continuo.

Pulverización por CC: Solo para silicio conductor

La pulverización por corriente continua (CC) solo se puede utilizar si el objetivo de silicio es suficientemente conductor.

Esto se logra utilizando objetivos de silicio fuertemente dopados, donde se han añadido impurezas como boro (tipo p) o fósforo (tipo n) para reducir drásticamente la resistividad del material. La pulverización por CC a menudo ofrece tasas de deposición más altas que la pulverización por RF.

Elegir el objetivo de silicio adecuado

El "silicio" que pulveriza no es un material genérico. Las propiedades del objetivo fuente son críticas para la película resultante.

Objetivos monocristalinos vs. policristalinos

Los objetivos de silicio monocristalino (de cristal único) se cortan de un lingote de cristal grande y perfecto. Ofrecen la mayor pureza y dan como resultado una pulverización más uniforme, lo cual es crítico para aplicaciones de semiconductores exigentes.

Los objetivos de silicio policristalino están hechos de muchos granos de cristal pequeños y orientados aleatoriamente. Son menos costosos, pero pueden introducir pequeñas no uniformidades y tienen un riesgo ligeramente mayor de generación de partículas, ya que los límites de grano se pulverizan a diferentes velocidades.

Comprender la pureza del objetivo

La pureza del silicio se mide en "nueves". Un objetivo "5N" tiene una pureza del 99.999%, mientras que "6N" tiene una pureza del 99.9999%. Para la mayoría de las aplicaciones microelectrónicas y de semiconductores, el silicio de alta pureza (5N o superior) es esencial para evitar que la contaminación no deseada afecte las propiedades eléctricas de la película.

El impacto del dopaje

Las características eléctricas de la película de silicio pulverizada están determinadas en gran medida por el dopaje del objetivo. La pulverización de un objetivo dopado con boro (tipo p) producirá una película de tipo p.

Esto permite a los ingenieros depositar películas con resistividad y tipos de portadores de carga predeterminados, lo cual es esencial para crear componentes como resistencias, compuertas o capas conductoras dentro de un circuito integrado.

Comprender las compensaciones y los desafíos comunes

La pulverización de silicio es un proceso maduro, pero el éxito depende de la gestión de variables clave y posibles dificultades.

El desafío de la formación de óxidos

El silicio tiene una afinidad muy fuerte por el oxígeno. Cualquier oxígeno residual o vapor de agua en la cámara de vacío reaccionará fácilmente con los átomos de silicio pulverizados, tanto en tránsito como en la superficie del sustrato.

Esto forma óxido de silicio (SiOx) dentro de la película, lo que puede alterar drásticamente sus propiedades eléctricas y ópticas. Lograr una baja presión base en el sistema de vacío es fundamental para depositar películas de silicio puro.

Controlar la tensión de la película

Las películas de silicio pulverizadas desarrollan inherentemente tensión interna, que puede ser tanto de tracción (separación) como de compresión (unión). Esta tensión surge de los parámetros de deposición, particularmente la presión del gas argón.

Una tensión alta puede hacer que la película se agriete o se delamine del sustrato. Los ingenieros de procesos ajustan cuidadosamente la presión de pulverización para encontrar un "punto óptimo" que minimice la tensión mientras mantiene una buena calidad de la película.

Tasa de deposición vs. calidad de la película

Como regla general, una mayor potencia de pulverización conduce a una mayor tasa de deposición. Sin embargo, esto puede ir en detrimento de la calidad de la película.

Las tasas de deposición agresivamente altas pueden conducir a una película más porosa con una estructura atómica menos ordenada, lo que podría degradar su rendimiento. Los parámetros ideales representan un equilibrio entre el rendimiento de fabricación y las especificaciones de película requeridas.

Tomar la decisión correcta para su objetivo

Su enfoque para la pulverización de silicio debe estar dictado enteramente por la aplicación final de la película delgada.

- Si su enfoque principal son los dispositivos semiconductores de alta pureza: Opte por la pulverización por RF con un objetivo de silicio monocristalino de alta pureza (5N o superior) para lograr la mejor calidad de película y rendimiento eléctrico.

- Si su enfoque principal es crear una capa conductora: La pulverización por CC con un objetivo de silicio policristalino fuertemente dopado es una alternativa rentable y más rápida para películas conductoras no críticas.

- Si su enfoque principal son los recubrimientos ópticos: Utilice la pulverización por RF para su control superior sobre la densidad de la película y el índice de refracción, que son críticos para el rendimiento óptico.

Comprender estos principios básicos transforma la pulverización de silicio de un simple paso de deposición en una herramienta de ingeniería precisa para crear materiales funcionales.

Tabla resumen:

| Aspecto | Pulverización por RF | Pulverización por CC |

|---|---|---|

| Tipo de objetivo | Silicio puro, sin dopar (intrínseco) | Silicio fuertemente dopado, conductor |

| Uso principal | Dispositivos semiconductores de alta pureza, recubrimientos ópticos | Capas conductoras, aplicaciones rentables |

| Ventaja clave | Plasma estable para objetivos aislantes; calidad de película superior | Mayores tasas de deposición |

| Estructura del objetivo | Monocristalino (alta pureza) o Policristalino | Típicamente Policristalino |

¿Listo para depositar películas delgadas de silicio de alta calidad?

Ya sea que esté desarrollando semiconductores avanzados, recubrimientos ópticos o células solares, elegir el método de pulverización y el objetivo correctos es fundamental para el rendimiento de su película. KINTEK se especializa en proporcionar objetivos de silicio de alta pureza y orientación experta para las necesidades específicas de su laboratorio.

Contacte a nuestros expertos hoy para discutir los requisitos de su proyecto y descubrir cómo nuestros materiales y soporte pueden ayudarlo a lograr resultados precisos y confiables.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Fabricante de piezas personalizadas de PTFE Teflon Cesta de flores de altura ajustable

- Autoclave de laboratorio esterilizador automático de pantalla digital portátil para presión de esterilización

La gente también pregunta

- ¿Qué es la pulverización catódica (sputtering) en la deposición física de vapor? Una guía para el recubrimiento de películas delgadas a nivel atómico

- ¿Cuál es el material de recubrimiento para vidrio? Seleccione la capa funcional adecuada para sus necesidades

- ¿Qué tan grueso es el recubrimiento de diamante? Logre una precisión sin precedentes con películas ultrafinas

- ¿Cómo reacciona el grafeno al calor? Aprovechando su excepcional conductividad térmica y estabilidad

- ¿Cuáles son las ventajas de la deposición de películas delgadas basada en pulverización catódica (sputtering)? Lograr una calidad de película superior y versatilidad de materiales

- ¿Cuál es el principio del sputtering? Una guía para la tecnología de deposición de películas delgadas

- ¿Por qué la deposición por pulverización catódica (sputtering) es mucho más lenta que la deposición por evaporación? Cambiar Velocidad por Calidad de Película Superior

- ¿Cuál es el propósito de usar pulido electrolítico en láminas de cobre? Optimice su superficie de crecimiento de grafeno y hBN CVD